впорскування палива

Епоха карбюратора змінюється епохою інжекторного двигуна, система харчування якого заснована на уприскуванні палива. Її основними елементами є: електричний паливний насос (розташований, як правило, в паливному баку), форсунки (або форсунка), блок управління ДВС (так звані «мізки»).

Принцип роботи зазначеної системи харчування зводиться до розпорошення палива через форсунки під тиском, створюваним паливним насосом. Якість суміші варіюється в залежності від режиму роботи двигуна і контролюється блоком управління.

Важливим компонентом такої системи є форсунка. Типологія інжекторних двигунів ґрунтується саме на кількості використовуваних форсунок і місця їх розташування.

Так, фахівці схильні виділяти наступні варіанти інжектора:

- з розподіленим уприскуванням;

- з центральним уприскуванням.

Система розподіленого уприскування передбачає використання форсунок за кількістю циліндрів двигуна, де кожен циліндр обслуговує власна форсунка, що бере участь в підготовці горючої суміші. Система центрального уприскування в своєму розпорядженні тільки одною форсункою на всі циліндри, розташованої в колекторі.

Особливості дизельного двигуна

Як би особняком стоїть принцип дії, на якому ґрунтується система харчування дизельного двигуна. Тут паливо впорскується безпосередньо в циліндри в розпиленому вигляді, де і відбувається процес утворення суміші (змішування з повітрям) з подальшим займанням від стиснення горючої суміші поршнем.

Залежно від способу уприскування палива, дизельний силовий агрегат представлений трьома основними варіантами:

- з безпосереднім уприскуванням;

- з віхрекамерним уприскуванням;

- з передкамерним уприскуванням.

Віхрекамерний і передкамерний варіанти припускають впорскування палива в спеціальну попередню камеру циліндра, де воно частково запалюється, а потім переміщається в основну камеру або власне циліндр. Тут пальне, змішуючись з повітрям, остаточно згорає. Безпосередній же уприскування передбачає доставку палива відразу ж в камеру згоряння з подальшим його змішуванням з повітрям і т.д.

Ще одна особливість, якої відрізняється система харчування дизельного двигуна, полягає в принципі загоряння горючої суміші. Це відбувається не від свічки запалювання (як у бензинового двигуна), А від тиску, створюваного поршнем циліндра, тобто шляхом самозаймання. Іншими словами, в цьому випадку немає необхідності застосовувати свічки запалювання.

Однак холодний двигун не зможе забезпечити належний рівень температури, необхідний для займання суміші. І використанням свічок розжарювання дозволить здійснити необхідний підігрів камер згоряння.

Режими роботи системи харчування

Залежно від цілей і дорожніх умов водій може застосовувати різні режими руху. Їм відповідають і певні режими роботи системи живлення, кожному з яких притаманна паливно-повітряна суміш особливої \u200b\u200bякості.

- Склад суміші буде багатим при запуску холодного двигуна. При цьому споживання повітря мінімально. У такому режимі категорично виключається можливість руху. В іншому випадку це призведе до підвищеного споживання пального і зносу деталей силового агрегату.

- Склад суміші буде збагаченим при використанні режиму « холостого ходу», Який застосовується при русі« накатом »або роботі заведеного двигуна в прогрітому стані.

- Склад суміші буде збідненим при русі з частковими навантаженнями (наприклад, по рівнинній дорозі зі середньою швидкістю на підвищеній передачі).

- Склад суміші буде збагаченим в режимі повних навантажень при русі автомобіля на високій швидкості.

- Склад суміші буде збагаченим, наближеним до багатого, при русі в умовах різкого прискорення (наприклад, при обгоні).

Вибір умов роботи системи живлення, таким чином, повинен бути виправданий необхідністю руху в певному режимі.

Несправності і сервісне обслуговування

В процесі експлуатації транспортного засобу паливна система автомобіля відчуває навантаження, що призводять до її нестабільного функціонування або виходу з ладу. Найбільш поширеними вважаються наступні несправності.

Недостатнє надходження (або відсутність надходження) пального в циліндри двигуна

Неякісне паливо, тривалий термін служби, вплив довкілля призводять до забруднення і засмічення паливопроводів, бака, фільтрів (повітряного і паливного) і технологічних отворів пристрою приготування горючої суміші, а також поломки паливного насоса. Система потребує ремонту, який полягатиме в своєчасній заміні фільтруючих елементів, періодичної (раз в два-три роки) прочищення паливного бака, карбюратора або форсунок інжектора і заміні або ремонті насоса.

Втрата потужності ДВС

Несправність паливної системи в даному випадку визначається порушенням регулювання якості та кількості горючої суміші, що надходить в циліндри. Ліквідація несправності пов'язана з необхідністю проведення діагностики пристрою приготування горючої суміші.

витік пального

Витік пального - явище дуже небезпечне і категорично не допустиме. Дана несправність включена в «Перелік несправностей ...», з якими забороняється рух автомобіля. Причини проблем криються в втрати герметичності вузлами і агрегатами паливної системи. Ліквідація несправності полягає або в заміні пошкоджених елементів системи, або в підтягуванні кріплень топливопроводов.

Таким чином, система харчування є важливим елементом ДВС сучасного автомобіля і відповідає за своєчасну і безперебійну подачу палива до силового агрегату.

Являє собою цілий комплекс пристроїв. Основним завданням стає не просто подача палива до інжекторним форсунок, а ще й подача пального під високим тиском. Тиск необхідно для високоточного дозованого упорскування в камеру згоряння циліндра. Система харчування дизеля виконує такі найважливіші функції:

- дозування строго певної кількості палива з урахуванням навантаження на двигун в тому чи іншому режимі його роботи;

- ефективний впорскування палива в заданий проміжок часу з певною інтенсивністю;

- розпорошення і максимально рівномірний розподіл пального по об'єму камери згоряння в циліндрах дизельного ДВС;

- попередня фільтрація палива перед подачею пального в насоси системи харчування і інжекторні форсунки;

Більшість вимог до системи живлення дизельного мотора висувається з урахуванням того, що дизельне паливо має ряд специфічних особливостей. Пальне такого роду являє собою суміш гасових і газойльових соляровим фракцій. Дизельне паливо отримують після того, як з нафти реалізується відгін бензину.

Дизельне паливо має цілу низку властивостей, головним з яких прийнято вважати показник самовоспламеняемости, який оцінюється цетановим числом. Представлені в продажу види дизельного палива мають цетанове число на позначці 45-50. Для сучасних дизельних агрегатів найкращим паливом є пальне з великим показником цетанового числа.

Система харчування дизельного ДВС забезпечує подачу добре очищеного дизельного палива до циліндрів, ТНВД стискає пальне до високого тиску, а форсунка подає його в розпиленому на найдрібніші частинки вигляді в камеру згоряння. Розпорошену дизельне паливо змішує з гарячим (700-900 ° С) повітрям, яке нагрівається до такої температури від високого стиснення в циліндрах (3-5 МПа) і самозаймається.

Зверніть увагу, робоча суміш в дизельному мотору не підпалюється окремим пристроєм, а запалюється незалежно від контакту з розігрітим повітрям під тиском. Ця особливість сильно відрізняє дизельний ДВС від бензинових аналогів.

Дизельне паливо має ще й більш високу щільність порівняно з бензином, а також має кращу змазує здатністю. Не менше важливою характеристикою виступає в'язкість, температура застигання і чистота дизельного палива. Температура застигання дозволяє ділити паливо на три базових сорти пального:.

Схема пристрою системи харчування дизельного ДВС

Система харчування дизельного двигуна складається з наступних базових елементів:

- паливний бак;

- фільтри грубої очистки дизпалива;

- фільтри тонкого очищення палива;

- топливоподкачивающий насос;

- паливний насос високого тиску (ТНВД);

- інжекторні форсунки;

- трубопровід низького тиску;

- магістраль високого тиску;

- повітряний фільтр;

Додатковими елементами частково стає електронасоси, випуск відпрацьованих газів, сажові фільтри, Глушники і т.д. Систему харчування дизельних ДВС прийнято ділить на дві групи паливної апаратури:

- дизельна апаратура для приводу палива (топлівоподводящая);

- дизельна апаратура для підведення повітря (Повітропідвідні);

Топлівоподводящая апаратура може мати різне пристрій, Але сьогодні найбільш поширена система розділеного типу. У такій системі паливний насос високого тиску (ТНВД) і форсунки реалізовані у вигляді окремих пристроїв. Паливо подається в дизельний двигун по магістралях високого і низького тиску.

Дизельне паливо зберігається, фільтрується і подається до ТНВД під невисоким тиском за допомогою магістралі низького тиску. У магістралі високого тиску ТНВД піднімає тиск в системі для здійснення подачі і впорскування строго певної кількості палива в робочу камеру згоряння дизельного двигуна в заданий момент.

В системі живлення дизеля присутні відразу два насоси:

- топливоподкачивающий насос;

- паливний насос високого тиску;

Топливоподкачивающий насос забезпечує подачу палива з паливного бака, прокачує пальне через фільтр грубої і тонкої очистки. Тиск, який створює топливоподкачивающий насос, дозволяє здійснити подачу палива по паливопроводу низького тиску до паливного насоса високого тиску.

ТНВД реалізує подачу палива до форсунок під високим тиском. Подача відбувається відповідно до порядку роботи циліндрів дизельного мотора. Паливний насос високого тиску має певну кількість однакових секцій. Кожна з таких секцій ТНВД відповідає певному циліндру дизельного двигуна.

Існує також система харчування дизельних двигунів нерозділеного типу і застосовується на дизельних двотактних двигунах. У такій системі паливний насос високого тиску і форсунка об'єднані в одному пристрої під назвою насос-форсунка.

Дані мотори працюють жорстко і шумно, мають невеликий термін служби. У конструкції їх системи харчування відсутні газопроводи магістралі високого тиску. зазначений тип ДВС не має великого поширення.

Повернемося до масової конструкції дизельного мотора. Дизельні форсунки розташовуються в голівці блоку циліндрів () дизельного двигуна. Основним їх завданням стає точне розпилювання пального в камері згоряння двигуна. Топливоподкачивающий насос подає до ТНВД велика кількість палива. Утворені надлишки пального і здатний проникати в систему подачі палива повітря повертаються в паливний бак по спеціальних трубопроводах, які називаються дренажними.

Інжекторниє дизельні форсунки бувають двох видів:

- дизельна форсунка закритого типу;

- дизельна форсунка відкритого типу;

Чотиритактні дизельні мотори переважно отримують форсунки закритого типу. У таких пристроях сопла форсунки, які представляють собою отвір, закриваються особливої \u200b\u200bзапірної голкою.

Виходить, що внутрішня порожнину, розташована всередині корпусу розпилювачів форсунок, повідомляється з камерою згоряння тільки під час відкриття форсунки і в момент вприскування дизельного палива.

Ключовим елементом в конструкції форсунки виступає розпилювач. Розпилювач отримує від одного до цілої групи соплових отворів. Саме ці отвори і утворюють факел палива в момент упорскування. Від їх кількості і розташування залежить форма факела, а також пропускна здатність форсунки.

Система харчування турбодизеля

Завоздушіваніе паливної системи дизеля: ознаки несправностей, здійснення діагностики. Як самостійно знайти місце підсосу повітря, способи вирішення проблеми.

Для того щоб будь-який двигун працював як годинник в ідеальному стані повинні бути всі його деталі. Мало того, системи, що забезпечують його функціонування, не можуть давати збої. Вихід з ладу хоча б однієї з них призведе до нестабільного функціонування пристрою. При найгіршому розвитку подій це може привести до ДТП.

Однією з найважливіших систем обслуговування ДВС є система харчування. Вона поставляє паливо всередину, де воно запалюється і перетворюється в механічну енергію.

ДВС існує величезна безліч. За час розвитку автомобілебудування вченими було придумано безліч конструкцій, кожна з яких представляла собою черговий виток розвитку індустрії. Далеко не всі з них пішли в серійне виробництво. Проте за майже сто років безперервної еволюції були виділені такі основні конструкції:

- дизельна,

- інжекторна,

- карбюраторних.

Кожна з них має свої переваги і недоліки, мало того, система харчування ДВС в кожній конструкції різна.

дизель

Система харчування дизельного ДВС

Коли паливо потрапляє в камеру згоряння, система харчування для дизельного ДВС створює потрібний тиск. Також в її коло завдань входить:

- дозування палива;

- впорскування потрібної кількості паливної рідини за певний часовий період;

- розпорошення і розподіл;

- фільтрація паливної рідини перед надходженням в насос.

Щоб краще зрозуміти будову системи харчування дизельного двигуна, потрібно знати, що собою являє дизельне паливо саме по собі. За своєю структурою це суміш гасу і солярки після спеціальної обробки. Ці речовини утворюються, коли з нафти виділяється бензин. По факту - це залишки від основного виробництва, які автомобілебудівники навчилися ефективно використовувати.

Дизельне паливо, що циркулює в системі ДВС має такі параметри:

- октанове число,

- в'язкість,

- температура застигання,

- чистота.

Дизельне паливо в системі ДВС ділиться на три сорти в залежності від описаних вище параметрів:

- літнє,

- зимовий,

- арктичне.

Насправді класифікація може відбуватися за кількома критеріями і бути куди більш глибокої. Проте якщо брати до уваги загальноприйнятий стандарт, то він буде саме таким.

Тепер розглянемо докладніше структуру системи ДВС, Вона складається з таких елементів:

- паливного бака,

- насоса,

- насоса високого тиску,

- форсунки,

- трубопроводу з низьким і високим тиском,

- випускного газопроводу,

- повітряного фільтра,

- глушника.

Всі ці елементи складають загальну систему харчування, яка забезпечують стабільну роботу двигуна. Якщо брати до уваги конструкцію, то вона ділиться на дві підсистеми: ту яка забезпечує подачу повітря, і іншу, що реалізує надходження палива.

Паливо циркулює по двом магістралях.Одна має низький тиск. У ній зберігається і фільтрується паливна рідина, після чого направляється до насоса з високим тиском.

Безпосередньо в камеру згоряння паливо потрапляє через магістраль з високим тиском. Саме через неї в певний момент проходить впорскування паливної субстанції всередину камери.

Важливо! У насосі є два фільтри. Один забезпечує грубу очистку, а другий тонку.

ТНВД здійснює харчування форсунок. Режим його роботи безпосередньо залежить від режиму функціонування циліндрів двигуна. У паливному насосі завжди парна кількість секцій. Мало того, їх число безпосередньо залежить від кількості циліндрів. Точніше, один параметр відповідає іншому.

Форсунки встановлені в голівках циліндрів. Саме вони здійснюють харчування камери згоряння шляхом розпилення паливної субстанції всередині. Але є один маленький нюанс. Справа в тому, що насос подає палива набагато більше, ніж потрібно. Простіше кажучи, обсяг харчування занадто великий. До того ж всередину потрапляє повітря, який може перешкодити всій роботі.

Увага! Щоб не було збоїв у роботі існує дренажний трубопровід. Саме він відповідає за те, щоб повітря відводився назад в паливний бак.

Форсунки в конструкції, що відповідає за харчування ДВС, можуть бути закритими і відкритими. У першому випадку закриття отворів відбувається завдяки запірної голці. Щоб це стало можливим - внутрішня порожнину деталей з'єднується з камерою згоряння. Ось тільки відбувається це при уприскуванні рідини.

Головним елементом в конструкції форсунки є розпилювач. Він може мати як одне, так і декілька соплових отворів. Завдяки їм структура харчування ДВС створює своєрідний факел.

Щоб підвищити потужність до системи живлення ДВС додають турбіну. Вона дозволяє автомобілю значно швидше набирати обертів. До речі, раніше подібні пристрої встановлювалися тільки на гоночних і вантажних автомобілях. але сучасні технології дозволили не тільки зробити виріб в рази дешевше, але і значно зменшили габарити конструкції.

Турбіна здатна подавати повітря через систему харчування ДВС всередину циліндрів. За наддув відповідає турбокомпресор. Для своєї роботи він використовує відпрацьовані гази. Всередину камери згоряння повітря потрапляє під тиском від 0,14 до 0,21 МПа.

Роль турбокомпресора полягає в наповнення циліндрів за потрібне для роботи об'ємом повітря. Якщо ж говорити про характеристики потужності, то даний елемент в системі харчування ДВС дозволяє домогтися приросту до 25-30 відсотків.

Важливо! Турбіна збільшує навантаження на деталі.

можливі несправності

Незважаючи на ряд видимих \u200b\u200bпереваг системи харчування ДВС, вона все ж має ряд вагомих недоліків, які можуть вилитися в цілий ряд несправностей, до найпоширеніших можна зарахувати:

- Двигун не бажає запускатися. Зазвичай подібна несправність вказує на неполадки в топливоподкачивающем насосі. Але можливі й інші варіанти, наприклад, неналежний стан форсунок, системи запалювання, плунжерних пар або нагнітального клапана.

- Нерівномірне робота двигуна вказує на неполадки з окремими форсунками. Негерметичність в клапані може призвести до таких же результатів. Також в процесі експлуатації авто може спостерігатися ослаблення кріплення плунжера.

- Двигун не дає заявленої виробником потужності. Найчастіше даний дефект пов'язаний все з топливоподкачивающим насосом. Форсунки і обрив сопла можуть привести до такого ж результату.

- Стук при роботі мотора, дим з-під капота. Таке трапляється тоді, коли паливо подається всередину системи занадто рано, або ж воно має не відповідає, заявленим виробниками нормам цетанове число.

- Неголосні хлопки. Причина подібної несправності в системі живлення ДВС криється в підсосі повітря.

- Стук муфти. Таке відбувається в тому випадку, якщо занадто зношені деталі пристрою і спостерігається сильна усадка пружин.

Як бачите, несправностей системи ДВС може бути більш ніж достатньо. Саме тому, щоб точно визначити в чому справа необхідно провести комплексну діагностику. Причому для деяких маніпуляцій необхідне спеціальне обладнання.

Практично всі описані вище несправності можна виправити. повна заміна системи живлення ДВС потрібна лише в крайніх випадках. Мало того, навіть просте регулювання може повністю відновити працездатність автомобільного вузла.

Методи відновлення ДВС, що працює на дизелі

Щоб відновити працездатність пристрою потрібно очистити продувні вікна від нагару, якщо він там присутній. Перевірте чи достатньо всередині муфти мастила. Якщо кількість мастильного речовини мінімально - додайте його до прийнятного обсягу

Найчастіше двигун стукає і димить в тих випадках, коли заливається вам паливо має мале цетанове число. На щастя, рецепт виходу з цієї ситуації досить простий. Досить поміняти паливну рідину на ту, в якій даний показник буде більше 40.

інжекторний двигун

Система харчування інжекторного двигуна

Інжекторниє системи харчування стали застосовуватися спочатку 80-х років минулого століття. Вони прийшли на зміну конструкцій з карбюраторами. У пристрої, що працює з інжектором, кожен циліндр має свою форсунку.

Форсунки прикріплені до паливної рамі. Усередині даної конструкції паливна рідина знаходиться під тиском, яке забезпечує насос. Чим довший період часу відкрита форсунка, тим більше кількості палива впорскується всередину.

Період, який форсунки знаходяться у відкритому положенні, контролює електронний контролер. Це своєрідний блок управління з чітко збудованим алгоритмом управління. Він погоджує момент відкриття з показаннями датчиків. Робота електронної начинки не припиняється ні на секунду. Завдяки цьому забезпечується стабільна подача палива.

Важливо! За витрата повітря відповідає спеціальний датчик. Саме по циклам розраховується наповнення циліндрів.

навантаження для дросельної заслінки визначає окремий датчик. Точніше він проводить підрахунки. Після чого відправляє дані контролеру, де відбувається звірка і здійснюються корективи при необхідності.

Якщо говорити про інжекторних систему харчування ДВС то вона практично повністю працює за рахунок показників безлічі датчиків. До найважливішим можна зарахувати датчики, які відповідають за такі параметри:

- температуру,

- становище колінчастого вала,

- концентрацію кисню,

- контроль детонації при запалюванні.

Мало того, це тільки основні датчики. Насправді в системі харчування ДВС їх набагато більше.

несправності

Як було сказано вище, система харчування ДВС практично повністю побудована на роботі датчиків. Найбільшої шкоди може завдати поломка датчика, відповідального за колінчастий вал. Якщо таке станеться, то ви навіть не доїдете до гаража. Теж трапиться і при відмові бензонасоса.

Важливо! Якщо ви збираєтеся в тривалу поїздку візьміть з собою запасний бензонасос. Це друге серце вашого авто.

Якщо ж говорити про найбезпечніші несправності системи живлення ДВС, то це, безумовно, поломка датчика фази. Цей дефект завдасть найменшої шкоди авто. До того ж, ремонт займе мінімум часу.

Важливо! Про несправності датчика фази говорить нестабільна робота форсунок. Зазвичай про це свідчить різкий стрибок витрат на бензин.

карбюраторні двигуни

Система харчування

Перший карбюраторний двигун був створений в минулому столітті Готлібом Даймлером. Система харчування карбюраторного двигуна не відрізняється особливою складністю і складається з таких елементів, як:

- паливний бак,

- насос,

- паливна магістраль,

- фільтри,

- карбюратор.

Місткість бака зазвичай становить близько 40-80 літрів в автомобілях з карбюраторними системами харчування ДВС. Цей пристрій в більшості випадків монтується в задній частині машини для більшої безпеки.

З паливного бака бензин надходить в карбюратор. Поєднує ці два пристрої паливна магістраль. Вона проходить під днищем транспортного засобу. У процесі транспортування паливо проходить кілька фільтрів. За подачу відповідає насос.

несправності

Конструкція є найстарішою з усіх трьох. Незважаючи на це її простота допомагає значно зменшити ризик будь-якої поломки. На жаль, від несправностей не застрахована жодна система харчування ДВС, в тому числі і карбюраторних, з нею можуть статися такі дефекти:

- збіднення паливної суміші,

- припинення подачі палива,

- протікання бензину.

Патьоки легко помічаються неозброєним оком. Припинення подачі паливної рідини не дозволить авто зрушити з місця. Якщо карбюратор чхає, значить, паливна суміш є збідненої.

підсумки

За роки розвитку автомобільної індустрії було створено безліч систем харчування ДВС. Першою була карбюраторна. Вона найпростіша і невибаглива. Її спадкоємиця є дизельна і інжекторна.

Система харчування паливом (СПТ) - призначена для подачі палива під великим тиском в камери згоряння циліндрів в певні моменти часу (що характеризуються кутом випередження подачі палива) і в певній кількості в залежності від навантаження двигуна.

Система харчування дизельного двигуна складається з:

Системи живлення паливом (рис. 1);

Системи харчування повітрям (рис. 2);

Системи виведення відпрацьованих газів (рис. 3).

Мал. 1. Система живлення паливом.

Мал. 2. Система харчування повітрям Рис. 3. Системи виведення відпрацьованих газів.

Система харчування паливом (СПТ) - призначена для подачі палива під великим тиском в камери згоряння циліндрів в певні моменти часу (що характеризуються кутом випередження подачі палива) і в певній кількості в залежності від навантаження двигуна (рис. 4).

Склад СПТ: паливні баки; топливоподкачивающий насос; паливний насос низького тиску; фільтр грубої очистки (ФГС); фільтр тонкого очищення (ФТО); паливний насос високого тиску (ТНВД); форсунки; трубопроводи низького тиску; трубопроводи високого тиску; зливні трубопроводи.

Мал. 4. Склад системи живлення паливом.

Принципова схема системи живлення.

паливо з бака через фільтр грубої очистки засмоктується топливоподкачивающим насосом і через фільтр тонкого очищення по топливопроводам низького тиску подається до паливного насоса високого тиску, який відповідно до порядку роботи двигуна розподіляє паливо по топливопроводам високого тиску до форсунок. Форсунки розпилюють і впорскують паливо в камери згоряння. Надмірне паливо, а разом з ним і потрапив в систему повітря через перепускний клапан паливного насоса високого тиску і клапан-жиклер фільтра тонкого очищення по дренажним топливопроводам відводяться в паливний бак. Паливо, що просочилося через зазор між корпусом розпилювача і голкою, зливається в бак через зливні топлівопроводи.

Паливний насос високого тиску призначений для подачі в циліндри двигуна в певні моменти часу строго дозованих порцій палива під високим тиском.

У корпусі встановлені вісім секцій, кожна складається з корпусу, втулки плунжера, плунжера, поворотною втулки, нагнітального клапана, притиснутого через ущільнювальну прокладку до втулки плунжера штуцером. Плунжер здійснює зворотно-поступальний рух під дією кулачка вала й пружини. Штовхач від провертання в корпусі зафіксовано сухарем. Кулачковий вал обертається в підшипниках, встановлених в кришках і прикріплених до корпусу насоса. Осьової зазор кулачкового валу регулюється прокладками. Величина зазору повинна бути не більше 0,1 мм.

Для збільшення подачі палива плунжер повертають втулкою, з'єднаної через вісь повідця з рейкою насоса. Рейка переміщується в напрямних втулках. Виступаючий її кінець закритий пробкою. З протилежного боку насоса знаходиться болт, який регулює подачу палива усіма секціями насоса. Цей болт закритий пробкою і запломбований.

Паливо до насоса підводиться через спеціальний штуцер, до якого болтом кріпиться трубка низького тиску. Далі по каналах в корпусі воно надходить до впускних отворів втулок плунжерів.

На передньому торці корпусу, на виході палива з насоса, встановлений перепускний клапан, відкриття якого відбувається при тиску 0,6-0,8 кгс / см2. Тиск відкриття клапана регулюється підбором регулювальних шайб всередині пробки клапана.

Мастило насоса циркуляційна, пульсуюча, під тиском від загальної системи мастила двигуна.

паливні баки (Рис. 5). Кожен бак складається з корпусу, заливної горловини і висувною труби з сітчастим фільтром. Заливна горловина закривається герметичною кришкою 6 з прокладкою. З метою збільшення жорсткості бака, а також зменшення збовтування палива і утворення піни в баку є перегородки.

Мал. 5. Паливний бак:

I-III - положення крана відповідно при відключених баках, включеному правом баку, включеному лівому баку; 1 - трубка зливу палива в бак; 2 - паливорозподільні кран на лінії зливу; 3 - паливорозподільні кран на лінії подачі палива; 4 - фланець; 5 - паливозабірні трубка з сітчастим фільтром; 6 - кришка; 7 - заливна горловина; 8 - корпус; 9 - перегородка; 10 - дно; 11 - пробка зливного крана

У нижній частині бака є пробка зливного крана для зливу відстою. У верхній частині лівого бака встановлюється паливорозподільні кран, призначений для включення подачі палива з правого бака або лівого, а також для відключення баків, і паливорозподільні кран на лінії зливу, що забезпечує злив палива або в правий, або в лівий бак. Паливорозподільні крани мають три положення. Для включення подачі палива з правого бака необхідно встановити крани в положення II, з лівого бака - в положення III, для відключення баків паливорозподільні кран на лінії подачі палива встановити в положення I.

Ручний насос, що підкачує - для попереднього заповнення системи живлення паливом і видалення з неї повітря.

Фільтр грубої очистки палива КамАЗ-740 - відстійник попередньо очищающий паливо, яке надходить в топливоподкачивающий насос низького тиску. Він встановлений з лівого боку автомобіля на рамі (рис. 6).

Мал. 6. Фільтр грубої очистки палива дизеля Камаз-740

Фільтр грубої очистки палива дизеля ЯМЗ-238 (рис. 7) складається з кришки, корпусу і фільтруючого елемента. Корпус і кришка з'єднуються чотирма болтами. Ущільнення між ними забезпечується гумовою прокладкою. На корпусі є пробка зливного отвору з прокладкою. Фільтр складається з металевого каркаса з отворами, на який навитих ворсистий бавовняний шнур.

Мал. 7. Фільтр грубої очистки палива дизеля ЯМЗ-238

Для центрування фільтруючого елемента є розетка, приварена до корпусу, і виступ на кришці. Фільтруючий елемент щільно затискається по торцях між кришкою і дном корпусу. Отвір в кришці, закритий пробкою з прокладкою, служить для заповнення фільтра паливом.

Фільтр тонкого очищення палива (Рис. 8, 9) остаточно очищає паливо перед надходженням в паливний насос високого тиску, встановлений в найвищій точці системи живлення для збирання й видалення в бак проник в систему харчування повітря разом з частиною палива через клапан-жиклер.

Для підвищення якості очищення палива фільтр тонкого очищення забезпечений двома паралельно працюючими змінними фільтруючими елементами, виготовленими зі спеціального паперу і встановленими в одному здвоєному корпусі.

Фільтр тонкого очищення палива дизеля ЯМЗ-238 складається з корпусу з привареним до нього стержнем, кришки і фільтруючого елемента. Змінний фільтруючий елемент складається з перфорованого металевого каркаса, на якому сформована фільтруюча маса.

Мал. 8. Фільтр тонкого очищення палива дизеля КамАЗ-740

1 - корпус; 2 - болт; 3 - ущільнювальна шайба; 4 - пробка; 5 і 6 - прокладки; 7 - фільтруючий елемент; 8 - ковпак; 9 - пружина фільтруючого елемента; 10 - пробка зливного отвору; 11 - стрижень

Мал. 9. Фільтр тонкого очищення палива дизеля ЯМЗ-238

1 - пробка зливного отвору; 2 - прокладка; 3 - пружина; 4 - шайба; 5 - прокладка; 6 - фільтруючий елемент; 7 - корпус; 8 - стрижень; 9 - прокладка: 10 - кришка: 11 - конічна пробка; 12 - прокладка: 13 - жиклер; 14 - болт; 15 - прокладка; 16 - прокладка

топливоподкачивающий насос. Насос по конструкції однаковий для дизеля КамАЗ-740.11 і для ЯМЗ-238, він призначений для подачі палива з паливного бака до насоса високого тиску. топливоподкачивающий насос поршневого типу приводиться в дію від ексцентрика кулачкового вала насоса високого тиску. Насос встановлений на корпусі ТНВД.

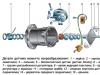

Мал. 10. Схеми топливоподкачивающего і топлівопрокачівающего насосів: (СЛАЙД № 11)

А - порожнину нагнітання топливоподкачивающего насоса; Б - порожнину всмоктування топливоподкачивающего насоса; В - до фільтру тонкого очищення палива; Г - порожнину всмоктування топлівопрокачівающего насоса; Д - від фільтра грубої очистки палива; 1 - поршень; 2 - впускний клапан; 3, 7 - пружини клапанів; 4 - пружина поршня; 5 - насос топливоподкачивающий; 6 - нагнітальний клапан; 8 - пружина штовхача; 9 - ексцентрик; 10 - штовхач; 11 - нагнітальний клапан; 12 - впускний клапан; 13 - пружина; 14 - топлівопрокачівающій насос; 15 - поршень

Топливоподкачивающий ручний насос служить для заповнення системи живлення паливом і видалення з неї повітря. Насос поршневого типу, закріплений на фланці паливного насоса низького тиску болтом з ущільнювальною мідної шайбою або на фільтрі тонкого очищення палива. Насос складається з корпусу, поршня, циліндра, рукоятки в зборі зі штоком, опорної тарілки і ущільнення.

При русі поршня 15 вниз впускний клапан 12 закривається і відкривається нагнітальний клапан 11, паливо під тиском надходить в нагнетательную магістраль, забезпечуючи видалення повітря з паливної системи двигуна через клапан 2 фільтра тонкої очистки палива і перепускний клапан паливного насоса високого тиску.

Після прокачування системи необхідно опустити поршень15 і зафіксувати його поворотом за годинниковою стрілкою. При цьому поршень притискається до торця циліндра через гумову прокладку, ущільнивши порожнину всмоктування насоса передпусковий прокачування палива.

Після прокачування рукоятку необхідно навернути на верхній різьбовий хвостовик циліндра. При цьому поршень притулиться до гумовій прокладці, Ущільнивши всмоктувальну порожнину паливного насоса низького тиску. На багатьох модифікаціях автомобілів сімейства КамАЗ встановлений другий однотипний насос ручної підкачки палива. Він дозволяє підкачувати паливо без перекидання кабіни, оскільки закріплений через кронштейн на картері

Системи живлення бензинових і дизельних двигунів значно відрізняються, тому розглянемо їх окремо. Отже, що таке система харчування автомобіля?

Система харчування бензинового двигуна

Системи живлення бензинових двигунів бувають двох типів - карбюраторних і вприськовую (інжекторний). оскільки на сучасних автомобілях карбюраторних система вже не застосовується нижче розглянемо лише основні принципи її роботи. При необхідності ви легко зможете знайти додаткову інформацію по ній в численних спеціальних виданнях.

Система харчування бензинового двигуна, Незалежно від типу двигуна внутрішнього згоряння, Призначена для зберігання запасу палива, очищення палива і повітря від сторонніх домішок, а також подачі повітря і палива в циліндри двигуна.

Для зберігання запасу палива на автомобілі служить паливний бак. На сучасних автомобілях застосовуються металеві або пластмасові паливні баки, які в більшості випадків розташовані під днищем кузова в задній частині.

Систему харчування бензинового двигуна можна умовно розділити на дві підсистеми - подачі повітря і подачі палива. Що б не трапилося, в будь-якій ситуації наші фахівці з виїзної тих допомоги на дорогах москви приїдуть і нададуть необхідну допомогу.

Система харчування бензинового двигуна карбюраторного типу

У карбюраторному двигуні система подачі палива працює таким чином.

Паливний насос (бензонасос) подає паливо з бака в поплавцеву камеру карбюратора. Паливний насос, зазвичай мембранний, розташований безпосередньо на двигуні. Привід насоса здійснюється за допомогою штока-штовхача ексцентриком на розподільному валу.

Очищення палива від забруднень відбувається в кілька етапів. Найбільш груба очистка відбувається сіточкою на заборник в паливному баку. Потім паливо фільтрується сіточкою на вході в бензонасос. Також сітчастий фільтр-відстійник встановлений на вхідному патрубку карбюратора.

У карбюраторі очищене повітря з повітряного фільтра і бензин з бака змішуються і подаються у впускний трубопровід двигуна.

Карбюратор влаштований таким чином, щоб забезпечити оптимальне співвідношення повітря і бензину в суміші. Це співвідношення (по масі) становить приблизно 15 до 1. Паливноповітряна суміш з таким співвідношенням повітря до бензину називається нормальною.

Нормальна суміш необхідна для роботи двигуна в усталеному режимі. На інших режимах двигуну можуть знадобитися паливо-повітряної суміші з іншим співвідношенням компонентів.

Збіднена суміш (15-16,5 частин повітря до однієї частини бензину) має меншу швидкість згоряння в порівнянні з збагаченої, але зате відбувається повне згоряння палива. Збіднена суміш застосовується при середніх навантаженнях і забезпечує високу економічність, а також мінімальний викид шкідливих речовин.

Бідна суміш (більше 16,5 частин повітря до однієї частини бензину) горить дуже повільно. На бідній суміші можуть виникати перебої в роботі двигуна.

Збагачена суміш (13-15 частин повітря до однієї частини бензину) володіє найбільшою швидкістю згоряння і використовується при різкому збільшенні навантаження.

Багата суміш (менше 13 частин повітря до однієї частини бензину) горить повільно. Багата суміш необхідна при пуску холодного двигуна і подальшій роботі на холостому ходу.

Для створення суміші, відмінною від нормальної, карбюратор забезпечений спеціальними пристроями - економайзер, прискорювальний насос (збагачена суміш), повітряна заслінка (багата суміш).

У карбюраторах різних систем ці пристрої реалізовані по-різному, тому тут ми не будемо розглядати їх більш детально. Суть просто в тому, що система харчування бензинового двигуна карбюраторного типу містить такі конструктивні елементи.

Для зміни кількості паливо-повітряної суміші і, отже, частоти обертання колінчастого вала двигуна служить дросельна заслінка. Саме нею керує водій, натискаючи або відпускаючи педаль газу.

Система харчування бензинового двигуна інжекторного типу

На автомобілі з системою впорскування палива водій теж управляє двигуном за допомогою дросельної заслінки, але на цьому аналогія з карбюраторної системою харчування бензинового двигуна закінчується.

Паливний насос розташований безпосередньо в баку і має електропривод.

Електробензонасос зазвичай об'єднаний з датчиком рівня палива і сітчастим фільтром в вузол, який отримав назву паливний модуль.

На більшості вприськових автомобілів паливо з паливного бака під тиском надходить в змінний паливний фільтр.

Паливний фільтр може бути встановлений під днищем кузова або в моторному відсіку.

Паливні трубопроводи приєднуються до фільтру різьбовими або швидкознімними сполуками. З'єднання ущільнені кільцями з бензостойкой гуми або металевими шайбами.

Останнім часом багато автовиробників стали відмовлятися від застосування подібних фільтрів. Очищення палива виробляється тільки фільтром, встановленим в паливному модулі.

Заміна такого фільтра не регламентована планом технічного обслуговування.

Системи упорскування палива бувають двох основних типів - центральне уприскування палива (моновприск) і розподілене уприскування, або, як його ще називають, многоточечний.

Центральний уприскування став для автовиробників перехідним етапом від карбюратора до розподіленого впорскування і на сучасних автомобілях застосування не знаходить. Це пов'язано з тим, що система центрального уприскування палива не дозволяє виконати вимоги сучасних екологічних стандартів.

Агрегат центрального уприскування схожий на карбюратор, тільки замість змішувальної камери і жиклерів всередині встановлена \u200b\u200bелектромагнітна форсунка, яка відкривається по команді електронного блоку управління двигуном. Впорскування палива відбувається на вхід впускного трубопроводу.

В системі розподіленого уприскування кількість форсунок дорівнює кількості циліндрів.

Форсунки встановлені між впускним трубопроводом і паливною рампою. У паливній рампі підтримується постійний тиск, який зазвичай становить близько трьох бар (1 бар дорівнює приблизно 1 атм). Для обмеження тиску в паливній рампі служить регулятор, який підбурює надлишки палива назад в бак.

Раніше регулятор тиску встановлювали безпосередньо на паливній рампі, а для з'єднання регулятора з паливним баком використовувалася зворотна паливна магістраль. В сучасних системах харчування бензинового двигуна регулятор у своєму розпорядженні в паливному модулі і необхідність в зворотній магістралі відпала.

Паливні форсунки відкриваються по командам електронного блоку управління, і відбувається вприскування палива з рампи у впускний трубопровід, де паливо змішується з повітрям і надходить у вигляді суміші в циліндр.

Команди на відкриття форсунок обчислюються на підставі сигналів, що надходять від датчиків електронної системи управління двигуном. Тим самим забезпечується синхронізація роботи системи подачі палива і системи запалювання.

Система харчування бензинового двигуна інжекторного типу забезпечує більшу продуктивність і можливість відповідності більш високим екологічним стандартам, ніж карбюраторного.