Reparation av cylinderhuvudet som du förstår det här långa tråkiga, vilket kräver särskild vård av arbetet. Om du tror att det är som två fingrar att gnugga, är de mycket felaktiga. Jag ska berätta varför. Till att börja med måste du ta bort huvudet, på vissa bilar är det lättare att ta bort motorn helt, hellre ta bort huvudet. Borttaget huvud Det är nödvändigt att noggrant tvätta diesel eller bättre än bensin, och Det skulle vara ganska bra att lägga det i ett bad med kaustik soda.

Nästa, visuell inspektion och diagnos. Aluminiumhuvuden har en sådan funktion eller egendom - efter överhettning är cylinderhuvudets plan lite vridet, varefter gLP-packning (Cylinderhuvuden) börjar hoppa över olja och vatten i små eller stora mängder. Olja och kylvätska kan vara sömlösa till utåt (som ett resultat blir motorn smutsig och alla sina arter visar att det måste repareras) och i motorn där kylmediet kommer att falla i vevhusets pall och blanda med motor olja, Förvandlas till ett motorförgift som förbättrar bilens motor mycket snabbt.

Det är nödvändigt att kontrollera planet, för detta har jag en speciell linjal helt platt, gjord på växten av ultra-precisionsanordningar specifikt för att mäta oregelbundenheterna hos plana ytor. Vad kan mäta GBC-planets plan som inte har en sådan apparat, jag vet inte ens ... Men om du fortfarande hittar något som är lämpligt med en perfekt jämn yta, gör du följande: 1. Anställ Huvudets plan från Nagara, skala och rester av den gamla packningen. 2. På det rengjorda planet i GBC, sätt ditt "mätinstrument" längs längden på huvudet och se gapet mellan enheten och planet för GBC, flytta enheten i hela planet, sätt diagonalt och se upp gapet om igen. Om det inte finns något gap, är GBC: s plan i ordning; Om det finns en 0,5-1mm clearance, är huvudet bättre att avsluta eller om finansiering får sätta en ny. Om gapet är mer än 2 mm, måste huvudet återställas, det vill säga att prova. När GBC rör sig, avlägsnas ett vridet skikt av planet, varefter GBC kan användas igen. P.S. Föraren som kontrollerar oljan i motorn minst en gång i veckan och ser att oljan blev dubbelt så mycket, och radiatorn är halvt tomt som bara rullar in i radiatorn fortfarande toxol och går vidare, om några dagar kommer det att få reparera och reservdelar.

yamotorist.ru.

Hur man kontrollerar huvudet på cylinderblocket på VAZ 2114 - Reparation 2114

För att utföra arbete med att kontrollera huvudet på cylinderblocket behöver du:

- uppsättning av platt sond

- speciell mall eller utbredd linje

Video på ämnet:

Remont2114.ru.

Kontrollera huvudet på cylinderblocket

Ta bort hela tårtan från brännkammarens väggar (bild 2.121). Kontrollera cylinderhuvudet för sprickor i intag och utloppskanaler, förbränningskammare och på ytan av huvudet. Använd kalibreringslinjen och sonden, kontrollera planheten hos ytanslutningen med ett block av cylindrar totalt 6 platser. Om deformation överstiger gränsvärdet, korrigera tätningsytan med plattan och Emery Paper ca 400 (vattentät sandpapper med kiselkarbid): linda plattan med sandpapper och sticka tätningsytan för att avlägsna de utskjutande platserna. Om efter att dessa mätresultat inte motsvarar normen (överskrida gränsvärdet), byt ut huvudet på cylinderblocket. Läckaget av förbränningsprodukter genom huvudkontaktens plan och cylinderblocket är ofta en följd av deformation av komprimerade ytor: en sådan läckage leder till en minskning av motorkraften (bild 2.122). Gränsvärdet för avvikelsen av den tätbara ytan av huvudet på cylinderblocket från planet: 0,03 mm. Deformationen av samlarna av selektionens ytor: Kontrollera sätesytorna på samlarna på cylinderblockets huvud med kalibreringslinjen och sonden för att bestämma huruvida redigeringen av ytan är möjlig eller det är nödvändigt att byta cylinderblocket huvudet (bild 2.123). Gränsvärdet för deformationen av sätesytorna av intag och avgasrör på cylinderblockets huvud: 0,05 mm.carmanz.com.

Hur man kontrollerar huvudet på cylinderblocket efter slipning?

Kontrollera cylinderhuvudet i princip och inte så svårt.

Rengör GBC från smuts, olja, chips. Undersök försiktigt huvudet på alla sidor för att säkerställa att det inte finns några skal och sprickor.

I specialiserade verkstäder kontrolleras blockhuvudplanet med en speciell mall.

Hemma när den här mallen inte är, kan du kontrollera planheten med en metall vid lång rad. Den måste appliceras på huvudet på huvudet på huvudet, siffran visar var du ska göra

Och kontrollera luckorna i oljestickan. Avslutningen kontrolleras genom perimetern idealiskt - luckorna bör inte vara. Men om clearance är inte mer än 0,01 mm, är det tillåtet.

Vi betonar och allokerar: ett nytt eller polerat huvud av cylinderblocket är clearance inte mer än 0,01 mm.

Eftersom med luckorna på 0,1 mm kvar (i vissa reparationsanvisningar är det exakt det här typsnittet) som kommer att vara en stor sannolikhet att bryta blockets block. Och det här är återigen analysen och reparationen av GBC, eller till och med motorn, upp till dess ersättning.

Huvudet på cylinderblocket måste också kontrolleras för täthet. Detta kan göras till exempel cerosenfacket i kylhålan, stänger av fluidmatningshålet. Matlagning görs också med tryckluft ca 1,5-2 atmosfär, men det behöver säkert en kompressor, bad, det vill säga vissa förhållanden.

När huvudet testas passerat, och testas igen för flathet, på täthet, kan du installera ventilen, först och efter montering, kontrollera även dem på fotogen. Om perroen inte går i ungefär en halvtimme, är det redan väl ventilen.

Cylinderblocket är också klart, glöm inte att rengöra från en bil, skölj från smuts, rena och blåsa alla kanaler. Tvätta vevhuset, oljepumpens inträde, se till att oljepumpens prestanda. Tja, du kan gå vidare till den sista monteringen av motorn.

Frantishek Caper,

Ingenjör underhåll Federal Mogul (USA)

Yuri kapell,

Ledande expert på företaget "mekanik"

Bilmotorer - bensin och diesel - från år till år blir alltmer kraftfulla, ekonomiska och uppfyller allt strängare miljöstandarder. Dessa egenskaper bestäms främst av effektiviteten hos bränsleförbränningen i cylindrar, som i sin tur i stor utsträckning beror på konstruktionen och parametrarna i huvudet på cylinderblocket (GBC), från det hälsa och samordnade arbetet med elementen i gasfördelningen mekanism. Förr eller senare är det nödvändigt att reparera denna viktiga motoraggregat.

Det finns ett brett utbud av GBC-designlösningar, och i varje fall har algoritmen för att ta bort enheten från motorn och dess demontering sina egna egenskaper. Det finns dock några allmänna regler.

Innan du demonterar huvudet på cylinderblocket

Innan du demonterar GBC är det nödvändigt:

- Ta bort alla hållare, sensorer och annan bifogad elektrisk utrustning. Om du har att göra med en GBC-dieselmotor med elektromagnetiska munstycken måste de också demonteras (pumpmunstyckepumpen).

- Innan du tar bort huvudet från blocket är det nödvändigt att säkerställa att etiketterna syns för att justera gasdistributionsmekanismen. Om det är omöjligt, bör detaljerna i gasdistributionsmekanismen smälta i enlighet därmed.

Ytterligare åtgärder beskrivs i GBC: s exempel med det övre arrangemanget av kamaxeln (OHC):

- Lossa fästbultarna på blockhuvudet i ordning som liknar storleken på deras åtdragning vid montering. Ta bort GBC.

- Beteckna lagerlocken (om den appliceras) för att bestämma deras korrekta läge vid montering.

- Ta bort kamaxellager täcker, vilket vrider dem något.

- Ta bort kamaxeln och lagren.

- Ta bort hydrocomathers och pushers (beroende på blockhuvudets design). Om det antas användas för att använda dem, notera sedan jobben för varje.

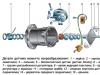

- Med hjälp av den lämpliga enheten, pressa ventilernas fjädrar och ta bort krackarna, fjädrarna och fjädrarna själva. Lägg detaljerna i order av demontering.

- Ta bort oljemassan med ventilstavar (om det är installerat).

- Vänd över huvudet, ta bort ventilerna och notera de platser där de installerades.

- Spara alla komponenter tills det är korrekt inställt för att matcha storleken på alla nya och utbytbara delar.

Gör sedan rengöra huvudet på cylinderblocket. Församlingen måste utföras i omvänd ordning.

Rengöring

För rengöring av huvudhuvudet kan följande metoder användas:

- sandblästring;

- "Kall" spolning;

- "Hot" spolning;

- rengöring med ultraljud.

Ofta än andra tillämpar biltvätten i vatten med hjälp av speciella tvättmedel. Det är nödvändigt att se till att detergenterna inte innehåller kemiska element som är kapabla att skada gBC detaljer. Särskild uppmärksamhet Kräver rengöring av komponenterna i aluminiumhuvudet på cylinderblocket.

Vid rening med användning av slipmedel från ytor av delar av huvudet avlägsnas ett lager av material, så att man måste ta hänsyn till - en alltför intensiv eller långvarig påverkan kan leda till skada.

De vanligaste defekterna

De vanligaste defekterna av de delar av cylinderhuvudet innefattar:

- ventilens start som ett resultat av inkonsekvensen av sadelns och sadelens ventil eller starkt slitage.

- skador på den inre ytan av cylindrar, kolvar, kolvringar och motorlager som orsakas av detonationsförbränning eller för tidig tändning bränsleblandningar;

- deformation och framsteg i GBC-järnvägsplanet som ett resultat av läckage avgaser eller kylvätska på grund av temperaturens effekter över den maximala tillåtna, överträdelse av det normala driftsättet för förbränningskammaren eller kylvätskekretsen;

- skador på GBC: s packning som ett resultat av sin felaktiga installation, inklusive på grund av användningen av olämpliga stunder eller kränkning av strängbultens ordning.

- dålig kvalitetsmekanisk bearbetning av kålplaner och motorcylindrar blockera innan de ersätter packningen;

- skada på ytan av delar som ett resultat av elektrolys eller kemiska reaktioner, som ett resultat av användningen av slipmedel;

- förstörelsen av materialet av detaljerna på grund av injektionssystemets defekt.

Metoder för att hitta defekter CBC

Många defekter kan identifieras visuellt och bestämma vidare reparation, utan att tillgripa dyr diagnos. Kontrollera försiktigt noden om motståndet på Rogar, sprickorna mellan sadlarna. På dieselmotorer, under driftsförhållandena, är grunda sprickor tillåtna mellan sadlar som inte bryter mot täthet. Om du planerar att använda tidigare kammar, guider, hydrodrag och andra delar rekommenderas att markera platserna för deras installation på motorn.

För korrekt och snabb diagnostik av GBC används flera okomplicerade, men tillförlitliga sätt. En av dem - magnetisk pulverdetektering (Endast för gjutjärn GBC). Kärnan i det är som följer.

Från olika sidor är GBC installerade magneter och järnpulveret häll på huvudytan. Pulverpartiklar under verkan av ett magnetfält kommer att vara belägna i sprickor, sänkor och annan skada med större densitet, vilket gör dem lätt märkbara.

Detektera sprickor och gjutjärn, och i aluminiumhuvuden kan användas målningsvätska. På den omsorgsfullt rengjorda ytan på cylinderblocket måste du ansöka om att måla vätska och vänta i ungefär fem minuter. Efter att ha tagit bort överskottet "färg" sprickor (om de är) blir blotta ögat. Som en "utvecklare" -fel kan du också använda krita.

Trycktestmetod Utformad för att bestämma sprickor i kylnings- / smörjsystemet i GBC. Den kan implementeras på två sätt: med nedsänkning och utan nedsänkning av enheten i vatten.

I den första utföringsformen är blockhuvudet installerat i anordningen, hermetiskt stänger alla kanalkretskanaler i det kontrollerade systemet - kylmedelssystemet eller smörjsystemet. Därefter matas luften till denna krets, och en tvålvattenlösning matas till aggregatets yta. Luftbubblorna bestäms av den plats där det finns en spricka. Om det behövs kontrolleras också tätheten hos kanalkanalerna i ett annat system. Denna metod är inte helt tillförlitlig, eftersom sprickorna i vissa fall manifesteras först efter att ha installerat huvudet till cylinderblocket.

I den andra versionen av CHC med hermetiskt slutna kylvätska / oljekretskanaler nedsänktes i ett kärl med varmt vatten. En tryckluft levereras till kretsen och luftbubblorna bestämmer den plats där det finns en spricka. Om det behövs, kontrollera på samma sätt tätheten hos kanalkanalerna i ett annat system. Fördelen med denna metod är att det gör det möjligt att kontrollera GBC under betingelser med olika temperaturer. Det är dock inte helt tillförlitligt, eftersom defekter i vissa fall ger dig själv att veta om dig själv efter att ha installerat huvudet på cylinderblocket.

Relativt snabbt sätt att upptäcka sprickor i GBC - med en vakuumtester. Metoden gör att du kan identifiera närvaron av en spricka, men gör det inte möjligt att bestämma den specifika platsen för defekten.

Förutom bristen på mekanisk skada är det nödvändigt att kontrollera geometrin och renheten hos GBC: s järnvägsplan och cylinderblocket: rakhet i longitudinella och tvärgående riktningar, grovhet och våghet. Med en mindre avvikelse från normen, om tillverkaren involverar den mekaniska bearbetningen av planet, elimineras defekten genom fräsning eller slipning. Om avböjningen av GBC är mer tillåten växt, ersätter de delen.

Defekter av ventilmekanismens delar

Efter den visuella inspektionen och de ovan beskrivna testen övervakas ventildiametern hos ventilmekanismen för att diagnostisera ventilmekanismen, ventilplattans kroppssida, höjden på ventilens höjd, höjden på ventilstången.

De vanligaste ventilfel (deras sannolika orsaker):

- defekter av stödytan (för stor klämventilfjäderkraft, överskott av den maximala tillåtna rotationshastigheten vevaxel, överhettning av motorn, användningen av delar från material som inte är kompatibla med blyfri bensin);

- bildandet av "koppar" på ventilhuvudet (motorn överhettning tillsammans med en alltför stark pluggkraft hos ventilfjädern eller höghastighets landning av ventilhuvudet i sadeln);

- jamming stången i styrventilen (för liten gap mellan ventilstången och styrhylsan; överdriven oljeförorening; motorns överhettning; Felaktig justering av avgasventilen);

- ventilstavbrott (starkt styrslitage och, som ett resultat, en ojämn montering av ventilen i sadeln; överdriven slitage av styrhylsan leder också till Ökat flöde oljor, en ökning av volymen av skadliga utsläpp, vilket ökar risken för skador på sadeln).

- mekanisk skada (kontakt med en kolv eller annan komponent av ventilmekanismen; för stor ventilfjäderkraftkraft; starkt slitage på styrhylsan);

- balans mellan ventiländen (felaktig justering av ventilmekanismen som ett resultat av installationen av slitna superstjärnor och andra komponenter);

- nagar på ventilhuvudet (för tidig tändning, olja in i förbränningskammaren).

Med tiden genereras ventilmaterialet, som ett resultat av den geometriska formen av delarna, vilket leder till olika överträdelser normalt arbete ventilmekanism. Konsekvenserna av mindre slitage elimineras genom att slipa ventilen. Starkt slitna föremål byts ut.

Vid inspektion av ventilens fjädrar kontrolleras följande parametrar:

- avvikelse från vinkelrätt (bör inte överstiga 1,0 mm per 25, 4 mm. Fjäderlängder);

- den maximala avvikelsen för fjädrarna i seten (bör inte överstiga 1,5 mm).

Ventilfjädrar ska inte ha skador, korrosionsspår, klippa eller allmänna tecken ha på sig. Fjäderns ytändar indikerar arbete med vibration eller rotation som ett resultat av dess låga längd eller otillräcklig styvhet. En sådan fjäder bör bytas ut.

De vanligaste defekterna hos ventilsadlarna är avvikelsen från vinkelns magnitor och bredden av kanterna som bestäms av tillverkaren. Från dessa parametrar, först och främst vinkeln av landning, kontaktområdet och i slutändan är densiteten av inställningen av ventilhuvudet beroende. Ventilstyrningsbussningen påverkar direkt noggrannheten att landa ventilhuvudet i sadeln.

Förutsättningen för den effektiva driften av ventilsystemet är att säkerställa koncentrisiteten (ensam) hos de fyra elementen - huvuden och stångventilen, sadeln och styrhylsan.

Defekter av kamaxeln

Kamaxelns funktionsfel (mest sannolika skäl):

- Nagar på Cam och Rocker Cam (För stark uppvärmning av delar som ett resultat av otillräcklig oljeförsörjning eller blockering av oljekanaler).

- Stark slitkamera (förorenat smör, för liten pushergap eller för stark plug-in ventilfjäderkraft).

- För tidigt slitage på en eller flera kammar och pushers, konkav kontaktyta, skadade kanter (inkonsekvens av geometrin av kamerans kontaktyta och pusern, till exempel på grund av installationen av nya pushers med "gammal" byte (eller vice versa), såväl som otillräcklig smörjning på grund av blockering av kanaler eller reducerat oljetryck.

- Skärning av kamaxeln (Deformation av kamaxelns eller cylinderhuvudet, inklusive som ett resultat av en felaktig sekvens eller överskridande det tillåtna vridmomentet hos fästbultarna).

- Kopplingsfisk (Överskrider lasten som ett resultat av kolvstoppet, kolven kontakt med ventilen; otillräcklig klämma av kamaxeln; svag ventilfjäder, för hög belastning av hydrokompensatorer, felaktig installation av ett ventilkåpa, brytning av gasdistributionsmekanismen, felaktigt justering ventilmekanismen).

- Blå Målning Kamaxel Kamaxlar, Lager och Rocker (motorn överhettning).

- Tillfällen på ytan av kamer, lager och tryckare (För hög axiell rörelse som ett resultat av slitage, felaktigt installerade faser av gasfördelning).

- Mekanisk skada på kamaxellager (Fasta partiklar i motorsmörjningssystemet).

Defekter av hydrokompensatorer

Den vanligaste "sjukdomen" av hydrokomparatorer är en överdriven spänning som kan leda till en kolv och ventilkontakt. Anledningen till felet är som regel utmattning eller att bryta ventilens fjädrar eller täppa säkerhetsventil Lera partiklar som är i maskinolja.

I de flesta fall kräver hydrokommatrarna inte ersättning, det är nödvändigt att ställa dem strikt till de platser från vilka de demonterades. Vid undersökning av hydrocomatrar bör det verifieras i avsaknad av skada (i fallet med att använda rörliga hydrokompensatorer). Vid behov är det nödvändigt att utföra den mekaniska behandlingen av kompensatorns referensyta utan att störa hårdheten. Då är det nödvändigt att rengöra föremålen noggrant, samla in och kontrollera hydrokomatatorns hårdhet baserat på tillverkarens data. I avsaknad av sådana data kan kolvens returtid beaktas vid utgångspunkten efter kompression med 3,0 mm i intervallet 10-60 s.

Val av packning GBC

Sammanfattningsvis, några ord om att välja ett cylinderhuvudläggning. Vid första anblicken är en enkel fråga av särskild betydelse när en märkbar förändring i graden av kompression inträffade som ett resultat av mekanisk bearbetning av CCC. Om du lämnar allt, som det var, sätter den gamla packningen eller samma nya, det kan störa den normala förbränningsprocessen i cylindrarna, vilket innebär att motorns dragkraft och effekt, kommer att öka innehållet skadliga ämnen I avgaserna. För att återställa den ursprungliga kompressionsstorleken kan du använda en tjockare packning av cylinderhuvudet eller brickan, men det finns tätningar inte för alla typer av motorer och endast ett visst tjockleksområde. Se därför till att önskad läggning är bättre innan man fattar beslut om bearbetning.

Den önskade tjockleken hos packningen eller brickorna är lätt att beräkna, vilket vet storleken på GBC före bearbetning och efter det. Om motorn är installerad "försänkta" ventiler (till exempel, som på bil Peugeot. XUD7) är det nödvändigt att ta hänsyn till volymen av ventilens utskjutning och i katalogen för att hitta motsvarande värde av tjockleken på cylinderhuvudet.

Ventil täthetskontroll - en viktig händelse, för från densiteten av intagens fitness och avgasventiler Sadlarna beror till stor del. Idag kommer du att ta reda på det hur man kontrollerar ventilernas täthet, såväl som hur man startar ventiler hemma med hjälp speciell sond och uppsättning hjälpanordningar.

Utan rätt och samordnad drift av timing (gasdistributionsmekanism) - oavbruten motoroperation är omöjlig, det måste förstås och omedelbart identifiera alla problem i det här systemets arbete. Nyckelrollen i tidpunkten spelas ventil Inlopp och examen, som redan förståeligt från titeln, släpps några, och andra är tillåtna ... Ventiljusteringstäthet - viktigt ögonblickFrån vilket, som nämnts ovan, beror allt på en mycket av förbränningskammaren det nödvändiga trycket och arbeta i dvs. Det kommer att vara ineffektivt, och eventuellt omöjligt alls.

För att utföra ventil täthetskontroll måste du ha:

- En bred rörledning eller ett speciellt mönster;

- PRIOBRH PASTE;

- Fotogen;

- Speciell "passform" för tickningsventiler.

Hur man kontrollerar ventilernas täthet?

Kontrollera ventilens täthet och sadeln utförs enligt följande:

1. Huvudet på cylinderblocket avlägsnas (GBC).

2. Rengöring av GBC och lagerhuset från smuts, nagar och andra oljedesediment.

4. Efter att ha tittat på lagerytorna på lagerhuset, stödjer kamaxelns väggar, såväl som väggarna i de hydroterapeuter, det borde inte finnas några spår av tillströmningen av metall eller poäng.

5. Ventilernas och sadelns guider ska sitta tätt och ligga ner till GBC: s "kropp". På sadlar och ventiler bör det inte finnas några sprickor eller spår av motion.

6. Utför mallen, utför kontrollera GBC: s plan, I avsaknad av sådant kan detta göras med en bred metalllinje. Fäst linjen till botten av huvudet på huvudet diagonalt, kontrollera om det inte finns något gap mellan GBC och linjens ribba. Som regel kan det ses i den centrala delen eller vid kanterna. Mät gapet på båda sidor med platt sond, det maximala tillåtna gapet är 0,1 mm. Om du har mer, tar det ett fräsfräsning eller dess fulla ersättning.

7. Nästa är nödvändigt kontrollera GBC: s täthet.. För att utföra en sådan kontroll är det nödvändigt att drunkna ut på ändytan av foderfönstret till termostaten. Nästa vänd huvudet och häll fotogen i sin kylskjorta. Se till att det inte finns några subtyps var som helst, vid detektering, bör du reparera huvudet på cylinderblocket eller helt ersätta det.

8. Nu kom det till ventilkö. Till kontrollera ventilens täthet GBC lägger den på det släta bordet med ett bustyplan till toppen och häll sedan fotogenhuvudet i förbränningskamrarna och vänta ett par minuter. Denna procedur kallas också "Spray". Om du har märkt att nivån av fotogen i förbränningskammaren började minska, eller en pöl uppträdde på bordet, det betyder att i den här kammaren har en av ventilerna eller båda ventilerna en läckage, vilket innebär att ventilutlösaren är nödvändig .

Hur eliminerar läckaget av ventilerna? Ventilfångst

1. Eliminera ventilläckor utförs genom att markera dem till sadlar, i avsaknad av sprickor eller skador på en platta och ventil, den kan återställas genom att ta. För att utföra detta förfarande är det nödvändigt:

2. Ta bort med ventilen ett oljeklock.

3. Ta bort ventilen som är dåligt intill från styrbussningen.

5. Ventilen är installerad i huvudet på cylinderblocket och fäst vid dess stång "Avancerat" för tickningsventiler.

6. Cressing ventilen till sadeln utförs triggeren genom att rotera ventilen från sidan till sidan med att göra 10-15 sådana rörelser vrider den till 90 ° och fortsätt spärren igen. Figur bör utföras tills en likformig jämn yta bildas på plattan och sadeln, och de delar själva kommer inte att vara helt sömlösa mot varandra.

7. Efter avslutad rester av tidigare pasta, och ventilen med ny outlooking Caps Installerad på plats.

Jag har allt, jag önskar lycka till i ditt arbete! Tack för att du läste oss till nya möten!

Deformation av motorens nyckelelement, såsom cylinderblocket och cylinderblockets huvud, är allvarliga fel som när det är otydligt eliminering kan leda till nödvändighet översyn Motor. Bildandet av sprickor i motorcylinderblocket och huvudet på cylinderblocket är en av de mest komplexa uppdelningarna i bilen. Det kan finnas sprickor på grund av påverkan (till exempel med en olycka), på grund av högt slitage eller produktionsväktare. Inom ramen för denna artikel anser vi hur man bestämmer vad som har knäckt motorns cylinderblock eller CCC, och vad som kan göras med det.

Innehållsförteckning:Symptom på bildandet av sprickor i cylinderblocket och cylinderhuvudet

Det finns flera tecken, när upptäckten upptäcks för att slå larmet och skicka motorn till diagnosen. De kan indikera både bildandet av sprickor i motorn och på andra funktionsfel. Oftast om sprickor i cylindern och cylinderblocket indikerar:

- Regelbunden. Om det på grund av sprickan har systemet upphört att vara hermetiskt, vilket leder till flödet av kylvätska och konstant överhettning av motorn. Ett sådant problem kan också uppstå på grund av projektionen eller andra defekter.

- Problem med enhetens funktion för att styra temperaturen (termoelement). Detta är fyllt med starkt motoröverhettning och dess deformation;

- I expansionskärl Tryck håller inte och lufttrafikstopp bildas;

- Felaktiga indikatorer. Om temperatursensorns pil ändras kaotiskt, sedan i stort, sedan i en mindre sida, kan det indikera en skarp hopp av motorns temperatur under drift;

- Motorns vibrationer. En av de mest uppenbara tecknen på sprickbildning i cylinderblocket. Om motorn är alltför vibrerad eller "troit", speciellt vid körning i en kulle, kan den indikera närvaron av mikrocracks i motorblocket.

Hur detekterar sprickor i cylinderblocket

Inte alltid, när det gäller en spricka i cylinderblocket, förstås det av en allvarligt märkbar ögonfel. Ofta är dessa mikrocracker som kan definieras med någon av följande metoder:

- Pneumatisk krympning;

- Användning av ultraljudsskanning;

- Tillämpningar av specialiserad magneter känslig utrustning;

- Hydrocontrol.

Var och en av dessa metoder gör det möjligt att fastställa huruvida mikrocracker är i cylinderblocket och där de är speciellt placerade. Oftast i servicecenter i avsaknad av specialiserad utrustning för att diagnostisera cylinderblocket, använd en spricksökningsmetod med vatten eller luft.

Var och en av dessa metoder gör det möjligt att fastställa huruvida mikrocracker är i cylinderblocket och där de är speciellt placerade. Oftast i servicecenter i avsaknad av specialiserad utrustning för att diagnostisera cylinderblocket, använd en spricksökningsmetod med vatten eller luft.

Kärnan i denna metod är enkel - vatten injiceras i cylinderblocket, och om det ser, betyder det att det finns en spricka på denna plats. Vid användning av luft injiceras luften i luften, och själva delen är nedsänkt under vatten, därigenom kan du förstå närvaron av bubblor på vattenytan om det finns en spricka.

Observera: För att exakt bestämma den krackade platsen kan du använda magneter. De är installerade vid kanterna från den avsedda delningen av cylinderblocket, varefter utrymmet mellan dem somnar med ledande sågspån. Om sprickan är tillgänglig, kommer magnetfältlinjen att riva, och sågspånen kommer att monteras på en plats där mikrokraten är belägen.

Hur man stänger sprickan i cylinderblocket

Beroende på skadans skala kan du använda olika metoder Reparationsblock av cylindrar. Det är värt att notera att det i vissa fall är mer lämpligt att ersätta blocket, och inte reparationen.

Genom svetsning

Det vanligaste sättet att stänga sprickan i cylinderblocket. Samtidigt är svetsningen av cylindrarna ganska svårt, eftersom det innebär en tydlig efterlevnad av den tekniska regleringen. Om du gör fel vid svetsning, kommer du under driften av sömmotorn att spridas och problemet kommer att återvända.

Det vanligaste sättet att stänga sprickan i cylinderblocket. Samtidigt är svetsningen av cylindrarna ganska svårt, eftersom det innebär en tydlig efterlevnad av den tekniska regleringen. Om du gör fel vid svetsning, kommer du under driften av sömmotorn att spridas och problemet kommer att återvända.

Vid svetsning uppstår i början av sprickans ändar på cylinderblocket. Det måste göras för att undvika sannolikheten för sprickförökning. Att sätta och ytterligare slipning utförs i en vinkel på 90 grader.

Därefter börjar svetsprocessen. För att göra detta måste cylinderblocket värmas upp till 650 grader Celsius, varefter det är överflödigt med en snodd gjuten järnkopparstång och ett flöde. Därefter kyles delen gradvis i termoshkafu.

VIKTIGT: Det är omöjligt att skarpt kyla objektet, annars kommer det att leda till att sömnbrottet.

Det är värt att notera att du kan utföra svetsning av cylinderblocket utan att värma det. För att göra detta, använd elektrisk svetsning och kopparelektroder i en tennomslag. I slutet av arbetet måste de pålagda sömmarna utdelas med aceton eller särskilda kompositioner. På toppen av sömmen måste du applicera ett lager av epoxipasta med en spatel. Därefter måste delen vara "torkad", vilket ger den vid rumstemperatur i 24 timmar så att epoxid är helt torr. Det sista steget slipar den bearbetade sömmen.

Applicera epoxid och glasfiber

En enkel metod som låter dig eliminera mindre sprickor på ytan av cylinderblocket. Metoden innebär att ett ytterligare lager skapas på ytan av sprickan, gjord av epoxipasta och glasfiber.

En enkel metod som låter dig eliminera mindre sprickor på ytan av cylinderblocket. Metoden innebär att ett ytterligare lager skapas på ytan av sprickan, gjord av epoxipasta och glasfiber.

För att stänga sprickan i denna metod är det fördelaktigt att avböja ytan så att de överlagda kompositionerna är bättre att "passa". Därefter överdrivs flera lager av epoxipasta och flera lager av glasfiber. Det sista skiktet måste vara epoxid.

Tätningslåsningsmetod

Ett ganska tidskrävande modernt sätt att eliminera sprickor i cylinderblocket. Dess uttryckliga fördel är förmågan att utföra arbete utan svetsning och utan att demontera motorn själv. Kärnan i metoden är att fylla de befintliga sprickorna med mjuk metall.

Arbetet utförs enligt följande:

I motsats till förfarandet för reparation genom svetssömmen tillåter tätningslåsmetoden att erhålla en mer tillförlitlig söm som inte är mottaglig för temperaturskillnaderna.

Sprickan i GBC uppstår som ett resultat av den felaktiga driften av motorn på grund av överhettnings- och stressförskjutning i metallen.

Symptom på sprickor i huvudet på cylinderblocket

Sprickor kan visas på olika ställen, härifrån och olika konsekvenser. Det i grunden den uppfattningen att när huvudet är trasigt från avgasrör Det går vit rök, men det här är bara ett visst fall. Sprickan i huvudet kan inträffa mellan olika kanaler och tecknen på närvaron av en spricka i CCC kommer att vara annorlunda.

Oljesystem- Vid blandning av olja och toosol i motorn visas en emulsion istället för olja, ett vitt skum, som en kexdeg och en oljefilm bildas i en expansionstank av kylsystemet.

Intagskanal- Om kylvätskan börjar falla i det, först och främst kommer det att tvätta kolvarna till glansen, du kan titta igenom ljushålet, kolvarna kommer att vara som nya. Och när man slår förbränningskammaren är det bara fallet när det kan gå vit rök från avgasröret, men det är inte det faktum att han kommer att gå.

Med kanalfrisättning- Här kommer kylvätskan helt enkelt att flyga in i röret i form av ett par. Motorn släpper ständigt ånga och märker något i det här fallet Det är knappast möjligt, det blir lätt att lämna en tankvätska. Mest troligt kommer även lukten av avgaser inte att vara i tanken.

Med förbränningskammare- Efter en spricka kommer en del av vätskan att gå till förbränningskammaren, men en mycket liten mängd är allt på grund av tryckskillnaden. I motorn när förbränning av bränsle bildas stort tryck, och avgaser genom denna mycket spricka faller i kylsystemet, vilket ökar trycket i det. På grund av detta svullnar munstyckena, och tanken stinker med avgaser. Men vätskan kan också gå till kammaren förbränningssystem Kylning är fortfarande under tryck, och i förbränningskammaren har redan gått, började luften suga. På grund av skillnaden i tryck börjar kylmediet att läcka in i förbränningskammaren. Ett tecken på en sådan spricka kommer att vara rena kolvar (inte alltid), lukt i tanken, elastiska munstycken och en kylskåp (luftpropp).

Typiska ramutbildningsplatser i GBC

Automakers justerar bildandet av sprickor i huvudet, och detta kommer inte att betraktas som ett fel, eftersom sprickan kommer att vara grunt och det kommer inte att ansluta två tankar. I dieselmotorer vw får huvudet med en spricka mellan ventilerna använda.

Men att hitta alla sprickor - uppgiften är problematisk även för en erfaren bilist. Det verkar som att samma sprickor skulle bildas på samma ställen på samma ställen. Men den här sökningen är inte förenklad. Det finns platser som finns i en blick på huvudet:

—mellan ventilerna- Sprickan är omedelbart synlig, passerar under sätena i två intilliggande ventiler.

—mellan ljuset och ventilen- samma situation, igen, allt är i sikte och ingenstans bör inte se

—i dieselmotor

Sprickan kan gå från ventilen mot förkameraEn sådan spricka är lätt att märka, men hur man ser det om det bildas under gaffeln och kommer inte ut?

—under styrventilen- En annan gyllene plats där sprickan inte är synlig, först, i kanalen och så mörk, och för det andra är sprickan täckt med guidebussen. Här behöver du ett annat tillvägagångssätt, inte bara visuellt. Och vad är fördelen med att upptäcka sprickan mellan ventilerna, om gaser inte bryter igenom det? Vi kommer inte att förlita sig om den mer diagnostiska metoden uppfinns under lång tid och har etablerat sig från den bästa sidan.

Kontrollera CFC för att spricka

För att kontrollera GBC i sprickor måste den placeras, det vill säga, hermetiskt stänga alla hål och blåsa luft i kanalerna. Om du släpper huvudet i vattnet kommer bubblor att gå ut ur sprickan. Eller tvärtom att drunkna alla hål och häll vattnet i kanalen, varefter de pumpar luften till pumpen, vilket skapar ett tryck på 0,6-0,7 smp och ge för att stå så huvudet 1 \u003d 2 timmar. Om vatten lämnar, är huvudet trasigt.

För att kontrollera GBC i sprickor måste den placeras, det vill säga, hermetiskt stänga alla hål och blåsa luft i kanalerna. Om du släpper huvudet i vattnet kommer bubblor att gå ut ur sprickan. Eller tvärtom att drunkna alla hål och häll vattnet i kanalen, varefter de pumpar luften till pumpen, vilket skapar ett tryck på 0,6-0,7 smp och ge för att stå så huvudet 1 \u003d 2 timmar. Om vatten lämnar, är huvudet trasigt.

Det finns fortfarande färgämnen som typ av vatten. De är mycket tydligt synliga på sprickan.

Och hålen är stängd i kylskjortan mycket enkelt: till smeknamnet gummipackningSom är något större än hålet är metallplattan överlagd ovanpå, som skruvas av en bult till huvudet. Och inget vatten kommer att passera. Och till staplaren, som kommer att utföra från huvudet, anslut pumpen och pumpas upp i luften. Sådan krympning gör att du kan identifiera alla sprickor.

Reparation av sprickor

Det är högkvalitativt att stänga sprickan endast med hjälp av svetsning. Ingen adhesiv komposition kommer att kunna höga kvaliteten stänga sprickan i huvudet, för när det uppvärms till driftstemperaturer kommer huvudet att expandera och sprickan blir större, det vill säga det är nödvändigt att göra en spricka för att stänga sprickan, som skulle ha samma linjära temperaturutvidgningar, såväl som huvudmaterialet, till detsamma för att vara resistent mot andra belastningar. Allt detta är möjligt att bara uppnå svetsning.

Framställning av huvudet för svetsning

Innan du svetsar sprickan är det nödvändigt att separera, för detta, borrmaskinen borrar metallen längs hela sprickans längd. Spåret bör visa sig vara ganska djupt, 6-8 mm djup och ungefär samma i bredd, i form är det önskvärt att göra en kilformad. Det hjälper bättre slaktmetall. För skärning av sprickan mellan byn behöver du först, men bara sedan partitionera sprickan.

Innan du svetsar sprickan är det nödvändigt att separera, för detta, borrmaskinen borrar metallen längs hela sprickans längd. Spåret bör visa sig vara ganska djupt, 6-8 mm djup och ungefär samma i bredd, i form är det önskvärt att göra en kilformad. Det hjälper bättre slaktmetall. För skärning av sprickan mellan byn behöver du först, men bara sedan partitionera sprickan.

Efter att ha klippt sprickorna måste huvudet värmas till en temperatur av 200-250 ° C, men inte högre, så att huvudet inte leder. Uppvärmning minskar spänningen i metallen som uppstår vid svetsning. För att värma det är det bäst att använda acetylenbrännare eller en ugn, men du kan inte använda en lödlampa, eftersom den lätt kan överlagras med ett cylinderhuvud.

Svetsning GBC.

För att svetsa huvudet på cylinderblocket kan du använda gassvetsning med ett tillsatsmaterial, men maxpoäng Ger Argon-ARC-svetsning (TIG). En massa är ansluten till huvudet, och bågen är på argonmediet mellan volframelektroden och huvudet där aluminiumadditivtråden appliceras.

För att svetsa huvudet på cylinderblocket kan du använda gassvetsning med ett tillsatsmaterial, men maxpoäng Ger Argon-ARC-svetsning (TIG). En massa är ansluten till huvudet, och bågen är på argonmediet mellan volframelektroden och huvudet där aluminiumadditivtråden appliceras.

Efter svetsning måste sömmen rengöras, tryck upprepade gånger, och om allt är bra, dör ytan intill blocket, för att vara helt slät.