Винахід відноситься до шахтного транспорту періодичної дії, а саме до шахтним монорейкові дорогах для перевезення вантажів і людей. Шахтна монорельсова дорога містить гірничу виробку, металеву аркову податливу крепь, на якій закріплений монорельс двотаврового поперечного перерізу з можливістю пересування по ньому колісного рухомого складу. Між кріпленнями з кроком, що перевищує крок розстановки кріплень, по довжині монорельса розміщені горизонтально орієнтовані плити, які знизу жорстко з'єднані з верхньою полицею монорельса, а зверху - з П-образним черевиком. Кожна плита зі згаданим черевиком анкерами притиснута до покрівлі виробки, а між нею і черевиком розміщена вставка з м'якого матеріалу. В результаті забезпечується устройчівость кріплення за рахунок виключення реактивних сил, що виникають в монорейці при русі рухомого складу в різних режимах. 2 з.п. ф-ли, 4 іл.

Винахід відноситься до шахтного транспорту періодичної дії, а саме до шахтним монорейкові дорогах для перевезення вантажів і людей.

Відома шахтна монорельсова дорога, яка містить гірничу виробку, металеву аркову податливу крепь, на якій закріплений монорельс двотаврового поперечного перерізу з можливістю пересування по ньому колісного рухомого складу (Дубровський Е.М. Монорейкові дороги для вугільних шахт. Огляд, М., 1960, с. 5, рис.2).

Однак недоліком відомої шахтної монорельсової дороги є порушення стійкості кріплення під дією реактивних статичних і динамічних сил, прикладених до монорельсу при взаємодії з ним коліс рухомого складу як при сталому, так і особливо при несталому режимі руху рухомого складу - при його розгоні, плановому і екстреному гальмуванні. Зазначені сили створюють знакозмінні перекидні моменти значної величини, що сприймаються кріпленням, в результаті чого вона зміщується щодо покрівлі виробки. При цьому може відбуватися руйнування і обвалення покрівлі виробки і порушення зв'язків металевої податливою кріплення з покрівлею виробки.

Технічним результатом винаходу є забезпечення стійкості кріплення за рахунок виключення реактивних сил, що виникають в монорейці при русі рухомого складу в різних режимах.

Технічний результат досягається за рахунок того, що в шахтної монорельсової дорозі, що містить гірничу виробку, металеву аркову податливу крепь, на якій закріплений монорельс двотаврового поперечного перерізу з можливістю пересування по ньому колісного рухомого складу, відповідно до винаходу між кріпленням з кроком, що перевищує крок розстановки кріплення, по довжині монорельса розміщені горизонтально орієнтовані плити, які знизу жорстко з'єднані з верхньою полицею монорельса, а зверху - з П-образним черевиком, причому кожна плита зі згаданим черевиком анкерами притиснута до покрівлі виробки, а між нею і черевиком розміщена вставка з м'якого матеріалу. Монорельс може бути жорстко з'єднаний з кріпленням. Монорельс з кріпленням може бути з'єднаний з допомогою хомута з можливістю зсуву щодо нього.

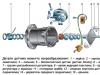

Шахтна монорельсова дорога представлена \u200b\u200bна фіг.1 - поздовжній розріз по гірничій виробці, на фіг.2 - розріз А-А по фіг.1, на Фіг.3 - вид Б по фіг.2, на фіг.4 - вид В по фіг .3.

Шахтна монорельсова дорога містить гірничу виробку 1, закріплену металевої податливою кріпленням 2, з якої з'єднаний монорельс 3 з можливістю пересування по ньому рухомого складу (не показаний). Монорельс 3 з кріпленням 2 пов'язаний з'єднувальним елементом 4. Початковий елемент 4 може бути жорстко пов'язаний з монорельсом 3 і кріпленням 2. Початковий елемент 4 може бути виконаний у вигляді хомута (Фіг.3, 4) з можливістю поздовжнього зсуву щодо нього монорельса 3. Між кріпленням 2 і з кроком, що перевищує крок розстановки кріплення 2, по довжині монорельса 3 розміщені горизонтально орієнтовані плити 5, які знизу жорстко з'єднані (наприклад, зварюванням) з верхньою полицею монорельса 3, а зверху - з П-образним черевиком 6. При цьому кожна плита 5 разом з П-образним черевиком 6 анкерами 7 з гайками 8 притиснута до покрівлі 9 гірничої виробки 1. Анкери 7 розміщені в шпурах 10, а між черевиками 6 і покрівлею 9 гірничої виробки 1 розміщена вставка 11 з податливого матеріалу (гуми, дерева) .

Шахтна монорельсова дорога діє таким чином. При русі рухомого складу по монорельсу 3 при сталому і несталому режимах в процесі взаємодії коліс локомотива з монорельсом 3 в ньому виникають поздовжні статичні і динамічні реактивні сили, які можуть досягати великих значень при розгоні, штатному і екстреному гальмуванні рухомого складу. Завдяки жорсткій зв'язку монорельса 3 плитами 5 зазначені вище сили, незалежно від напрямку рухомого складу, через черевики 6 і вставки 11 сприймаються покрівлею 9 гірничої виробки 1 за рахунок притиснення до неї елементів 5, 6, 11 анкерами 7. Необхідне зусилля притиснення вставок 11 до покрівлі 9 гірничої виробки 1 і сила тертя по площині контакту забезпечуються гайками 8. при цьому при новому будівництві монорельс 3 з кріпленням 2 пов'язаний хомутами 4, що сприймають тільки вертикальні навантаження від ваги рухомого складу. Горизонтальні навантаження на кріплення 2 практично не передаються, тому що сприймаються анкерами 7. При реконструкції діючої шахтної монорельсової дороги, коли монорельс 3 вже закріплений на кріплення 2, виключається навантаження кріплення 2 перекидний момент. В обох випадках пропоноване технічне рішення забезпечує стійкість кріплення 2 і збільшення терміну її служби, при цьому не відбувається також руйнування і обвалення покрівлі 9 гірничої виробки 1.

Відмінні ознаки винаходу забезпечують стійкість кріплення за рахунок виключення реактивних сил, що виникають в монорейці при русі рухомого складу в різних режимах, що дозволяє збільшити термін служби кріплення, виключити руйнування і обвалення покрівлі гірничої виробки.

1. Шахтна монорельсова дорога, яка містить гірничу виробку, металеву аркову податливу крепь, на якій закріплений монорельс двотаврового поперечного перерізу з можливістю пересування по ньому колісного рухомого складу, що відрізняється тим, що між кріпленнями з кроком, що перевищує крок розстановки кріплень, по довжині монорельса розміщені горизонтально орієнтовані плити, які знизу жорстко з'єднані з верхньою полицею монорельса, а зверху - з П-образним черевиком, причому кожна плита зі згаданим черевиком анкерами притиснута до покрівлі виробки, а між нею і черевиком розміщена вставка з м'якого матеріалу.

2. Дорога по п.1, що відрізняється тим, що монорельс жорстко з'єднаний з кріпленням.

3. Дорога по п.1, що відрізняється тим, що монорельс з кріпленням з'єднаний за допомогою хомута з можливістю зсуву щодо нього.

У підземних умовах для транспортування породи і корисних копалин, допоміжних матеріалів і перевезення людей застосовують монорейкові установки. Їх використовують у виробках висотою 1,5-1,7 м з кутами нахилу від 0 до 45 0, з поворотами до 90 0 і радіусами заокруглення понад 0,8 м. Монорейкова дорога - це комплекс рейкового шляху, шляхового обладнання, рухомого складу, засобів тяги (канатної або локомотивної), вантажопідйомних і допоміжних пристроїв.

На вугільних шахтах знайшли застосування монорейкові дороги з канатною тягою типу ДМК (ріс.28.1). Як монорельса 13 використана двотаврова балка №16. Відрізки балки довжиною до 3 м з'єднані між собою шарнірно і за допомогою несучих балок 8 підвішені на відрізках ланцюга до покрівлі виробки. За монорельсу за допомогою тягового каната 12 і приводу 16 переміщається приводний візок 4 , Поєднана тягами з візками пасажирських 6 і вантажних 10 вагонеток. На візках вантажних вагонеток встановлені ручні талі 9 . Тяговий канат підтримується спеціальними пристроями 11 і 14 . Його натяг здійснюється вантажним пристроєм 15 . Приводная станція обладнана робочим стрічковим і запобіжним колодковим гальмами. Аварійна зупинка дороги проводиться спеціальною гальмівною системою, що складається з гальмівної візки 3 , Амортизаційного каната 5 і амортизаторів 7 , Встановлених на пасажирських вагонетках. При обриві тягового каната або перевищенні допустимої швидкості руху гальмівна система спрацьовує автоматично. Подовження дороги проводиться перенесенням в привибійну зону стійки 1 з кінцевим блоком 2 .

Монорейкові дороги 4ДМК і 6ДМК мають вантажопідйомність відповідно 4 і 6 т, довжину транспортування 1200 і 2500 м, швидкість руху 0,25-1,85 м / с, потужність приводу 45 кВт.

Недолік монорейкових доріг з канатною тягою - неможливість роботи без проміжної розвантаження при розгалуженій мережі гірських виробок.

Шахтні монорейкові дороги з локомотивною тягою - це комплекс, що складається з дізелевози, вантажних візків з контейнерами і пасажирських вагонеток.

У дизелевозів ДМВ-5А (ріс.28.2) тяговий блок включає дві пари ведучих коліс, які за допомогою пружинно-важільних механізмів притискаються до вертикальної стінки монорейки. Робоча гальмування дізелевози здійснюється гидродвигателями, а екстрена зупинка і загальмування на стоянках - спеціальними пружинно-гідравлічними гальмами. Дизелевозів з вантажними та пасажирськими вагонетками і вагонетки між собою з'єднуються шарнірними тягами - зчіпками. Візки вагонеток забезпечені аварійно-стоянкового гальма, керованими з кабіни машиніста або з кабіни пасажирської вагонетки.

Переваги монорейкових доріг з локомотивною тягою - автономність при роботі в розгалужених виробках необмеженої довжини під великими кутами нахилу і малі габарити, що дозволяють працювати в виробках з невеликим поперечним перерізом і малими радіусами заокруглень.

Група компаній Монотранс заявила про себе на ринку монорейкових доріг і дизель-гідравлічних підвісних локомотивів в 2001 році. Уже в той час, будучи торговим і сервісним представником машинобудівників Чеської Республіки, підприємство не тільки займалося постачанням гірничошахтного обладнання своїх партнерів для шахт сибірського регіону, а й розробляло власні технологічні рішення

Група компаній «Монотранс» заявила про себе на ринку монорейкових доріг і дизель-гідравлічних підвісних локомотивів в 2001 році. Уже в той час, будучи торговим і сервісним представником машинобудівників

Наприклад, підвісна дорога типу ZD-24 використовувалася в Чехії для перевезення легких вантажів і пасажирських потягів. Однак, на шахтах Росії і, зокрема, Кузбасу, вимоги до несучих здібностям монорейкових транспортних систем набагато жорсткіше. В таких умовах фахівцями групи компаній «Монотранс» після ретельного аналізу технічної документації, отриманої від чеського партнера, була розроблена власна підвісна дорога ДП-155.

Посиливши все елементи підвісної дороги, компанія створила монорельсовий шлях (ДП-155), що забезпечує перевезення вантажів масою до 32 т і розрахований в перспективі на експлуатацію і більш потужних дизельних локомотивів, який в значній мірі перевершує чеський аналог. Підвісна шлях дороги ДП-155 складається з двометрових секцій, виготовлених зі спеціальної двотаврової балки М155. Секції дороги на обох кінцях оснащені шарнірними з'єднаннями типу «ключ-замок» для їх монтажу між собою і вушками для закріплення їх на підвісах. Підвіска монорельса здійснюється за допомогою ланцюга 20 * 80 з анкерним кріпленням або спецболтамі до рамного кріплення. Закріплення монорейкового шляху в поперечному напрямку здійснюється за допомогою ланцюга 14 * 50. Мінімальні радіуси заокруглень монорельсової дороги в горизонтальній площині - 4 м, у вертикальній - 8 м, а максимальний кут експлуатації - більше 30 °.

До складу поїзда, крім дізелевози, включаються гальмівні візки БВ1, WHR1, BTS, призначені для гальмування поїзда при збільшенні швидкості більш 2.5 м / сек, а також рухливі несучі візки з вертикальним навантаженням 4 або 10 т, які служать для підвісу складу до монорельсу і скріплюються між собою сполучними штангами.

Поїзд може формуватися восьмимісному або чотиримісні підвісними пасажирськими кабінами та гідравлічними устрій -ствамі перевезення кріплення (УПКГ-12 ДУО, УПКГ-18 ДУО) для транспортування великогабаритного устаткування. Склад комплектується одним або декількома мобільними гідравлічними підйомними устрій -ствамі типу ГПУ-8 вантажопідйомністю 8 т. Для перевезення важких вантажів (секцій механізованих кріплень, елементів очисних і підготовчих комбайнів) склад може комплектуватися спеціальними пристроями, що дозволяють розподіляти масу перевезеного обладнання на вузлах підвіски так, що максимальне навантаження на одиничний вузол не перевищить 6 тонн.

Шахти ВАТ ОУК «Южкузбассуголь», які експлуатують монорельсову дорогу ДП-155

| Шахта | IMM-80TD, од. | ЛСП 70 ДО, од. | ДП-155, м |

| Ювілейна | 3 | - | 6010 |

| Алардінская | 4 | - | 3740 |

| Абашевская | 4 | 2 | 5000 |

| Кушеяковская | - | 3 | 4360 |

| Томусінская 5-6 | 6 | - | 5620 |

| Томська | 2 | - | 2630 |

| Осінніковская | 5 | - | 3210 |

| Грамотеінская | 3 | - | 2320 |

| Ульяновська | 1 | - | 500 |

| РАЗОМ: | 28 | 5 | 33390 |

Спочатку на підвісній дорозі передбачалося використання дизель-гідравлічного локомотива IMM-80TD виробництва Stavus as, але згодом фахівці компанії «Монотранс» (спільне підприємство «ТрансДізель», створене на базі сервісного центру «Монотранс» і ВАТ «Шахта« Зарічна ») розробили власний підвісний дизель-гідравлічний локомотив ДПЛ-80, адаптований для роботи в конкретних російських умовах.

Серйозною перевагою цього локомотива є енергонезалежність і можливість його використання в шахтах небезпечних за раптовими викидами газу та пилу. ДПЛ-80 призначений для перевезення людей і вантажів по монорельсової підвісної дорозі ДП-155 в гірничій виробці мінімального перетину 8 м2 з кутом нахилу шляху до ± 30 °.

Гірнича виробка для установки ДП-155 може бути закріплена бетонної, блокової, панельної, або анкерним кріпленням, найчастіше зі сталевого аркового профілю СВП 17,22,27.

Підвісна дорога ДП-155 має Дозвіл Держнаглядохоронпраці України та Сертифікат відповідності РОСС RU. МШ05. В00152. Вона відповідає вимогам нормативних документів, Які зумовлюють використання дизельного обладнання у вугільних шахтах.

Першим підприємством, що впровадило в 2003 р підвісну монорельсову дорогу ДП-155 в складі з підвісними дизель-гідравлічними локомотивами виробництва чеської фірми Stavus as, генеральним представником якої, є Група компаній «Монотранс», стала шахта «Абашевская» ВАТ «ОУК« Южкузбассуголь » .

Виконавчий директор - перший заступник генерального директора ВАТ «ОУК« Южкузбассуголь »Г.В.Лаврік, який очолював у той час шахту« Абашевская », розповідає:« В кінці 2003 року для якнайшвидшого запуску в роботу лави 16-15 було прийнято рішення про монтаж підвісної локомотивної відкатки, вже зарекомендувала себе як ефективний і універсальний засіб шахтного транспорту. Фахівцями шахти спільно з монтажною групою компанії «Монотранс» був здійснений швидкісний монтаж монорельсової дороги ДП-155 протяжністю 2250 м і запуск в роботу підвісних дизель-гідравлічних локомотивів. Це дозволило досягти небувалої швидкості монтажу лави: в добу здійснювалася доставка і монтаж 12 секцій кріплення КМ-138 вагою в зборі 12.5т (в зміну на доставку секцій кріплення виходило 2 людини: машиніст локомотива і кондуктор-стропальник). Доставка секцій проводилася безпосередньо в монтажну камеру до місця монтажу, виключивши тим самим все перевантаження і перечепився.

Результатом цієї співпраці стало успішне вирішення давно наболілих проблем на шахтному транспорті, такі як, своєчасна доставка устаткування і матеріалів, часта аварійність і травматизм на кінцевих відкатки. Стало можливим здійснювати доставку людей до робочого місця.

Наступним підприємством вугільної компанії, перехопили естафету впровадження підвісного транспорту, став філія «Шахта Томусінская 5-6. На сьогоднішній день на шахтах ВАТ ОУК «Южкузбассуголь» знаходиться в експлуатації 33 підвісних локомотива і 33390м монорельсової дороги ДП-155 і це ще не межа».

В результаті проведеного в 2004 р тендера на поставку монорейкових доріг і підвісних локомотивів для ВАТ ОУК «Южкузбассуголь» генеральним постачальником стала компанія «Монотранс». за гранично короткий строк проведений монтаж і запуск в експлуатацію монорельсової дороги ДП-155 і підвісних локомотивів IMM-80TD на цілому ряді шахт.

Переваги цього сучасного транспортного обладнання в повній мірі вже оцінили вугільники інших шахт Кузбасу і компанії «Воркутауголь».

В цілому на ці вугільні компанії за 2004 р було поставлено 14 тис. М підвісних доріг. А в 2005 ведуться відвантаження за двома специфікаціям для «Шахти Північна» і проекту «Мульда» сумарною довжиною 12950 м.

Спочатку мали місце претензії до якості виготовлення окремих елементів підвісної дороги. Однак, завдяки принциповій позиції фахівців ВАТ «Воркутауголь» про відповідність продукції, що поставляється вимогам ПБ і РД, було повністю реорганізовано Графік нашої роботи, змінена технологія виробництва. Введено постійні перевірки елементів монорейкового шляху на розривне зусилля, максимальну руйнівне навантаження в випробувальних лабораторіях КузНІУІ р Прокоп'євськ (директор Р.П.Журавлев).

Для перевірки зварювального шва методом неруйнівного контролю придбано спеціальне ультразвукове обладнання, проведена атестація співробітників Служби Контролю Якості. На сьогоднішній день кожна зварна конструкція проходить через перевірочні стенди.

Флагманом впровадження і використання монорейкових транспортних систем в Кемеровської області є ВАТ «Шахта« Зарічна ». З 1999 р на шахті було розпочато технічне переозброєння допоміжного транспорту. На заміну одноконцевим, високоаварійних, з низькою пропускною здатністю і рівнем безпеки підйомів застосовані монорейкові дізелевози типу ЛПГ-50Дзе чеської фірми Ferrit. Перша черга чеської грузолюдской монорельсової дороги МПД-24Ф включала в себе всього один маршрут протяжністю 3.9 км для забезпечення доставки вантажів і устаткування в двох напрямках в лаву №905 пласта «Полисаевскій-1» з гір. ± 0м. Потім протяжність дороги поступово збільшувалася, послідовно зростала кількість маршрутів.

Монорейкова дорога вирішила безліч найболючіших для шахти проблем: різко скоротилися обсяги ручної праці на постачальних роботах, стала можливою перевезення людей по гірничих виробках за чітким графіком. Тепер абсолютно виключено пересування робітників пішки або на транспортних засобах, Не призначених для перевезення людей. Зменшився ризик і аварійність, пов'язані з перевантаженнями, перецепкі рухомого складу, маневрами на роз'їздах, обривами канатів на кінцевих відкатки, сходом транспортних ємностей із рейкового шляху.

З впровадженням і розширенням обсягів застосування дізелевозного транспорту практично виключені випадки травматизму на допоміжному транспорті. Так, на ВАТ «Шахта« Зарічна »не зафіксовано жодної виробничої травми після впровадження підвісного монорейкового транспорту.

З 2002 р поставки обладнання і монорельсової дороги на шахту, а так само сервісне обслуговування шахтного транспорту стали здійснюватися через групу компаній «Монотранс». На поточний день загальна протяжність 6 маршрутів складає понад 11 700 метрів, парк дизелевозів налічує 12 машин. З них 6 шт. - ДПЛ-80 ( «ТрансДізель»), 1 - IMM80-TD ( «ТрансДізель» - Stavus a.s.), 1 - LSP 70 (Ferrit), 4 - LPG50 (Ferrit).

Сьогодні директор шахти «Зарічна» В.Г.Харітонов підбиває перші підсумки: «« ТрансДізель »займається впровадженням та виробництвом локомотивів, поки потужністю 80 кВт. Але на виставці «Вугілля Росії та Майнінг 2005" вперше буде показаний локомотив потужністю 120 кВт, що володіє тяговим зусиллям до 120 кН. Ми не монополісти в цьому питанні. Але ми йдемо по шляху створення власного сучасного виробництва, зниження собівартості не тільки дизелевозів, але і комплектуючих дороги. І за рахунок цього прагнемо зміцнити свої позиції на ринку. Хоча, думаю, що і зараз на ринку ми вже досить міцно займаємо своє власне місце ».

Крім виробництва і постачання компанія «Монотранс» здійснює гарантійне та сервісне обслуговування гірничошахтного обладнання. Для його безперебійної та безпечної роботи сервісною службою «Монотранс» регулярно проводяться планові ремонти, технічне обслуговування монорейкового обладнання з заміною в міру необхідності масла, фільтрів. Таким чином, сервісна служба виконує весь спектр гарантійних зобов'язань.

В цілому за період діяльності компанії вироблено 11 шеф-монтажів в обсязі 2450 м і 5 комерційних монтажів в обсязі 3500 м.

На виставці «Вугілля Росії та Майнінг" 2005 ", яка пройде з 7 по 11 червня в Новокузнецьку відбудеться прем'єра спільного проекту« ТрансДізель »і Stavus as - підвісного дизель-гідравлічного локо -мотіва IMM120-TD (ДПЛ-120), який по потужносним характеристикам і тягового зусилля аналогічний DZ 2000 (DBT, Німеччина), однак більш простий в управлінні, обслуговуванні і експлуатації. Важливим фактором буде те, що вартість ДПЛ-120 буде набагато дешевше.

Буде представлено і нове гідравлічний пристрій для перевезення кріплення УПКГ-18ДУО вантажопідйомністю 36 т. Пристрій призначений для підйому, маніпуляції і перевезення важких вантажів в шахтах.

На стендах виставки вперше з'явиться і нова розробка групи компаній «Монотранс» - досвідчені зразки пиловловлювачів з мокрою очищенням ДПУ-800 і ДПУ-1000. Раніше подібне обладнання поставлялося в Росію разом з імпортними гірничопрохідницьких комплексами типу Alpina, JOY. Тепер компанія «Монотранс» здійснює влас -ве виробництво пиловловлювачів, призначених для очищення газоповітряної середовища від суспензій і пилу різного калібру і складу. Пиловловлювач очищає повітря з призабойного простору через всмоктуючий гнучкий трубопровід шляхом мокрого відсіювання на ситах. Установка обладнана замкнутою системою циркуляції води. ККД очищення повітря - 98.5%. Оскільки вся документація, роздільна серійне виробництво пиловловлювачів, вже підготовлена, відразу після закриття виставки досвідчені зразки будуть відправлені на промислові випробування на шахту «Зарічна». Ще одним експонатом виставки «Вугілля Росії та Майнінг" 2005 "стане вдосконалене гідравлічне підйомний пристрій вантажопідйомністю 8 т. Це навісне обладнання до монорейковому локомотиву для доставки невеликих вантажів високо цінується шахтарями за маневреність і компактність. Оновлені вантажні талі здатні працювати вже з 8-тонними вантажами. Вони також можуть експлуатуватися в парі, тобто забезпечувати вантажопідйомність 16 т, що з лишком перекриває потреби вантажоперевезень в забійній просторі.

Регулярна участь «Монотранс» в престижних виставках гірничошахтного обладнання наочно демонструє можливості та рівень професіоналізму компанії. Настільки стрімкий прорив на ринок підвісних монорейкових транспортних систем відбувся завдяки комплексному підходу до впровадження нових технологій на гірничодобувних підприємствах. Поряд зі створенням проектної частини документації на експлуатацію локомотивної монорельсової відкатки, після безпосереднього оперативного шеф-монтажу обладнання та його подальшого технічне обслуговування, Фахівці «Монотранс» постійно вдосконалюють власні розробки. Наприклад, для збільшення тягового зусилля дизель-гідравлічного локомотива компанія була змушена кілька разів змінювати постачальника обладнання та конструкцію гідрогенераторів. В результаті більш ефективно стала працювати допоміжна гідравліка, що відбилося на роботі дізелевози в кращу сторону.

У поточному році «Монотранс» планує посилення деяких елементів монорельсової дороги ДП-155У (посилена) для перевезення особливо важких секцій на шахті «Томська». Це необхідно з огляду на те, що для відпрацювання потужних пластів тут будуть експлуатуватися важчі секції вагою 32 т. В найближчі плани розвитку компанії входить повне освоєння системи локомотивної оснастки з введенням диспетчерського зв'язку і додаткових сигнальних пристроїв.

Перспективні розробки Stavus a.s. і «ТрансДізель» в 2005-2006 рр .:

1. Напочвенний дизелевозів - для ширини колії 900 мм і з максимальним тиском на одну вісь 5 т, потужність 80 кВт, тягове зусилля 35-40 кН.

2. Бурильная колонна установка для анкерування.

3. Підвісна дизель-гідравлічний дизелевозів легкого типу (потужність 88 кВт, швидкість 2.5-4 м / с, тягове зусилля 85 кН) з дизельним двигуном з рециркуляцією продуктів згоряння і проміжним радіатором «повітря-повітря».

4. Універсальний шахтний дизельний транспортер на пневмоходу з обладнанням для вертикального і горизонтального буріння.

5. Розробка турбонагнетателя для дизель-гідравлічного локомотива з урахуванням оптимізації крутного моменту і зниження шкідливих викидів. Співпраця при розробках з Дослідницьким центром двигунів при університеті в Лейпцігу і технічним університетом - ЧВУТ (Прага).

Задумано чимале, і у колективу групи компаній «Монотранс» є повна впевненість, що все навіть найсерйозніші плани цілком можливо втілити в життя.

Стаття з №2, 2005

призначення

Підвісна монорельсовий шлях ДПА-155М призначений для безперевантажувального доставки обладнання, матеріалів і працівників по розгалуженим горизонтальним і похилим гірничих виробках з кутом нахилу ± 25 °, при відповідних перетинах виробок. ДПА-155М може застосовуватися в шахтах, небезпечних за газом та пилом.

Можливості ДПА-155М

Гірнича виробка для установки ДПА може бути прокладена в міцної супроводжує породі або закріплена бетонної, блокової, панельної, анкерної або арочним кріпленням, найчастіше сталевого аркового профілю СПВ 17, 19, 22, 27, 33. Підвісна монорельсовий шлях можна експлуатувати з відкритим канатом або тягової лебідкою, підвісним локомотивом або відповідного типу тягачем.

Монорельсовий шлях ДПА-155М має Дозвіл Федеральної Служби з екологічного, технологічного і атомного нагляду № РРС 00-33207 від 24.02.2009 р та Сертифікат відповідності РОСС RU.МШ05.H00071 від 02.02.2009 р, виготовлений в кліматичному виконанні У, категорії розміщення 5, ГОСТ 15150-69, відповідає вимогам ОСТ 24.070.01-86. Загальні монтажно-технологічні вимоги по ГОСТ 24444-87.

ДПА-155М успішно пройшов контрольні (приймальні) випробування в центрі гірничо-шахтного устаткування ЗАТ «НЦ ВостНІІ» (г. Кемерово) відповідно до вимог чинної нормативної документації РД 05-325-99 «Норми безпеки на основне гірничо-транспортного встаткування для вугільних шахт» і ПБ 05-618-03 «Правила безпеки у вугільних шахтах».

Склад підвісної монорейкового шляху ДПА-155М

Монорельсовий шлях складається з окремих монорейок різної довжини (ходових рейок), поворотних сегментів, сполучних рейок, навантажувачів стрілок з ручним обслуговуванням, підвісів на анкерне кріплення (захоплення на анкерне кріплення), підвісів на металокріплення (захоплень на металокріплення) і рейкового загороджувача (рейковий упор ), розпірних замків (вертлюг) і скоби штампованої (сережки) з пальцем, шайбою і шплинтом. Монорельсовий шлях монтується по розгалуженим горизонтальних і похилих виробках, для цих цілей рейки виготовляються в різних варіантах. Для повороту в горизонтальній площині застосовуються поворотні сегменти на 15 °, 7,5 °, 5,5 °. Для з'єднання криволінійних ділянок шляху монорельса з прямолінійними ділянками виробок, а також для з'єднання зі стрілочним переводом застосовуються сполучні рейки. Основними сполучними елементами монорейок є вушка, які приварені на верхніх полицях ходових рейок.

Для запобігання випадкового сповзання з колії рухомого складу на початку і в кінці ДПА-155М встановлюються рейкові заградители.

комплектність

У комплект підвісної монорейкового шляху ДПА-155М входять:

- ходової рейок при базовій довжині, мм: 2000;

- з'єднувальний рейок сполучної сережкою (замок);

- з'єднувальний рейок з з'єднувальним елементом (ключ);

- з'єднувальний рейок 95, 5,5 ° К \u003d 5000;

- поворотний сегмент 95, 15 ° К \u003d 6000;

- поворотний сегмент 95, 7,5 ° 11 \u003d 6000;

- вилочні стрілка з ручним обслуговуванням;

- скоба штампована (сережка) з пальцем, шайбою, шплинтом;

- скоба підвісна для аркового кріплення (захоплення на металокріплення);

- скоба підвісна для анкерного кріплення (захоплення на анкерне кріплення);

- розпірний замок (розтяжка);

- загороджувач рейковий (рейковий упор);

- експлуатаційні документи (Керівництво по експлуатації ДПА-155М.00.000РЕ).

За погодженням із замовником визначається перелік і кількість комплектуючих монорейкового шляху.

Умови та вимоги безпечної експлуатації

Експлуатація підвісного монорейкового шляху повинна здійснюватися відповідно до Керівництва по експлуатації ДПА-155М.00.000РЕ, «Правилами безпеки у вугільних шахтах» (РД 05-94-95), «Нормами безпеки на транспортні машини з дизельним приводом для вугільних шахт» (РД 05-311-99) і «Технічними вимогами щодо безпечної експлуатації транспортних машин з дизельним приводом у вугільних шахтах », затвердженими Держнаглядохоронпраці України від 30.09.99 р № 71.

В кінцевих пунктах монорейкового шляху повинні встановлюватися кінцеві упори, що запобігають сходження рухомого складу з монорейки. При підвісці монорейкового шляху в виробках з кутом нахилу понад 10 ° повинні вживатися заходи проти зсуву шляху вниз і збільшення стикових зазорів, засобами, передбаченими технічною документацією на дорогу.

Пристрої для підвіски монорейкового шляху повинні мати не менше ніж 3-кратний запас міцності по відношенню до максимального статичного навантаження, забезпечувати можливість регулювання положення монорельса по висоті і бути пристосованими для підвіски до відповідних видів кріплення виробок. Ланцюги для підвіски монорейки повинні мати не менше ніж 5-тикратному запас міцності по відношенню до максимального статичного навантаження.

Відстань між підвісками не повинно допускати прогину монорельса між ними більш 1/200 довжини прогину.

При експлуатації монорейкового шляху зазори в стиках робочих поверхонь не повинні перевищувати 5 мм, а розбіжність робочих поверхонь по вертикалі і по горизонталі - 3 мм. Ці вимоги повинні виконуватися так само при замиканні стрілочних переводів.

Переведення стрілки ручним приводом дозволяється тільки при зупиненому і надійно загальмованому складі.

Посилення на важелі управління стрілочним переводом не повинно перевищувати 147 Н.

Порядок технічного обслуговування, ремонту і діагностування

Монорельсовий шлях повинен оглядатися не рідше одного разу на добу відповідальною особою, призначеною наказом керівника.

Щодня повинні перевіряти наявність кріпильних елементів і при відсутності їх в з'єднанні, відновити до експлуатації монорейкового шляху.

Щодня оглядати працездатності стрілочного переводу. При утрудненому перекладі дотепника стрілочного переводу, перевірити на наявність сторонніх предметів.

Візуально оглядаються елементи підвісу. При збільшенні зносу підвісних елементів, їх необхідно замінити.

Результати огляду монорейкового шляху і його елементів заносяться в журнал, на підставі якого оформляється протокол.

Вказівки по експлуатації

Обслуговування та експлуатація монорейкового шляху повинні проводитися відповідно до ДПА-155М.00.000РЕ. Не допускається застосування та експлуатація монорейкового шляху в умовах, що не відповідають області застосування і умов експлуатації.

гарантії виробника

Виробник гарантує відповідність монорейкового шляху вимогам цих технічних умов при дотриманні умов експлуатації, зберігання, транспортування та монтажу.

Гарантійний термін експлуатації монорейкового шляху 12 місяців, з дня введення в експлуатацію, але не більше 18 місяців з дня відвантаження.

До управління локомотивами з дизельним приводом допускаються особи, які пройшли спеціальне навчання, склали іспити, отримали посвідчення і мають підземний стаж роботи не менше одного року і ознайомлені з «Керівництвом по експлуатації ... ..» і справжнім проектом.

Кожна машина, що надійшла в експлуатацію, повинна бути пронумеровані і розпорядженням по ділянці закріплена за певними особами.

У підземних умовах допускається застосування дизельного палива з температурою спалаху в закритому тяглі не нижче 61 ° С і вмістом сірки не більше 0,2% за вагою (ГОСТ 305-82) з антідимной присадкою. Забороняється використовувати паливо невідомої марки.

Відомості про ремонти і результати оглядів кожної машини повинні заноситися в "Книгу огляду і ремонту локомотивів".

Під час руху заборонено висовуватися з кабіни локомотива і сходити з нього. При управлінні локомотивом машиніст повинен перебувати в кабіні.

Стоянка локомотива на ухилі допускається тільки в разі аварії або несправності, яка може викликати аварію.

Чи не дозволяється експлуатація локомотива без бічних і фронтальних кожухів. Бічні кожухи дозволяється знімати тільки при непрацюючому локомотиві.

При зчепленні вантажних візків з локомотивом діють відповідні правила. забороняється штовхати складу без тяги тільки кабінами.

Чи не дозволяється навантажувати локомотив понад допустимої навантаження.

Проводити будь-який ремонт на локомотиві дозволяється тільки при непрацюючому двигуні.

При русі локомотива по горизонтальному шляху або на ухилі машиніст локомотива повинен запобігти буксування тягових коліс у разі наїзду на перешкоду або на мокрому або замасленим рейці. Потрібно повернутися назад і знову плавним рухом зазначену ділянку подолати. Якщо і після зазначеної спроби не вдасться подолати цю ділянку рейки, то цю секцію підвісної шляху потрібно очистити насухо і лише після цього продовжувати рух.

При зносі тягових коліс до діаметра 340 мм їх потрібно замінити. При виявленні площині ширше 10 мм на циліндричній частині тягове колесо ролик потрібно також замінити. Всі колеса повинні мати однаковий діаметр і повинні бути виготовлені з одного матеріалу.

При зносі гальмівної накладки до 2 мм потрібно замінити накладки. Після заміни накладок гальма потрібно перевірити при загальмованому локомотиві на відрив.

Для з'єднання локомотива з обмежувачем швидкості застосовувати тільки з'єднувальні штанги заводського виготовлення.

Кожну зупинку локомотива за допомогою обмежувача швидкості потрібно вважати аварійним випадком і записати його в книзі огляду і ремонту локомотива.

Забороняється робота на несправних машинах, в тому числі:

1) при несправних: дизельному двигуні, трансмісії і пристроях теплового захисту і аварійної зупинки двигуна;

2) при несправних і не заправлених: пристроях для очищення вихлопних газів і охолодження двигуна, підвищеному вмісті шкідливих компонентів у вихлопних газах;

3) при несправних і засмічених пламегасители (по журналу перевіряється дата очищення полум'ягасників);

4) при відсутності або несправності стаціонарних засобів пожежогасіння і переносних вогнегасників;

5) при виявленні витоків і нещільності: в паливній, гідравлічної, водяний, масляної, повітряної та інших системах;

6) при підвищеному димлення двигуна, розрегульований системі подачі палива, порушених пломбах і маркуваннях системи подачі палива і кута випередження впорскування;

7) при порушеннях вибухобезпеки і вибухозахисту всмоктуючої і вихлопної систем двигуна;

8) при порушеннях вибухозахисту, блокувань і захистів електричного та іншого обладнання;

9) при несправних блокування, засобах захисту, швидкостеміра;

10) при несправних або не відрегульовані гальмах;

11) при несправних автоматичних приладах контролю вмісту метану.

12) результати огляду машини необхідно занести в " Шляховий лист машиністам на локомотив № ... ".

У шахтах допускається експлуатація машин, у вихлопних газах яких на будь-якому дозволяється за режимі концентрація оксиду вуглецю не перевищує 0,08% за обсягом, а концентрація оксидів азоту в перерахунку на NО 2 не перевищує 0,07% ч за обсягом (в перерахунку на N 2 O 5 - 0,035% за об'ємом).

Повітря в діючих підземних виробках при роботі машин з дизельним приводом не повинен містити отруйних газів більше гранично допустимих концентрацій (ГДК), в тому числі, оксидів азоту (в перерахунку на NO 2) більш 5 мг / м 3 (0,00025% за обсягом) і діоксиду азоту NО 2 + 2 мг / м 3 (0,0001% за обсягом), оксиду вуглецю більше 20мг / м (0,0017% за обсягом).

В шахту, на ділянку і в окремі виробки, якими проходять маршрути руху машин з дизельним приводом, повинен подаватися свіже повітря в кількості, що забезпечує розведення шкідливих компонентів вихлопних газів до ГДК, але не менш 5 м 3 / хв на 1 к.с. номінальної потужності дизельних двигунів.

Перевірка достатності витрати повітря для розрідження вихлопних газів повинна проводитися шляхом відбору і аналізу проб повітря в атмосфері виробок в період роботи розрахункового числа машин. Відбір проб повітря проводиться працівниками ДВГРС в присутності представника дільниці ВТБ шахти. За результатами аналізів допускається коригування витрати повітря, як у велику, так і в меншу сторону.

Відбір проб повітря повинен проводитися в пунктах, що характеризують рівень загазованості атмосфери вихлопними газами всіх одночасно працюючих машин, а також на посадах управління машинами і в місцях постійного перебування людей. Середній вміст шкідливих газів в повітрі за взятими пробами не повинно перевищувати встановлених санітарних норм.

Місця вимірів і відбір проб повітря, а також періодичність і форма представлення даних визначаються наказом керівника підприємства.

Аналіз складу повітря в місцях роботи машин повинен проводитися додатково в випадках зміни газової обстановки у виробках, в тому числі, при зміні схеми вентиляції або числа одночасно працюючих машин.

Кількість повітря в місцях роботи машин з дизельним приводом і вміст у ньому СО, СО 2 і О 2 повинен перевірятися не рідше двох разів на місяць працівниками дільниці ВТБ. У місцях виміру кількості повітря повинні бути дошки, на яких записуються: дата виміру, площа поперечного перерізу виробки, розрахункове і фактична кількість повітря, швидкість повітряного струменя, кількість працюючих машин з дизельним приводом.

При порушеннях або зміни встановленого вентиляційного режиму машини повинні бути зупинені, а їхні двигуни вимкнені. Про зміни або порушення схеми вентиляції повинно бути негайно повідомлено на ділянки, де працюють машини з дизельним приводом.

В процесі експлуатації машин, не рідше двох разів на місяць механіком дільниці ШТ, повинен проводитися завмер концентрацій оксиду вуглецю і оксидів азоту в нерозбавлених вихлопних газах при роботі двигунів: на максимальних обертах, на холостому ході і з повним навантаженням (при русі машини на підйом з розрахунковим вантажем). При цьому вміст оксидів азоту в перерахунку на NO 2 не перевищує 0,07% за обсягом і оксиду вуглецю не перевищує 0,08% за обсягом. Ці виміри повинні бути зроблені перед початком експлуатації двигуна в підземних умовах, після кожного ремонту, регулювання двигуна, при заправці дизельного двигуна паливом нової марки або тривалої перерви в роботі (більше двох тижнів). Відбір та аналіз проб вихлопних газів проводиться працівниками ДВГРС в присутності представника дільниці ВТБ шахти.

Дизельні двигуни при зупинці транспортних машин (гараж, тимчасова стоянка) тривалістю більше 5 хвилин повинні вимикатися, за винятком випадків випробування роботи двигунів.

Провітрювання пункту обслуговування машин з дизельним приводом повинна забезпечувати склад повітря, що відповідає санітарним нормам, але не менше ніж чотирикратний обмін повітря протягом години. У всіх пунктах обслуговування (гараж, тимчасова стоянка) повинні бути плакати із зазначенням максимально допустимого числа одночасно працюючих машин.

Швидкості руху машин з дизельним приводом в напрямку потоків повітря повинні відрізнятися від швидкості руху потоків не менш ніж на 0,5 м / сек. Рух з більш близькими за величиною швидкостями допускається лише в періоди розгони або гальмування машини. При перевезенні людей або вантажів відстань між які перебувають на одному шляху дизельними машинами має бути не менше 100 м.

Машиністи і слюсарі з обслуговування машин з дизельним приводом щоквартально повинні проходити інструктаж по вентиляції і техніки безпеки, пов'язаної з експлуатацією машин.

Зазор між найбільш виступаючою частиною габариту рухомого складу монорельсової дороги або вантажу, що перевозиться і кріпленням виробки повинен бути не менше 0,3 м і для проходу людей не менше 0,7. При швидкості руху 1 м / с і нижче допускається зазор 0,2метра. Зазор між днищем посудини (нижньої кромкою вантажу, що перевозиться) і грунтом вироблення повинен бути не менше 0,4метра. При перевезенні великогабаритного устаткування з письмового дозволу головного інженера шахти дозволяється зменшення зазору між нижньою кромкою вантажу, що перевозиться і грунтом вироблення або розташованим на грунті обладнанням до 0,2 м при виконанні наступних умов: супровід вантажу особою технічного нагляду; виключенні конвеєра і механічної блокування його пускача при доставці по конвейерізірованним виробках.

Забороняється розміщення в одній виробці коштів монорейкового і рейкового транспорту. У пересічних (сполученнях) виробок, обладнаних монорельсової дизельної дорогою і рейковим транспортом, повинна виключатися їх одночасна робота.

Резервуари, трубопроводи та апаратура в гаражі повинна мати надійне заземлення.

Вироблення з монорейковим транспортом і рухомий склад монорейкових доріг повинні бути оснащені засобами сигналізації та знаками безпеки відповідно до "Єдиними вимогами до сигналів і знаків у підземних виробках і на шахтному транспорті вугільних і сланцевих шахт", 1980р.

Склад монорельсової дороги повинен бути завантажений так, щоб між вантажами, що знаходяться на суміжних візках, витримувалося відстань, що забезпечує проходження складу на заокругленні і перегини шляху, але не менше 0,3 м. При цьому на всьому протязі траси дороги зазор між верхньою кромкою вантажу, що перевозиться і нижньою кромкою монорейкового шляху повинен бути не менше 50 мм.

Визначення кількості дизелевозів

Потрібне кількість дизелевозів і рухомого складу розраховується в кожному конкретному випадку аналогічно відповідному розрахунку для рейкової локомотивної відкатки.

Кількість дизелевозів і рухомого складу залежить від наступних факторів: Розмірів транспортної мережі та відстані доставки, кількості перевезених матеріалів, обладнання та людей, продуктивності локомотивних складів.

Загальна кількість робочих дизелевозів визначається в залежності від необхідної кількості машиносмен на добу і режиму їх роботи (числа робочих змін по доставці).

Дізелевозний парк, обслуговуючий шахту, складається з рейсових, допоміжних (для маневрової служби та допоміжних транспортних операцій), резервних машин і машин, що знаходяться в ремонті.

Визначимо можливу кількість рейсів за зміну одним дизелевозів:

де - тривалість зміни, ч .;

Коефіцієнт, що враховує час підготовки дізелевози до експлуатації;

Час одного рейсу, хв.

3,6 рейсів.

Потрібне число рейсів за зміну, виходячи з обсягу перевезеного матеріалу і устаткування, визначається:

рейсів. (185)

де - максимальний обсяг матеріалів перевозиться за зміну керівника підприємства;

Коефіцієнт нерівномірності надходження вантажу;

Максимальна вага вантажу, що перевозиться за один рейс, т;

Число рейсів з пасажирами, рейсів.

11,9 рейсів.

Потрібне кількість робочих дизелевозів визначається:

3,3 шт. (186)

Інвентарна кількість дизелевозів:

3,3 + 1 \u003d 4,3 шт. (187)

Приймаємо кількість дизелевозів 5 шт.

Фактична продуктивність одного дізелевози в зміну:

Км / см. (188)

де - середньозважена довжина відкатки, км

Можлива змінна продуктивність одним дизелевозів:

11 * 3.6 * 3 \u003d 118,8 км / см. (189)

Коефіцієнт використання дізелевози визначається:

Для перевезення допоміжного обладнання, матеріалів і людей по шахті буде потрібно 5 дизелевозів.

Висновок: застосування нової технологічної схеми допоміжного транспорту і використанні дизелевозів дозволяє поліпшити техніко-економічні показники шахти, знизити травматизм на допоміжному транспорті.