© Михайло Ожерельев

В автомобілі є досить багато вузлів, де для поділу труться використовуються густі мазеподібні продукти, звані пластичними мастилами. Про них і піде мова.

Пластичні мастила використовують для зменшення тертя і зносу вузлів, в яких створювати примусову циркуляцію масла недоцільно або неможливо. Наприклад, колісні і шкворневі підшипники, шарніри рульового управління і підвіски, карданні та шліцьові з'єднання і т.д. Раніше цей список був досить великий, а сьогодні ми бачимо, що в автомобілі частка пластичних мастил серед інших експлуатаційних матеріалів зменшується. Причина тому - застосування необслуговуваних вузлів на основі інноваційних конструкційних матеріалів (наприклад, заміна пари тертя «втулка-палець» на шарнір з високомолекулярної гуми). Однак там, де використання мазеобразную продуктів немає альтернативи, до них сьогодні пред'являються найсуворіші вимоги, в тому числі і екологічного характеру. Найчастіше відбувається так, що для кожного конкретного вузла, будь то сідельно-зчіпний пристрій або шарніри підвіски кабіни, рекомендується лише певна марка експлуатаційного матеріалу. Як вибрати правильний продукт? У цьому нам і належить розібратися.

І тверді, і рідкі

© Михайло Ожерельев

Пластичні мастила по консистенції займають проміжне положення між рідкими маслами і твердими мастильними матеріалами (графіту, наприклад). При невисокій температурі і відсутності навантаження мастило зберігає форму, надану їй раніше, а при нагріванні і під навантаженням починає слабо текти - настільки слабо, що зони тертя не покидає і через ущільнення не просочується.

© Михайло Ожерельев

Основні функції пластичних мастил не відрізняються від тих, що покладаються на рідкі масла. Все те ж саме: зниження зносу, запобігання задирів, захист від корозії. Специфіка лише в області застосування: придатність для змазування сильно зношених пар тертя; можливість використання в негерметизованих і навіть у відкритих вузлах, де є вимушений контакт з вологою, пилом або агресивними середовищами; здатність міцно триматися на змащуваних поверхнях. Дуже важливою властивістю пластичних мастил є тривалий термін експлуатації. Деякі сучасні продукти практично не змінюють своїх показників якості за весь період роботи в вузлі тертя і тому можуть закладатися одноразово, при складанні.

Якщо говорити про загальні недоліки мазеобразную субстанцій, то в першу чергу слід звернути увагу на відсутність охолодження (відводу теплоти) і виносу продуктів зносу із зони тертя. До слова, можливо тому деякі автовиробники, розробляючи такі вузли, як, наприклад, колісні маточини, нерідко віддають перевагу трансмісійних масел.

© Михайло Ожерельев

Найпростіша пластичне мастило складається з двох компонентів: масляної основи (мінеральної або синтетичної) і згущувача, під дією яких масло стає малорухливим. Загущувач - каркас мастила. Спрощено його можна порівняти з поролоном, що утримує своїми осередками рідина. Найчастіше в якості згущувача, зміст якого може становити від 5 до 30% від маси продукту, використовують кальцієві, літієві або натрієві мила (солі вищих жирних кислот). Найбільш дешеві кальцієві мастила, одержувані загущенням індустріальних мінеральних масел кальцієвими милами, - солідоли. Колись вони були настільки загальновживаними, що слово «солідол» стало повсякденним позначенням пластичного мастила взагалі, хоча це не зовсім коректно. Солідоли не розчиняються у воді і мають дуже високими протизносними діями, проте нормально функціонують лише в вузлах з робочою температурою до 50-65 ° С, що дуже обмежує їх застосування в сучасних автомобілях. А найбільш універсальні літолом - мастила, отримані загущення нафтових і синтетичних масел літієвими милами. Вони мають дуже високу температуру каплепадения (близько +200 ° С), виключно вологостійкі і працездатні практично в будь-яких навантажень і теплових режимах, що дозволяє використовувати їх практично всюди, де потрібно пластичне мастило.

© Михайло Ожерельев

Також в якості згущувача можуть застосовуватися вуглеводні (парафін, церезин, вазелін) або неорганічні сполуки (глини, силикагели). Глиняний загущувач, на відміну від мильної, що не розм'якшується при високих температурах, тому його часто можна знайти в складі тугоплавких мастил. А ось вуглеводневі загусники використовуються в основному для виробництва консерваційних матеріалів, оскільки їх температура плавлення не перевищує 65 ° С.

Крім основи і згущувача до складу мастила включають присадки, наповнювачі і модифікатори структури. Присадки практично ті ж, що використовуються в товарних маслах (моторних і трансмісійних), вони представляють собою маслорастворімих поверхнево-активні речовини та складають 0,1-5% від маси мастила. Особливе місце в пакеті присадок займають адгезійні, тобто клейкі компоненти - вони підсилюють дію загустителя і підвищують здатність мастила триматися на металі. Щоб підстрахувати роботу мастила в граничному тепловому і нагрузочном режимі, іноді в неї вводять тверді і нерозчинні в маслі наповнювачі - як правило, дісульфіт молібдену і графіт. Такі добавки зазвичай надають мастилі специфічний колір, наприклад, сріблясто-чорний (дісульфіт молібдену), синій (фталоціанід міді), чорний (вуглець-графіт).

© Михайло Ожерельев

Властивості і стандарти

Область застосування змащення визначається великим набором показників, серед яких межа міцності при зсуві, механічна стабільність, температура каплепадения, термічна стабільність, водостійкість і т.п. Але роль найбільш важливих характеристик відводиться температурі каплепадения і рівню пенетрации. По суті, саме ця пара є вихідним параметром для оцінки мастила.

Температура каплепадения показує, до яких меж можна нагріти мастило, щоб вона не перетворилася в рідину і, отже, не втратила своїх властивостей. Вимірюють її дуже просто: шматочок мастила певної маси нагрівають рівномірно з усіх боків, плавно підвищуючи температуру до тих пір, поки з нього не впаде перша крапля. Кордон каплепадения мастила повинна бути на 10-20 градусів вище максимальної температури нагріву вузла, в якому вона використовується.

© Михайло Ожерельев

Термін «пенетрація» (проникнення) своєю появою зобов'язаний методу вимірювання - показник густоти напіврідких тел визначається в приладі, званому пенетрометри. Для оцінки консистенції металевий конус стандартного розміру і форми під власною вагою протягом 5 з занурюють в мастило, нагріту до температури 25 ° С. Чим м'якше мастило, тим глибше увійде в неї конус і тим вище її пенетрація, і навпаки, більш тверді мастила характеризуються меншим числом пенетрации. До слова, подібні тести використовуються не тільки при виробництві мастил, а й в лакофарбовому бізнесі.

© Михайло Ожерельев

Тепер про стандарти. Відповідно до загальноприйнятої класифікації мастила прийнято розрізняти по області застосування і густоті. Відповідно до областю застосування мастила діляться на чотири групи: антифрикційні, консерваційні, ущільнювальні і канатні. Перша група розділена на підгрупи: мастила загального призначення, багатоцільові мастила, термостійкі, низькотемпературні, хімічно стійкі, приладові, автомобільні, авіаційні. Стосовно до транспортній сфері найбільшого поширення набули антифрикційні мастила: Багатоцільові (Литол-24, Фіол-2У, Зімол, Літа) і спеціальні автомобільні (ЛСЦ-15, Фіол-2У, ШРУС-4).

© Михайло Ожерельев

Щоб розрізняти продукти по консистенції, у всьому світі використовується американська класифікація NLGI (National lubricating Grease Institute), яка ділить мастила на 9 класів. Критерієм поділу є рівень пенетрації. Чим вище клас, тим густіше продукт. Пластичні мастила, які використовуються в автомобілях, частіше ставляться до другого, рідше - до першого класу. Для напіврідких продуктів, рекомендованих до використання в системах централізованого змащування, виділено два відокремлених класу. Вони позначаються кодами 00 і 000.

© Михайло Ожерельев

Раніше в нашій країні найменування мастил встановлювали довільно. В результаті одні мастила отримали словесне назва (Солідол-С), інші - номерний (№158), треті - позначення створив їх установи (ЦИАТИМ-201, ВНИИНП-242). У 1979 році був введений ГОСТ 23258-78, згідно з яким найменування мастила повинно складатися з одного слова і буквено-цифрового індексу (для різних модифікацій). Вітчизняні нафтохіміків цього правила дотримуються і сьогодні. Що ж стосується імпортної продукції, то за кордоном в даний час відсутня єдина для всіх виробників класифікація за експлуатаційними показниками. Більшість європейських виробників керуються німецьким стандартом DIN-51 №502, який встановлює позначення пластичних мастил, що відображає відразу кілька характеристик: призначення, тип базового масла, Набір присадок, клас NLGI і діапазон робочих температур. Наприклад, позначення K PHC 2 N-40 говорить про те, що дана пластичне мастило призначена для змащування підшипників ковзання і кочення (літера К), містить в своєму складі протизносні і протизадирні присадки (Р), проведена на базі синтетичного масла (НС) і відноситься до другого класу консистенції по NLGI (цифра 2). Максимальна температура застосування такого продукту становить +140 ° С (N), а нижній експлуатаційний межа обмежений планкою -40 ° С.

© Михайло Ожерельев

Деякі світові виробники застосовують свої власні структури позначень. Скажімо, система позначення пластичних мастил Shell має наступну структуру: марка - «суфікс 1» - «суфікс 2» -

клас NLGI. Наприклад, продукт Shell Retinax HDX2 розшифровується як мастило з дуже високими експлуатаційними характеристиками для агрегатів, що працюють в надзвичайно важких умовах (HD), що містить дісульфіт молібдену (X) і відноситься до другого класу консистенції NLGI.

Часто на етикетках зарубіжних продуктів присутня відразу два позначення: власна маркування та код за стандартом DIN. За аналогією з рідкими маслами найбільш повні вимоги до експлуатаційних матеріалів відображаються в специфікаціях автовиробників або виробників компонентів (Willy Vogel, British Timken, SKF). Номери відповідних допусків також наносяться на етикетку мастильного матеріалу поруч з позначенням його експлуатаційних властивостей, але основна інформація про рекомендованих до застосування продуктах і терміни їх заміни міститься в керівництві по обслуговуванню транспортного засобу.

© Михайло Ожерельев

мастила різних виробників (Навіть однакового призначення) змішувати не можна, так як вони можуть містити різні за хімічним складом присадки і інші компоненти. Також не можна змішувати продукти з різними загустителями. Наприклад, при змішуванні літевой мастила (Литол-24) з кальцієвої (солідол) суміш отримує найгірші експлуатаційні властивості. З пропонованих на ринку автомобільних пластичних мастил найдоцільніше вибирати ті, які рекомендовані виробником автомобіля.

Своєчасне обслуговування та змащування карданних валів відіграє важливу роль в роботі кардана. мастило карданного валу необхідно виконувати згідно з інструкцією по технічному обслуговуванню даної моделі автомобіля. Періодичність обслуговування карданних валів вантажного автомобіля, Легкового і сільгосптехніки відрізняється.

необхідно змащувати карданні вали після кожного миття в тому випадку, якщо мийка проводилася під високим тиском води. При очищення кардана водою під високим тиском не бажано направляти струмінь на брудозахисні пильовики і ущільненняхрестовин , Шліцьових пар, підвісних підшипників. Проникненню бруду і води може спричинити за собою передчасний вихід з ладу карданної передачі. Забороняється направляти струмінь води на ущільнення хрестовини і підвісного підшипника, якщо вони є необслуговуваних. Під час змащення видаляються не тільки вода і абразивні частки, а й продукти природного зносу.

Періодичність змащення карданних валів

|

Тип транспортного засобу |

періодичність змащення |

|

Вантажівки, автобуси, легкий комерційний транспорт далекого прямування |

Кожні 50000 км або один раз на рік |

|

Вантажівки, автобуси, легкий комерційний транспорт використовується в містах. |

Кожні 25000 км або один раз на півроку |

|

Вантажівки, які використовуються в кар'єрах, сільському господарстві, Лісозаготівлі, військова техніка, |

Кожні 12500 км або один раз в три місяці |

|

Індустріальні, промислові кардани |

Один раз на місяць або кожні 500 мотогодин |

Карданні вали оснащені прес-маслянки з конічною голівкою згідно DIN 71412, за допомогою якої можна виробляти додаткову мастило стандартними мастильними шприцами.

Мастило шліцьового з'єднання карданного валу

Точками мастила карданного валу єхрестовини карданів, підвісний підшипник і шлицевое з'єднання. Мастило проводиться не тільки через прес-маслянку. Щоб уникнути передчасного зносу карданного валу і продовжити його ресурс потрібно знати, що спільно з шарнірним з'єднанням необхідно також проводити мастило шліцьового з'єднання. У деяких випадках доводиться демонтувати карданний вал і змащувати шлицевую пару в розсунутому положенні, на знятому карданном валі. Для обслуговування шліцьовій частини карданного валу використовуються ті ж мастила та інструменти, що і для змащенняхрестовин. При першій установці карданного валу рекомендується перевірити наявність мастила в шліцьовій парі. При необхідності, для забезпечення достатнього запасу мастила на період до першого технічного обслуговування, додати близько 80г мастильного матеріалу.

Мастило хрестовин карданного валу

Не рекомендується використовувати пневматичні шприци для змащення хрестовин карданного валу. Щоб уникнути пошкодження ущільнень при проведенні мастильних робіт не допускається подавати мастило під тиском понад 2 МПа або сильними гідравлічними ударами. У разі використання пневматичного інструменту для змащення, є ймовірність пошкодження грязезащитного пильовика хрестовин через великий тиск і безконтрольної дозування. Використовуйте механічні шприци для змащення карданного валу.

Для обслуговування карданного валу необхідно застосовувати якісні мастила рекомендовані виробником автомобіля. Не допускається змішування мастильних матеріалами мають різні основи. Для прикладу, Літіумная і натрона (бікарбонатні) мастила є несумісними. При змішуванні таких матеріалів з несумісним хімічним складом відбувається реакція порушує змащувальні властивості. Мастило втрачає свої мастильні властивості і якість. Для обслуговування карданного валу, як мастильний матеріал, рекомендується використовувати пластичне мастило на основі літіум - наприклад CASTROL LMX

Найчастіше карданні вали призначені для експлуатації при температурах від - 35С до + 60С. У тому випадку, якщо умови експлуатації поза межах зазначеної температури, потрібно врахувати особливі умови при складанні технічного завдання на виготовлення карданної передачі.

Для вас:

- Безкоштовний огляд карданного валу.

- оперативне технічне обслуговування карданного валу в Санкт-Петербурзі.

CARDAN SPB - Продовжить ресурс кардана.

ДОСЛІДЖЕННЯ мастил В шліцьового з'єднання КАРДАННИХ ВАЛІВ автолісовози

Биков В.В., Капустін Р.П. (БГІТА, г.Брянск, РФ)

Research of greasings in connections of shaft of autotimber carrying vessels.

Карданна передача автолісовози складається з двох валів, з'єднаних шліцьовим з'єднанням, і шарнірів. Шлицевое з'єднання забезпечує зміну довжини карданних валів при прогині ресор. Зсув вала в шліцьовій втулці досягає 40 ... 50 мм, що обумовлює інтенсивне зношування сполучення у разі порушення герметичності з'єднання і через великі навантажень (крутний момент і осьові сили). При цьому можливі вигин і скручування труби карданного валу.

Кафедрою механізації лісової промисловості та лісового господарства (тепер кафедрою технічного сервісу) БГІТА проводяться дослідження зношування карданних передач лісовозних автомобілів з використанням різних мастильних матеріалів. З цією метою проводилися стендові дослідження. У зв'язку з появою нових мастильних матеріалів стендові дослідження продовжені, а також проведені спостереження за технічним станом шліцьових з'єднань карданних валів автолісовози в умовах їх експлуатації в лісгоспах Брянської області. Спостереження проведені за лісовозними автомобілями марок ЗІЛ-131, Урал-4320, МАЗ-509А і КамАЗ-5312 в сцепе з розпусками ТМЗ-802 і ГКБ-9383.

У заводських інструкціях з експлуатації автомобілів даються завищені нормативи періодичності заміни мастильних матеріалів в карданних передачах (до 20000 км пробігу). Специфіка роботи автолісовози: великі навантажувальні режими, рух по бездоріжжю і по воді, безгаражне зберігання і ін. Вимагають зниження нормативів періодичності мастильних операцій до 10000 км пробігу.

Застосування нових пластичних мастил сприятиме зниженню зносу шліцьових з'єднань карданних передач і підвищення терміну їх служби.

Для змазування шліцьових з'єднань карданних валів автомобілів застосовують складні за складом пластичні мастила. Як масляної основи мастил використовуються різні масла нафтового і синтетичного походження. Загустителями можуть бути мила жирних кислот, парафін, сажа та ін. Зміст загустителя в пластичних мастилах складає 10-20%. Розміри частинок дисперсної фази загустителя коливаються від 0,1 мкм до 10 мкм. Для поліпшення протизносних, протизадирних і консерваційних властивостей, в пластичні мастила додають присадки (до 5%).

До основних експлуатаційними характеристиками пластичних мастил відносяться: межа міцності, в'язкість, колоїдна стабільність, температура каплепадения, механічна стабільність і водостійкість.

Межа міцності характеризує здатність мастил утримуватися в вузлах тертя під впливом інерційних сил. Він залежить від температури, з підвищенням якої відзначається його зниження.

В'язкість пластичних мастил з підвищенням температури вузла знижується, погіршуючи тим самим свої протизносні властивості. Визначається вона при 10 з -1.

Температура, при якій падає перша крапля мастила, називається температурою каплепадения. По цій характеристиці мастила поділяють на низкоплавкие (t кп \u003d До 60 0 С), среднеплавкие (t кп \u003d Від 60 до 100 0 С) і тугоплавкі (t кп\u003e 100 0 С).

Мастило з поганою механічною стабільністю швидко руйнується, розріджується і випливає з вузлів тертя.

За типом загустителя мастила поділяються на мастила мильні на органічних і неорганічних загустителях і вуглеводневі мастила.

Для дослідження працездатності пластичних мастил, рекомендованих автозаводами для змазування шліцьових з'єднань карданних валів, прийняті мастило 158, літол-24 і фиол-2, основні фізико-хімічні і експлуатаційні властивості яких наведені в таблиці 1.

Таблиця 1 Фізико-хімічні та експлуатаційні властивості досліджуваних мастил.

|

Марка мастила |

приблизний склад |

температура кипіння, 0 С |

температурний межа працездатності |

колоїдна стабільність,% |

число пенетрации при 25 0 С, М, 10 -4 |

Межа міцності при 20 0 С, па |

водостійкість |

В'язкість при 0 0 С і 10с -1, Па · с |

||

|

дисперсная середовище |

Загусті- тель |

нижній |

верхній |

|||||||

|

Літол- 24 |

нафтове масло |

Літієве мило, антиокислительная, вязкостная |

220-250 |

500- 1000 |

водостійка |

|||||

|

мастило №158 |

нафтове масло |

Літієво-калиевое мило |

310-340 |

150- |

водостійка |

|||||

|

Фіол- 2 |

Суміш нафтових масел І-50 і веретенного |

Літієве мило, вязкостная, дисульфід молібдену |

265-295 |

водостійка |

||||||

Мастило №158, рекомендована для змащування карданних валів, не має повноцінної заміни, вона запобігає заїдання і задираки поверхонь тертя при високих навантаженнях, володіє хорошою водостійкістю, що відповідає експлуатаційним умови роботи карданних валів лісовозних автомобілів. Однак умови роботи автолісовози сприяють у разі порушення герметичності вимивання змащення і її витікання з шліцьового з'єднання вала, що обмежує термін її служби і вимагає частої заміни. Норма витрати пластичних мастил становить 0,25 - 0,30 кг на 100 л загальної витрати палива. Замінником може бути Литол-24.

Литол-24 є уніфікованою мастилом, володіє хорошою водостійкістю, витримує широкий діапазон температур і має хорошу механічну стійкість, при нагріванні не зміцнюється. Протягом тривалого часу зберігає працездатність при +130 0 С. (Робочі температури шліцьових сполучень карданних валів знаходяться в межах +60 0 С). Замінником є \u200b\u200bпластичне мастило поліпшеної якості Фіол-2.

Фіол-2 є багатоцільовий мастилом, що містить антиокислювальні, в'язкі, антикорозійні і антіізносние присадки. Вона водостійка й працездатна в широкому інтервалі швидкостей і навантажень. Це мастило має гарні консерваційними властивостями.

У таблиці 2 наведені результати вимірів сил тертя в шлицевом з'єднанні з випробуваними мастилами.

Таблиця 2 - Залежність сил тертя в шлицевом з'єднанні карданного валу при ході стиснення від часу напрацювання вала і виду мастила при навантажувальному моменті М кр \u003d 500 Нм, кН

|

вид мастила |

Час роботи, год |

||||||||||

|

Литол -24 |

5,33 |

3,185 |

задирака |

||||||||

|

мастило №158 |

2,85 |

2,67 |

2,18 |

задирака |

|||||||

|

Фіол-2 |

2,49 |

2,415 |

2,35 |

2,33 |

2,18 |

2,75 |

задирака |

||||

З таблиці 2 видно, що в початковий момент (період підробітки) сили тертя досить високі, потім зменшуються або залишаються постійними (наприклад, для змащення Фіол-2) до моменту появи задирака. Поява задирака викликає різке збільшення сил тертя і зношування. Якщо вал з задиром продовжувати відчувати, то зона задирака швидко розширюється, викликаючи нагрівання зони тертя, що призводить до збільшення сил тертя і інтенсивному зношування шліців. Мастило розріджується і втрачає антифрикційні властивості.

У таблицях 3 і 4 представлені дані по зношування шліців вала і втулки карданного валу.

Таблиця 3 - Динаміка зношування шліців вала в залежності від виду застосовуваної мастила при навантажувальному моменті М кр \u003d 400 Нм, мм

|

Час роботи, год |

||||||||||

|

мастило №158 |

||||||||||

Таблиця 4 - Динаміка зношування шліців втулки в залежності від виду застосовуваної мастила при навантажувальному моменті М кр \u003d 400 Нм, мм

|

вид мастила |

Час роботи, год |

|||||||||

|

Литол-24 |

0,048 |

0,366 |

задирака |

|||||||

|

мастило №158 |

0,017 |

0,05 |

0,217 |

0,667 |

задирака |

|||||

|

Фіол-2 |

0,008 |

0,015 |

0,015 |

0,005 |

0,005 |

0,017 |

0,002 |

0,025 |

задирака |

|

Характер зношування шліців свідчить про наявність так званого гарячого заїдання, так як руйнування тонкої масляної плівки відбувається під впливом навантаження і підвищених температур в зоні контакту тіл, де утворюються осередки схоплювання. Цей процес характеризується інтенсивним зношуванням, про що свідчать дані таблиці.

Якість мастила є найважливішим фактором, Що впливає на процес заїдання і зношування шліців. Кращі результати при випробуваннях показала мастило Фіол-2, з якої шлицевое з'єднання працювало без помітного зносу до появи задирака, тобто до тих пір, поки мастило зберігала свої функціональні властивості. Мастило №158 займає проміжне положення між мастилами Літл-24 і Фіол-2. Напрацювання шліцьового з'єднання до появи задирака зі змазкою Літол-24 склала 20 год, з мастилом №158 - 60 год, з мастилом Фіол-2 - 140 ч.

Проведені дослідження працездатності мастил в шлицевом з'єднанні карданних валів автомобілів ЗІЛ і КамАЗ показали, що найменший ресурс шлицевое з'єднання має з вживаною в даний час мастилом Літол-24, найбільший - з мастилом Фіол-2.

Періодичність заміни мастил знизити до 10000 км пробігу з метою виключення виникнення задирів в шлицевом з'єднанні карданних валів лісовозних автопоїздів.

література

Биков, В.Ф., Капустін, Р.П., Шувалов, А.В. Дослідження працездатності карданних валів автолісовози / В.Ф.Биков, Р.П.Капустін, А.В.Шувалов. // Експлуатація лісовозного рухомого складу. Міжвузівський сб.- Свердловськ: Вид-во УПІ ім. С.М.Кірова, УЛТІ ім. Ленінського комсомолу, 1987.- С. 11-14.

Васильєва, Л.С. Автомобільні експлуатаційні матеріали: Учеб.для вузів /Л.С.Васільева - М .: Наука-Пресс, 2003. 421с.

Балтенас, Р, Сафонов, А.С., Ушаков, А. І., Шергаліс, В. трансмісійні масла. Пластичні мастила / Р.Балтенас, А.С.Сафонов, В.Шергаліс - СПб .: ТОВ «Вид-во ДНК», 2001.- 209с.

02.06.2017Привіт, друзі!

Сьогодні ми поговоримо про змащення для шліцьових з'єднань. Для цього проаналізуємо особливості роботи цього виду з'єднань і характер тертя в них.

Отже, шлицевое з'єднання це з'єднання вала (охоплюється поверхні) і отвори (що охоплює поверхні) за допомогою шліців (пазів) і зубів (виступів), радіально розташованих на поверхнях вала і отвору. Забезпечує можливість осьового переміщення деталей уздовж осі.

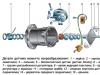

Мал. 1 Шліцьові з'єднання

Звичайно, шлицевое з'єднання це рухоме з'єднання, що дозволяє валу, який передає обертання, збільшуватися й зменшуватися під час роботи. Силова передача обертання характеризується обертовим моментом, який обумовлює відповідні контактні тиску між бічними поверхнями шліців.

Таким чином, пара тертя шліц-зуб за характером тертя є різновидом лінійного підшипника ковзання. Особливостями роботи шліцьових з'єднань в складі карданних валів і приводних шпинделів є мала швидкість ковзання і високі питомі тиску. Це створює нестійкий еластогідродінаміческій режим тертя, що переходить в граничне тертя.

Рис.2 Шлицевое з'єднання карданного валу

Мастила для захисту вузлів при граничному режимі тертя обов'язково повинні містити тверді мастильні добавки, покликані посилити дію присадок, настільки малоефективних при малих швидкостях ковзання. Зазвичай це графіт або дисульфід молібдену. Якщо графіт краще при високотемпературному застосуванні, то дисульфід молібдену більш ефективний трибологічних.

Трибология - наука про тертя і явищах, які супроводжують тертя. Трибологічні властивості мастила це поєднання протизносних і протизадирних властивостей.

Як приклад мастила на основі дисульфіду молібдену для шліцьових з'єднань приведу популярну мастило від російської компанії ARGO. Ось її характеристики:

|

характеристика |

метод |

|

|

Загущувач |

||

|

Класифікація мастил |

||

|

колір мастила |

візуально |

Темно-сірий |

|

Клас консистенції NLGI |

||

|

Пенетрація 0,1 мм |

||

|

В'язкість базового масла при 40ºС, мм2 / с |

||

|

Температура каплепадения, ºС |

||

Навантаження зварювання 3920 Ньютонів - досить високий показник протизадирних властивостей, що дозволяє використовувати в самих високонавантажених шліцьових з'єднаннях. У низько- і средненагруженних шліцах, наприклад, легкових автомобілів настільки «потужну» мастило використовувати не обов'язково. Цілком ефективні тут універсальні автомобільні мастила. Ось ще один приклад мастила від АРГО для універсального автомобільного застосування -:

|

характеристика |

метод |

|

|

Загущувач |

||

|

Діапазон робочих температур, ºС |

||

|

Класифікація мастил |