Технологічні мастила безпосередньо в процесі прокатки шляхом подачі в осередок деформації між смугою і валками застосовуються в обов'язковому порядку при холодної прокатки листів. Однак останнім часом технологічні мастила знаходять все більш широке застосування і в процесі гарячої прокатки листового металу в основному на ШСГП. Їх використання дозволяє підвищити ефективність виробництва прокату, знизити витрату енергії і знос валків, зменшити зусилля на валки, знизити температуру робочих валків, зменшити величину коефіцієнта тертя, скоротити кількість дефектів, знизити окалинообразования, підвищити якість поверхні смуги, а також підвищити продуктивність стану і поліпшити якість прокату.

У той же час, під час гарячої прокатки існують несприятливі умови для утворення і утримання рівномірного мастильного шару на валку або смузі.

Перша проблема полягає в тому, що вода, яка застосовується для охолодження валків, не тільки змиває масло з поверхні валка, а й погіршує адгезію масла до металевої поверхні. Також, в осередку деформації мастило знаходиться під дією високого тиску і температури, які призводять до розкладання мастила. Однак її горіння в осередку деформації не відбувається через малу (соті частки секунди) часу знаходження в осередку деформації.

У зв'язку з наявністю таких екстремальних умов, до мастилі висувають такі вимоги:

- мастило повинна забезпечувати ефективне зниження сили тертя і зносу валків;

- не змивати з валків і не видавлюватиметься з осередку деформації, утворюючи рівномірну плівку;

- не викликати корозії обладнання та металу, що прокочується;

- бути доступною, дешевої і недефіцитних;

- задовольняти вимогам санітарії і гігієни;

- бути технологічною з точки зору подачі в осередок деформації;

- легко віддалятися з поверхні готового прокату після охолодження.

Основний ефект від застосування технологічних мастил полягає в зниженні сили прокатки, що в свою чергу впливає на зниження витрат електроенергії на прокатку

(Таблиця 3).

Таблиця 3 Витрата електроенергії при прокатці аркушів з мастилом і без на ТЛС 2300 Донецького металургійного заводу

Таблиця 3 Витрата електроенергії при прокатці аркушів з мастилом і без на ТЛС 2300 Донецького металургійного заводу Таким чином, питома витрата електроенергії, споживаної на прокатку з використанням мастила в чистової кліті товстолистового стану 2300, знизився на 5,3 ... 12,5%.

В цілому, переваги застосування мастил під час гарячої прокатки наступні:

- збільшення стійкості валків по зносу на 50 ... 70%, за рахунок чого знижуються втрати часу на перевалку валків і підвищується продуктивність на 1,5 ... 2%;

- зниження сили прокатки на 10 ... 20%, за рахунок чого забезпечується економія електроенергії на 6 ... 10%, зменшується прогин валків і підвищується точність прокатки;

- зниження теплопередачі від гуркоту до валянням, за рахунок чого знижується пікове значення температури поверхні валків на 50 ... 100 ºС, знижується рівень термічних напружень в валці і підвищується його стійкість, а також зменшуються втрати тепла гуркотом;

- «м'якші» умови роботи валків сприяють зменшенню числа валків, які списуються через викришування поверхні, в кілька разів;

- поліпшується якість поверхні листів за рахунок чистоти поверхні валків;

- змінюється фазовий склад окалини - знижується її твердість, що полегшує її видалення. Кількість окалини зменшується в 1,5 ... 2 рази.

Види мастил для гарячої прокатки

Мастила, які використовуються під час гарячої прокатки по агрегатному стані можна розділити на: тверді, пластичні (консистентні) і рідкі. За походженням виділяють мастила, що грунтуються на застосуванні неорганічних (графіт, тальк і ін.), Органічних (мінеральні масла, жири та ін.) Матеріалів, і синтетичні мастила (наприклад, використання розчинних у воді полімерів). На рис. 23 подано класифікацію технологічних мастильних засобів, що застосовуються під час гарячої прокатки.

Мал. 23. Класифікація технологічних мастил для гарячої прокатки сталі

Мал. 23. Класифікація технологічних мастил для гарячої прокатки сталі тверді мастила в основному виготовляються на основі графіту у вигляді брикетів. Шар мастила наносять на валок шляхом притиснення брикету до поверхні обертового валка.

Однак конструктивні труднощі кріплення брикетів і складність тонкого дозування не дозволили цим змащенням отримати широке застосування.

технологічні мастила на основі рідкого скла , Наносяться на поверхню смуги. Однак, незважаючи на високу ефективність, вони не знайшли широкого застосування на станах через труднощі рівномірного нанесення на всю поверхню смуги і видалення скляній плівки з поверхні готового прокату. Також такі мастила несприятливо впливають на умови роботи персоналу табору.

Консистентні і пастоподібні мастила також досить ефективні, але через труднощі тонкої дозування теж не знайшли широкого промислового застосування. Сольові мастила застосовуються у вигляді водних розчинів, які можна наносити на заготовку до її нагрівання в печі. Однак такі мастила викликають підвищену корозію деформованого металу і обладнання.

Найбільш раціональним, як показали результати досліджень і досвід застосування мастил на промислових станах, є використання рідких технологічних мастил, Які можуть застосовуватися в чистому вигляді, у вигляді емульсій, водомасляного сумішей, у вигляді розчину один в одному, розплаву і т.д. Характеристики рідких мастильних систем представлені в таблиці 4.

Таблиця 4

В якості технологічної мастила під час гарячої прокатки запропоновані складні суміші таких складів: суміш мінерального масла з рослинним, мінерального з касторовою і добавками окису парафіну, поліоксілетіленсолбутан, мастила на основі жирів і інші суміші. Для підвищення ефективності мастила в якості спеціальних добавок можна використовувати жири та жирні кислоти. Характеристика деяких масел, які можуть бути використані в якості технологічної мастила для гарячої прокатки наведена в таблиці 5.

Таблиця 5

Таблиця 5 Характеристика масел, які можуть бути використані в

як технологічного мастила для гарячої прокатки

Способи нанесення мастил

Мастило можна наносити як на смугу, так і на прокатні валки. При нанесенні на смугу мастило повинна бути негорючою (солі, силікатні розплави), її наносять або перед прокатної кліттю або на заготовку перед нагріванням в печі, однак, як уже говорилося, дані способи не знайшли широкого застосування.

Тому основним є спосіб нанесення мастила на прокатні валки. Існують різні способи подачі технологічних мастил на валки:

- Введення разом з охолоджувальною рідиною через колектори охолодження;

- Розбризкування за допомогою форсунок;

- Нанесення контактними пристроями;

- Розпилення повітрям або парою.

Вибір способу залежить від конкретних умов застосування: типу стану, температури прокатки, металу, що прокочується, швидкості прокатки. Розглянемо перераховані вище способи.

Введення мастила разом з охолоджувальною рідиною через колектори охолодження

За цим способом мастило вводиться в трубопровід системи охолодження безпосередньо перед колектором подачі води на прокатні валки. Така система досить проста, однак при її використанні існують певні труднощі з забезпеченням точного дозування мастила і утворенням рівномірної мастильної плівки.

Розглянемо як приклад подачу мастила на валки сортового стану (рис. 24). На сортовому стані гарячої прокатки валки охолоджуються водою, яка подається насосом по трубопроводу через колектори охолодження безпосередньо в калібри.

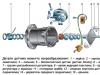

Мал. 24. Система технологічної мастила при приготуванні суміші в колекторах: 1 - насос подачі охолоджуючої води; 2 - трубопровід; 3 - насос подачі масла; 4 -трубопровод подачі масла; 5 - клапан; 6 - колектори охолодження; 7 - прокатні валки; 8 - гуркіт

Мал. 24. Система технологічної мастила при приготуванні суміші в колекторах: 1 - насос подачі охолоджуючої води; 2 - трубопровід; 3 - насос подачі масла; 4 -трубопровод подачі масла; 5 - клапан; 6 - колектори охолодження; 7 - прокатні валки; 8 - гуркіт Мастило в вигляді суміші мінерального масла з жировими присадками подають насосом по трубопроводу в магістраль подачі води, де вона, під впливом турбулентності, змішується з водою, і отримана водомасляного суміш з колекторів надходить в калібри валків. При відсутності гуркоту в клітях подача мастила припиняється за рахунок спрацьовування клапана, наявність гуркоту в валках контролюється за допомогою спеціальних датчиків.

Розбризкування за допомогою форсунок

Для реалізації даного способу в просторі прокатної кліті необхідна установка форсунок для подачі змащувальну рідини на робочі валки. Схеми автономної подачі мастила на валки четирехвалкових клітей безперервних широкосмугових станів наведені на рис. 25. При використанні даного способу мастило попередньо готується в спеціальному баку, а потім подається на валки. У багатьох випадках передбачають подачу мастила на опорні валки, при цьому кількість форсунок для подачі мастила на нижні валки більше, ніж на верхні.

Мал. 25. Схеми подачі технологічного мастила на валки: а - стан тисячі сімсот двадцять п'ять в Піттсбурзі (США), б - стан в Равенскрейге

Мал. 25. Схеми подачі технологічного мастила на валки: а - стан тисячі сімсот двадцять п'ять в Піттсбурзі (США), б - стан в Равенскрейге (Англія), в - стан 1725 фірми «Шарон стіл» (Англія), г - стан 1525 фірми «Шарон стіл» (Англія), д - подача мастила в осередок деформації, е - комбінований спосіб подачі мастила (автономно на верхній опорний валок і спільно з охолоджувальною водою на нижній робочий валок), ж - подача мастила при односторонньому охолодженні валків

На рис. 26 представлена \u200b\u200bсистема нанесення мастила на робочі валки фірми Siemens.

Мал. 26. Пристрій для нанесення мастила на робочі валки (а), конструкція форсунок (б) і розташування пристрою в робочій кліті (в): 1 - трубопроводи води і мастила, 2 - форсунки, 3 - ущільнювальна стрічка

Мал. 26. Пристрій для нанесення мастила на робочі валки (а), конструкція форсунок (б) і розташування пристрою в робочій кліті (в): 1 - трубопроводи води і мастила, 2 - форсунки, 3 - ущільнювальна стрічка Основні форсунки для розбризкування мастила встановлюються з робочою боку валків, а з вихідною боку встановлюються форсунки для охолодження валків. Приготування водомасляного суміші виробляється безпосередньо в самій форсунці, а рівномірний розподіл суміші по поверхні валка забезпечується ущільнювальною стрічкою.

Мал. 27. Подача мастила в калібр кліті сортового стану

Мал. 27. Подача мастила в калібр кліті сортового стану Використання форсунок можливо і на сортових станах. В цьому випадку форсунки встановлюються так, щоб мастило відразу потрапляла безпосередньо в калібр (рис. 27).

Нанесення контактними пристроями

За цим способом мастило наноситься з допомогу контактних пристроїв, які притискаються до валку. Контактує елемент, який являє собою металевий або текстолітовий короб, заповнений мастилом, по периметру постачають еластичним зносостійким матеріалом, який віджимає воду з валка і утримує мастило в пристрої. Також можливе нанесення мастила за допомогою пористого матеріалу, або шляхом притиснення брикетів. Спосіб дозволяє використовувати мастило, як в твердому, так і в пастообразном або рідкому стані.

Система для нанесення мастила контактним способом включає в себе 2 підсистеми:

- підсистема зберігання і приготування мастила;

- підсистема подачі мастила на валки робочої кліті.

Перша підсистема включає в себе резервуари для зберігання концентрованої рідкої мастила, ємності для приготування суміші необхідної концентрації і температури. Друга підсистема складається з насосів, фільтрів, запірної і регулюючої арматури, магістралей для транспортування мастила і пристроїв для нанесення мастила на валки.

Схему пристрою для контактного нанесення мастила на валки четирехвалковую кліті ШСГП представлена \u200b\u200bна рис. 28.

Мал. 28. Система для подачі мастила на валки контактним способом: 1 - бак; 2 - зливний патрубок; 3 - запірний вентиль; 4 - фільтр; 5 - насос; 6 - манометр; 7 - клапан; 8 - блок управління; 9 - датчик наявності смуги в кліті; 10 - смуга; 11 - валки; 12 - контактний пристрій для нанесення мастила

Мал. 28. Система для подачі мастила на валки контактним способом: 1 - бак; 2 - зливний патрубок; 3 - запірний вентиль; 4 - фільтр; 5 - насос; 6 - манометр; 7 - клапан; 8 - блок управління; 9 - датчик наявності смуги в кліті; 10 - смуга; 11 - валки; 12 - контактний пристрій для нанесення мастила Контактний пристрій являє собою текстолітовий короб, який ущільнений по контуру повстю і відкритою стороною притиснутий до валянням. Водо-масляна суміш (концентрація масла 6 ... 8%) готується в баку ємністю 9 м 3 шляхом продувки паром і повітрям протягом 20 хвилин. Суміш підігрівається до 50 ... 60 ° С. Мастило подається тільки в той момент, коли смуга знаходиться в кліті, що контролюється датчиком. Система має два контури, перший використовується для перемішування суміші, другий для подачі суміші на валки.

Розпилення повітрям або парою

Даний спосіб передбачає створення так званого масляного туману всередині робочого простору прокатної кліті. Масло надходить у всмоктувальну камеру ежектора, де змішується з робочим середовищем і у вигляді масляного туману направляється до контактних пристроях, Де розпорошується по поверхні валків.

Незважаючи на всі переваги з точки зору ефективності нанесення мастила, даний спосіб має ряд істотних недоліків. По-перше, доводиться застосовувати досить складне устаткування і повністю ізолювати робочий простір кліті. По-друге, масляний туман створює небезпечні умови для здоров'я робітників стану.

ОПИС ВИНАХОДИ

Винахід відноситься до області техніки, пов'язаної з розробкою і застосуванням способів мастила ковзної поверхні лиж (систем нанесення покриттів на ковзаючу поверхню лиж).

Заняття лижним спортом, так само як лижні прогулянки і походи, неможливо уявити без використання спеціальних покриттів (лижних мастил). Лижні мастила застосовують для того, щоб лижі добре ковзали - лижники кажуть «котили», і не виникали тому - на мові лижників «тримали». Тому все мастила поділяють на дві великі групи: мазі ковзання або парафіни, які забезпечують найкраще ковзання, і мазі тримання, які забезпечують відсутність прослизання, «тримають».

Парафін (мазі ковзання) поділяються на дві групи: без фтору (прості) і фтористі, що забезпечують краще ковзання. При застосуванні парафінів з добавками фтору враховується не тільки температура повітря, але і його вологість, а також тип і структура снігу.

Поверхня, що ковзає сучасних лиж виконана з поліетиленів різних сортів. У гоночних моделях лиж ковзаюча поверхня виготовляється з аморфних поліетиленів з високим молекулярною вагою. Розрізняються вони вмістом добавок, наприклад, графіту (чорна ковзна поверхня) або фтороуглерода (кольорові вкраплення в пластиці), «впекается» в структуру пластика. Поліетилен складається з маленьких кристалів, оточених менш структурованим аморфним матеріалом.

При нанесенні покриттів по сучасним технологіям, Тобто при нагріванні ковзної поверхні лиж, деякі з кристалів матеріалу покриття починають плавитися перш, ніж весь матеріал (при температурі приблизно 135 ° С). Коли матеріал мастила вплавляется праскою в ковзаючу поверхню, рідкий парафін проникає між кристалами і змішується з аморфним матеріалом. Це означає, що відбувається не тільки насичення ковзної поверхні матеріалом мастила, але і безпосередньо змінюється її хімічна структура.

Обробка поверхні лижі мастилом не тільки покращує якість ковзання, а й оберігає поверхню від механічного руйнування кристалами льоду, механічними забрудненнями снігу.

На жаль, навіть якісно нанесене парафиновое покриття руйнується при експлуатації лиж і туристу доводиться повторювати трудомістку операцію практично щодня, а спортсмену - багаторазово протягом змагань. У зв'язку з цим, необхідність застосування ефективного способу нанесення ковзають покриттів, здатного забезпечити високу якість ковзання і тривалість експлуатації, є актуальною.

Відомий спосіб мастила ковзної поверхні лиж, що полягає в тому, що нанесення мастила здійснюють електропраскою, забезпеченим обертається щіткою, на якій розташована брусок лижної мазі. Нагріте праска переміщують по ковзної поверхні лижі, нагріваючи її, і одночасно з цим, що обертається щітка захоплює частинки мазі і завдає її на нагріту поверхню лижі.

Відомий також спосіб мастила ковзної поверхні лиж, реалізований за допомогою пристрою - плити, в якій встановлений плоский електронагрівальний елемент. На плиті змонтована ємність з лижної маззю, забезпечена прес-маслянки, що приводиться в дію важелем, вільний кінець якого змонтований на рукоятці. Пересуваючи пристрій по поверхні лижі, спортсмен дозує вручну кількість що подається на лижу мазі.

Застосовується також спосіб за патентом, при реалізації якого лижа встановлюється в похилому положенні на спеціальному стенді ковзаючою поверхнею назовні. Уздовж цієї поверхні розміщено сопло, що переміщується вгору-вниз по напрямних і поєднане трубопроводом з ємністю для розігріву лижної мазі.

Недоліком всіх описаних аналогів є: по-перше, - відсутність контролю температури поверхні лижі і, отже, нерівномірний її нагрівання по довжині, що обумовлює перегрів мастила і пропали поверхні лижі; а по-друге, - недостатнє заповнення наявних на ковзної поверхні лижі пір і мікротріщин мастилом, що погіршує її бігові властивості.

Найбільш близьким до пропонованого технічного рішення є спосіб нанесення мастила на ковзаючу поверхню лижі за патентом, прийнятому за прототип. Спосіб полягає в нанесенні матеріалу мастила на ковзаючу поверхню лиж, здійсненні енергетичного впливу і рівномірному розподілі мастила.

У прототипі лижі розміщують в контейнері, потім наносять мастило на їх ковзаючу поверхню з розігрівом поверхні і мастила. Перед нагріванням контейнер, з поміщеними в нього лижами, герметизують. Лижі в контейнері поміщають на упори, виконані з матеріалу мастила, між якими по всій довжині лиж, з боку їх ковзної поверхні, рівномірним шаром насипають мастило в вигляді порошку. Потім з контейнера відкачують повітря до вакууму 0,2-0,9 атм і нагрівають протягом 4-20 хв внутрішній об'єм контейнера з розташованими в ньому лижами і мастилом до 70-90 ° С. Після закінчення нагрівання тиск всередині контейнера підвищують до 1-3 атм і підтримують його протягом 1-3 хв і потім лижі витягають.

Прототип дозволяє частково усунути недоліки відомих способів, Проте володіє наступними істотними недоліками:

1. Не забезпечує глибокого проникнення матеріалу мастила в структуру полімерного покриття лижі. Поліпшити проникнення можливо тільки шляхом підвищення температури (зниження в'язкості мастила і розширення пір полімерного покриття). Однак такий шлях на практиці реалізувати неприпустимо через меншу температури плавлення кристалів полімерного покриття, в порівнянні з температурою плавлення навколишнього їх аморфного матеріалу, в який повинен проникати парафін. На практиці це призводить до прожогам ковзної поверхні і псування лиж.

2. Не забезпечує тривалого знаходження на ковзної поверхні і виділення матеріалу мастила на поверхню з глибини матеріалу лижі при експлуатації лиж. В результаті відбувається звільнення пригладжених парафіном ворсинок полімерного матеріалу поверхні лижі і утворення нових. При ковзанні ці ворсинки знижують швидкість і їх необхідно або зрізати (шліфувати), або вплавлятися в поверхню. І те й інше призводить до погіршення якості ковзної поверхні і зниження терміну експлуатації дорогих лиж.

Завдання, на вирішення якої спрямовано винахід, полягає в усуненні недоліків існуючого способу і створенні нового способу, здатного забезпечити рівномірне нанесення мастила і краще заповнення мікропор на поверхні ковзання лижі, здійснити рівномірне нанесення мастила на ковзаючу поверхню лижі при температурі, нижче температури плавлення матеріалу ковзної поверхні і здійснити глибоке проникнення парафіну в її пори.

Проведений аналіз реалізованих в даний час способів мастила ковзної поверхні лиж показав їх неспроможність і необхідність пошуку нової технології нанесення покриттів на ковзаючу поверхню лиж. Очевидно, що така технологія повинна забезпечувати глибинне проникнення парафіну в структуру полімерного матеріалу ковзної поверхні при температурі, меншій температури його плавлення при одночасній полірування поверхні і видаленні ворсинок.

суть пропонованого технічного рішення полягає в нанесенні матеріалу мастила на ковзаючу поверхню лиж, здійсненні енергетичного впливу, рівномірному розподілі матеріалу мастила уздовж ділянок ковзної поверхні лиж, причому енергетичний вплив здійснюють за допомогою електромеханічного перетворювача, що має плоску випромінює поверхню і обмежувач, що забезпечує регульований зазор між випромінюючої поверхнею і ковзаючою поверхнею лижі . У зазор вводять мастило і на матеріал мастила впливають ультразвуковими коливаннями в діапазоні частот 20 ... 100 кГц, з інтенсивністю, достатньою для виникнення кавітації в матеріалі мастила. Переміщенням перетворювача, уздовж ковзної поверхні лиж, здійснюють формування шару мастила між випромінюючої поверхнею перетворювача і ковзаючою поверхнею лиж, а швидкість переміщення перетворювача встановлюють залежно від в'язкості і кавитационной міцності матеріалу мастила.

Аналіз функціональних можливостей різних методів енергетичного впливу на ковзаючу полімерну поверхню лиж дозволив встановити ефективність застосування ультразвукових технологій, заснованих на явищах ультразвукової просочення, низькотемпературної зварювання, зниження в'язкості, дегазації.

Ультразвукові технології, стосовно до вирішення проблеми підготовки ковзної поверхні лиж, дозволяють реалізувати такі технологічні процеси:

1. Ультразвукову просочення, засновану на звукокапілярном ефекті і зниженні в'язкості матеріалів, здатну забезпечити введення розплавленого матеріалу мастила глибоко в матеріал поверхні при низьких температурах, Тобто без термічного пошкодження поверхні. У процесі введення ультразвукових коливань відбувається прискорення молекул мастила за рахунок виникає в ній кавітації і більш глибоке їх проникнення в ковзаючу поверхню лижі. При введенні ультразвуку в мастило відбувається його дегазація, що забезпечує рівну поверхню парафинового покриття, без газових бульбашок - пустот.

2. Ультразвукову зварювання, реалізовану при температурах нижче температури плавлення, що з'єднуються і засновану на багаторазовому прискоренні процесів дифузії. Вона забезпечує не тільки інтенсифікацію проникнення парафіну в полімерне покриття, але і дозволяє руйнувати і вваривать в поверхню лижі утворилися на ній волоски (ворсинки).

3. Пом'якшення мастила (переклад в в'язкопластичний стан), що відбувається при температурі нижче температури її плавлення за рахунок зниження в'язкості матеріалу, що піддається УЗ впливу. Можливо, також, низькотемпературне розпорошення матеріалу мастила при застосуванні ультразвукових коливань високої інтенсивності.

До безперечних достоїнств ультразвукової технології слід віднести, також, можливість виключення безпосереднього механічного контакту поверхні ультразвукового перетворювача з оброблюваної поверхнею. Вплив здійснюється через тонкий шар (0,5 ... 3 мм) рідкого матеріалу мастила в кавітуючими стані. Це виключає розігрів ковзної поліетиленовою поверхні до температури плавлення або розкладання поліетилену.

Запропонований спосіб мастила ковзної поверхні лиж пояснюється фіг.1, на якій прийняті наступні позначення:

1 - коливальна система, 2 - пьезокерамические елементи, 3 - відображає накладка, 4 - корпус, 5 - захисний корпус, 6 - вентилятор, 7 - підкладка, 8 - завзяте кільце, 9 - лижа, 10 - ковзаюча поверхня лижі, 11 - мастильний кавітуючими матеріал.

Для практичної реалізації запропонованого способу нанесення мастила на ковзаючу поверхню лижі 10 використовуються п'єзоелектричний коливальна система 1 (фіг.2) і здійснює її електричне живлення електронний генератор (не показаний). Реалізація запропонованого способу здійснюється наступним чином. На ковзаючу поверхню лижі 10 наноситься матеріал мастила 11, після чого відбувається забезпечення контакту ультразвукової коливальної системи з наноситься покриттям і введення ультразвукових коливань. При цьому відбувається поглинання УЗ коливань в матеріалі мастила 11 і мастило стає рідкою, в ній починаються кавитационні процеси, при яких вибухи (закривання) кавітаційних бульбашок забезпечують проникнення мастила в глиб ковзної поверхні лижі 10.

Для практичної реалізації запропонованого способу створено спеціалізоване малогабаритне обладнання, що забезпечує необхідну і достатню потужність випромінювання на заданій площі обробки.

Обладнання включає в себе:

1) спеціалізовану ультразвукову коливальну систему 1 (див. Фіг 2), що має розмір робочої поверхні, що перевершує ширину ковзної поверхні лижі і забезпечує рівномірний розподіл ультразвукових коливань на поверхні, що випромінює для забезпечення рівномірного розм'якшення і нанесення парафіну по всій ширині лижі;

2) генератор електричних коливань ультразвукової частоти для харчування коливальні системи, що забезпечує регулювання вихідної потужності і стабілізацію ультразвукового впливу в процесі обробки поверхні лиж.

Технічний результат полягає в створенні нового способу, що дозволяє підвищити якість нанесеного на ковзаючу поверхню лиж покриття, підвищенні продуктивності процесу при одночасному зменшенні енерговитрат і виключення необхідності застосування систем термічного нагріву. Ефект досягається за рахунок оптимізації параметрів енергетичного і тимчасового впливу. Розроблений спосіб нанесення покриття на ковзаючу поверхню лиж забезпечує зниження тертя ковзання не менше ніж на 5%, збільшення обсягу мастила, введеної в матеріал ковзної поверхні лиж - на 5 ... 10% (в залежності від типу лиж і покриття), що дозволяє не менше ніж в 2 рази збільшити час експлуатації лиж.

Оскільки використовувані матеріали мастил мають різну вихідну в'язкість, різну температуру плавлення, кавітаційний процес виникає в них при різних потужностях ультразвукового впливу, і швидкість переміщення перетворювача при нанесенні покриття може бути різною і встановлюватися експериментальним шляхом для кожного виду мастила.

Для реалізації запропонованого способу розроблено спеціалізовану ультразвукова коливальна система, виконана по полуволновой схемою у вигляді п'єзоелектричного перетворювача Ланжевена. Зовнішній вигляд коливальні системи представлений на фіг.2. Спроектована і розроблена ультразвукова коливальна система працює таким чином. При підведенні до електродів п'єзоелементів 3 електричної напруги відбувається перетворення електричних коливань в механічні коливання, які поширюються в коливальній системі 1 і посилюються за рахунок вибору поздовжніх і поперечних розмірів накладки 2 таким чином, що поздовжній резонанс всієї коливальної системи збігається з діаметральним резонансом робочої частотно-понижувальної накладки.

Коливальна система 1 кріпиться в корпус 4 за допомогою гвинтів, вкручувати в підкладку 7 (фіг.1). Коливальна система забезпечена кріпильним фланцем, який затискається між корпусом і підкладкою 7. коливальна система забезпечена додатковим захисним корпусом 5 (фіг.1). Повітря вентилятором 6, через отвори, втягується в корпус коливальні системи, проходячи там, він охолоджує розігріваються пьезокерамические елементи 2.

Розроблена коливальна система має робочу частоту 27 ± 3,3 кГц, діаметр робочої поверхні, що випромінює 65 мм. Для забезпечення регульованого зазору між випромінюючої поверхнею ультразвукової коливальної системи 1 і поверхнею лиж 10 використано завзяте кільце 8.

Одним зі складових ультразвукового технологічного обладнання є електронний генератор електричних коливань ультразвукової частоти (на фігурах не показаний). Він призначений для харчування ультразвукової коливальної системи.

Для забезпечення максимальної ефективності роботи коливальні системи, при всіх можливих змінах її параметрів, електронний генератор забезпечений блоком автоматичного підстроювання частоти генератора і стабілізації амплітуди коливань поверхні, що випромінює.

Розроблений генератор для живлення ультразвукової коливальної системи має наступні параметри:

Робоча частота, кГц 27 ± 3,3

Межі регулювання потужності,% 0-100

Потужність, Вт 250

Напруга живлення, В 220 ± 22

Зовнішній вигляд апарата представлений на Фіг.3.

Крім інтенсифікації процесу просочення і видалення ворсинок, застосування ультразвукового апарату виключило необхідність застосування спеціальних нагрівальних приладів (прасок) для розігріву матеріалу мастила.

Проведені дослідження функціональних можливостей створеного ультразвукового апарату дозволили розробити таку методику нанесення парафіну на ковзаючу поверхню лиж:

1) попереднє включення і робота апарату без навантаження (на повітря) на потужності 100% протягом 3 ... 5 хвилин. Такий режим забезпечує прогрів поверхні, що випромінює до 80 ... 85 ° С. При такій температурі на поверхні плавиться матеріал мастила (парафін);

2) зниження потужності апарату нижче 100%, не більше 75%;

3) нанесення парафіну на ковзаючу поверхню і робота апарату на потужності 75 ... 85% необмежений час.

При цьому швидкість нанесення мастила відрізнялася незначно при використанні різних матеріалів мастила. Зменшення швидкості не приводило до зниження якості нанесення мастила.

Проведені випробування показали, що швидкість ковзання лижі після застосування ультразвукового способу нанесення парафіну на ковзаючу поверхню лижі збільшується на 5 ... 7%, а тривалість роботи ковзної поверхні збільшується на 13-15%.

Зовнішній вигляд створеного ультразвукового апарату представлений на Фіг.3.

Таким чином, запропонований спосіб забезпечує підвищення ефективності (підвищення продуктивності і поліпшення якості просочення) нанесення покриття на ковзаючу поверхню лиж за рахунок реалізації можливостей ультразвукової інтенсифікації процесів.

В результаті реалізації запропонованого технічного рішення оптимізована технологія нанесення покриття на лижі, з точки зору забезпечення максимальної продуктивності, реалізації можливості контролю за процесом, знижені енерговитрати і виключено застосування високотемпературних пристроїв.

Розроблений в лабораторії акустичних процесів і апаратів Бійського технологічного інституту Алтайського державного технічного університету спосіб нанесення покриття на поверхню лиж пройшов лабораторні та технічні випробування та був практично реалізований в діючій установці. Дрібносерійне виробництво пристроїв планується почати в 2004 році.

Джерела інформації

1. Патент ФРН №3704216 від 1987 р

2. Патент Швеції №446942 від 1986 р

3. Патент Франції №2577816 від одна тисяча дев'ятсот вісімдесят шість.

4. Патент РФ №2176539 (прототип).

5. Холопов Ю.В. Ультразвукове зварювання пластмас і металів Л .:

Машинобудування, 1988 г.

6. Донський А.В., Келлер O.K., Кратиш Г.С. Ультразвукові електротехнічні установки Л .: Вища школа, 1982.

7. Прохоренко П.П., Дежкунов Н.В., Коновалов Г.Є. Ультразвуковий капілярний ефект. Мінськ, «Наука і техніка», 1981, 135 с.

8. Меркулов А. Г., Харитонов А.В. Теорія і розрахунок складових концентраторів, «Акустичний журн.», 1959, N 2.

ФОРМУЛА ВИНАХОДУ

Спосіб мастила ковзної поверхні лиж, що полягає в нанесенні матеріалу мастила на ковзаючу поверхню лиж, здійсненні енергетичного впливу, рівномірному розподілі матеріалу мастила уздовж ділянок ковзної поверхні лиж, що відрізняється тим, що енергетичний вплив здійснюють за допомогою електромеханічного перетворювача, що має плоску випромінює поверхню і обмежувач, що забезпечує регульований зазор між випромінюючої поверхнею і ковзаючою поверхнею лижі, вводять в зазор мастило і на матеріал мастила впливають ультразвуковими коливаннями в діапазоні частот 20-100 кГц, з інтенсивністю, достатньою для виникнення кавітації в матеріалі мастила, переміщенням перетворювача, уздовж ковзної поверхні лиж, здійснюють формування шару мастила між випромінюючої поверхнею перетворювача і ковзаючою поверхнею лиж, а швидкість переміщення перетворювача встановлюють залежно від в'язкості і кавитационной міцності матеріалу мастила .

Карти мастила і способи змащення

Карти мастила. У кожній інструкції по експлуатації баштового крана є карта змащення крана, що включає схему крана.

На схемі вказуються змащувані точки і їх номери; в карті наводяться номери змащуваних точок, найменування механізму або деталі, що підлягають мастилі, спосіб мастила, режим і кількість мастила в зміну на кожну змащувати деталь, найменування мастила і витрата її протягом року. У табл. 23 приведена частина карти змащення крана БКСМ-3.

При експлуатації баштового крана слід строго дотримуватися вказівок, що містяться в карті мастила. Несвоєчасна мастило призводить до швидкого зносу машини і підвищеної витрати енергії. Рясне змащення так само шкідлива, як і недостатня.

Новий кран слід змащувати рясніше, ніж кран, колишній в роботі. Так, наприклад, маслянки, що заправляють зазвичай одіч раз на добу, в перші 10-15 днів слід заправляти два рази в зміну.

Через 10-15 днів слід перейти на звичайний режим мастила, вказаний в карті мастила.

Способи змащування. При мастилі механізму необхідно вживати заходів, що запобігають потраплянню в мастильні матеріали сторонніх забруднюючих домішок. Пил, пісок і інші шкідливі домішки, потрапляючи між труться деталями, викликають швидке зношування деталей, що погіршує їх експлуатацію і призводить до передчасного ремонту.

Мастило наносять на поверхні, що труться різними способами. Рідке мастило подають за допомогою маслюк (рис. 197, а, б, в, г) і кілець (рис. 197, д), безперервно по ґнотах або краплями з бачка (рис. 197, е) через певні проміжки часу (гнотовим і крапельна мастило), під тиском від насоса особливого пристрою (рис. 197, ж) або заливають в корпус редуктора (рис. 197, з).

Густе мастило подають під тиском за допомогою шприца (рис. 197, і), намазують на відкриті передачі або вручну набивають в корпуси підшипників лопатками.

Таблиця 23

Мал. 197. Способи нанесення мастила на поверхні, що труться

Таблиця 24

При мастилі слід керуватися такими основними правилами.

1. Перед нанесенням нової мастила очищати змащувати де ^ таль від бруду і старого мастила і промивати гасом, після чого насухо витирати.

2. При подачі густого мастила під тиском перевіряти, чи дійшла мастило до поверхонь, що труться; при цьому спочатку під тиском повинно виходити старе масло темного кольору, а потім нове - світлого кольору. Якщо цього не спостерігається, необхідно прочистити весь маслопровід від бруду і старого мастила.

3. Перевіряти якість мастильного матеріалу на відсутність води та інших домішок. Консистентні мазі, крім того, не повинні містити грудок і сторонніх домішок, що перевіряється розтиранням мастила на пальцях. Рідкі олії перед вживанням бажано профільтрувати.

4. Зберігати мастильні матеріали в закритій чистій посуді окремо за видами та сортами.

5. Не робити змащування на ходу машини.

6. Економно використовувати мастильні матеріали і не витрачати їх понад встановлену норму.

для сталевих канатів застосовують мазі або їх замінники, наведені в табл. 25.

Таблиця 25

Сталеві канати мають прядив'яну серцевину, просочену. мастилом, яка і є постійним джерелом мастила пасом каната. Крім того, необхідна додаткова регулярна мастило канатів.

При приготуванні мазей склади, що підлягають змішуванню, підігрівають до 60 °.

Канати змащують перед первісної установкою їх на кран, а також щоразу при новому монтажі крана. Кращий спосіб мастила каната - занурення його перед установкою на добу в бак з мінеральним маслом.

Для покриття 1 пог. м каната діаметром від 8 до 21 мм потрібно 30-40 г мазі (зазначених вище складів). При покритті мастилом нових, не були в ужитку канатів норма витрати марки збільшується на 50%. Мастило канатів можна робити вручну за допомогою просочених маззю решт або ганчірок або механічно, пропускаючи канати через ванну, наповнену маззю. Конструкції пристроїв для цієї мети наведені на рис. 198.

При набиванні підшипників мастило закладають на 2/3 ємності корпусу.

Для даного аналізу розгляну кожен вид болеее детально, це дозволить мати точні уявлення про метод і оцінити плюси і мінуси його. способи нанесення консистентних мастил: Механічне розмазування, видавлювання з подальшим розмазуванням, занурення в розігріту мастило, пневматична або механічне розпилення розігрітій мастила.

Спосіб механічного розмазування.Вимагає попередньої підготовки мастила до необхідної пластичності, спеціальних пристроїв для подачі пластичного мастила до місця її нанесення.

Спосіб видавлювання з подальшим розмазуванням.Цей спосіб так само вимагає попередньої підготовки мастила до необхідної пластичності. При видавлюванні пластичність мастила зменшується.

Спосіб занурення в розігріту мастило.вимагає спеціальної підготовки мастила зі зміною її агрегатного стану - в результаті значна енергоємність. Спосіб не є екологічно чистим, тому що при нагріванні консистентних мастил виділяються легкі фракції, що шкідливо впливають на навколишнє середовище.

Спосіб пневматичного або механічного розпилення розігрітій мастила.Спосіб так само вимагає спеціальної підготовки мастила зі зміною її агрегатного стану. Спосіб має значну енергоємність і не є екологічно чистим. Цей спосіб має втрати (до 15%) мастила на туманообразование.

Спосіб індивідуального змазування. Основною характерною особливістю і недоліком індивідуального способу є те, що обслуговування використовуються при його застосуванні мастильних пристроїв (Маслюк різної конструкції) займає чимало часу. Це особливо відчутно в тих випадках, коли для обслуговування машини призначене кілька маслюк і знаходяться вони на значній відстані один від одного.

Спосіб відцентрового нанесення пластичних мастил на поверхні.При якому мастило наноситься на поверхні під дією відцентрових сил, що діють на частинки мастила при обертанні їх ротором, що відрізняється тим, що, з метою підвищення продуктивності процесу нанесення мастила без зміни її агрегатного стану, нанесення її на поверхню здійснюється обертовим ротором із закріпленими на ньому по гвинтових лініях стрижнями через щілину корпусу, в якому обертається ротор. Використання запропонованого способу нанесення мастила на поверхні забезпечує в порівнянні з існуючими способами наступні переваги:

- 1. Поєднання процесів переміщення мастила до місця нанесення, перемішування і нанесення її на поверхню.

- 2. Поліпшення технологічних властивостей мастила при її нанесенні на поверхню, так як при нанесенні змащення відбувається її інтенсивне перемішування і, отже, мастило стає пластичнее.

- 3. Менша енергоємність, так як відсутній розрідження мастила розігрівом.

- 4. Можливість нанесення на поверхні герметизирующих мастил з волокнистими наповнювачами.

- 5. Можливість нанесення консистентних мастил або покриттів, що не допускають їх розігріву.

- 6. Відсутність втрат мастила.

Спосіб централізованого змащування. Спосіб проводиться за допомогою насоса ручним або автоматичним способом. Через трубки - пластичне мастило нагнітається безпосередньо до поверхонь, що труться або в центральний розподільник, звідки надходить до змащувати місцях. Централізоване змазування досконаліше індивідуального, так як забезпечує найкраща якість і економію часу на обслуговування машин.

Залежно від того, як використовується пластичний мастильний матеріал в процесі змазування, розрізняють дві мастильні системи - проточну і циркуляційних.

При проточній системі пластичне мастило надходить в зону тертя, а після змащування тертьових поверхонь витісняється за межі механізму; Т.ч. воно використовується тільки одноразово. Способи подачі різні: ручний, ґнотовий, крапельний, шляхом набивання і т.д.

Спосіб циркуляційної системи. Характеризується тим, що ПСМ, вступаючи в зону тертя з ємності (бака, резервуара, картера), знову повертається в ємність, циркулюючи багаторазово між нею і комплексами тертя. При цьому циркуляція примусова. при примусової циркуляції ПСМ надходить в комплекси тертя під дією сили тяжіння, а також подається насосом або стисненим повітрям.

Пристрої для змащування консистентними мастильними матеріалами відносяться до проточних систем. Це пояснюється тим, що густі мастила, використані один раз, втрачають свої мастильні властивості і не можуть бути використані вдруге. Густа змащення подається до комплексу тертя під тиском - вручну шприцом, автоматично пружиною, насосом.

Пристрої для індивідуального змазування розрізняють за способом - ручному і автоматичному.

При ручному способі труться поливають періодично мастилом з маслянки або за допомогою шприца через спеціально передбачені отвори, які часто для захисту від бруду закривають маслянками, наприклад, з кульковим клапаном. Тоді мастило (густа або рідка) подається за допомогою шприца.

Колпачковая маслянка застосовується для подачі густого мастила; загвинчуванням ковпачка маслянки створюється тиск, при якому мастило подається до змащувати поверхні.

Недоліком розглянутих пристроїв є те, що робітникові доводиться повторювати операцію змазування.

Маслянки автоматичної дії забезпечують кращі умови змазування і скорочують час обслуговування обладнання (гнотовим маслянка).

Якщо плями повинно проводитися точними дозами масла, застосовують краплинні маслянки.

Маслянки представлені на рис. 1.

Мал. 1. а, б - рідкими маслами; в, г - змазкою.