Naprawa głowicy cylindra, jak rozumiesz tę długą żmudnę, wymagając szczególnej opieki nad pracą. Jeśli uważasz, że jest jak dwa palce, aby pocierać, są bardzo błędne. Powiem ci dlaczego. Aby rozpocząć, musisz usunąć głowę, w niektórych samochodach łatwiej jest całkowicie usunąć silnik, raczej usunąć tylko głowę. Usunięta głowa Konieczne jest ostrożnie umyć diesel lub lepiej niż benzyna i Dobrze byłoby umieścić go w kąpieli z sodą żrące.

Następna, inspekcja wizualna i diagnoza. Głowice aluminiowe mają taką cechę lub właściwość - po przegrzaniu, płaszczyzna głowicy cylindra jest nieco skręcona, po czym uszczelka GLP. (Głowice cylindra) zaczyna pomijać olej i wodę w małych lub dużych ilościach. Olej i płyn chłodzący można pływać na zewnątrz (w wyniku czego silnik staje się brudny, a wszystkie jego gatunki pokazuje, że należy go naprawić) iw silniku, w którym płyn chłodzący wpadnie do palety skrzyni korbowej i wymieszać olej silnikowy, Obracając się do trucizny silnika, która bardzo szybko poprawia silnik samochodu.

Konieczne jest sprawdzenie samolotu, ponieważ mam specjalny linijkę idealnie płaski, wykonany w zakładzie Ultra-precyzyjne urządzenia specjalnie do pomiaru nieprawidłowości płaskich powierzchni. Co może zmierzyć płaszczyznę człowieka GBC, który nie ma takiego urządzenia, nawet nie wiem ... ale jeśli nadal znajdziesz coś, co nadaje się z doskonale gładką powierzchnią, wykonasz następujące czynności: 1. Zatrudnij Samolot głowy z Nagary, skali i pozostałości starej uszczelki. 2. Na oczyszczonej płaszczyźnie GBC umieść "przyrząd pomiarowy" wzdłuż długości głowy i patrz lukę między urządzeniem a płaszczyzną GBC, przesuń urządzenie w całym płaszczyźnie, położone po przekątnej i spojrzeć na szczelinę jeszcze raz. Jeśli nie ma luki, samolot GBC jest w porządku; Jeśli jest prześwit 0,5-1mm, głowa jest lepsza do zakończenia lub jeśli finanse może umieścić nową. Jeśli luka jest więcej niż 2 mm, głowa musi zostać przywrócona, czyli, aby wypróbować. Gdy GBC porusza się, skręcona warstwa płaszczyzny jest usuwana, po czym można ponownie użyć GBC. Str.s. Kierowca, który sprawdza olej w silniku przynajmniej raz w tygodniu, widząc, że olej stał się dwa razy więcej, a grzejnik jest w połowie pusty, właśnie toczy się do chłodnicy wciąż toksol i przejdź dalej, w ciągu kilku dni będzie to naprawić części zamienne.

yamotorist.ru.

Jak sprawdzić głowę bloku cylindra na Vaz 2114 - Naprawa 2114

Aby wykonać pracę nad sprawdzeniem głowy bloku cylindra, będziesz potrzebować:

- zestaw płaskiej sondy

- specjalny szablon lub powszechna linia

Wideo na ten temat:

REMONT2114.RU.

Sprawdzanie głowy bloku cylindra

Usuń całą tarta ze ścian komory spalania (rys. 2.121). Sprawdź głowicę cylindryczną do pęknięć w kanałach spożywczych i wylotowych, komory spalania i na powierzchni głowy. Korzystając z linii kalibracyjnej i sondy, sprawdź płaskość powierzchni złącza głowy za pomocą bloku cylindrów łącznie 6 miejsc. Jeśli deformacja przekracza wartość graniczną, skorygować powierzchnię uszczelniającą płytką i papierem Emery w przybliżeniu nr 400 (wodoodporna ścierna z węglikiem krzemowym): owinąć płytę z papier ściennym i dźgając powierzchnię uszczelniającą, aby usunąć wystające miejsca. Jeśli po tym wynikach pomiarów nie odpowiadają normie (przekraczają wartość graniczną), wymień głowicę bloku cylindra. Wyciek produktów spalania przez płaszczyznę złącza głowy i blok cylindra jest często konsekwencją odkształcenia zagęszczonych powierzchni: takie wycieki prowadzi do zmniejszenia mocy silnika (Rys. 2.122). Wartość graniczna odchylenia szczelnej powierzchni głowicy bloku cylindra z płaszczyzny: 0,03 mm. Odkształcenie powierzchni wyboru kolektorów: sprawdź powierzchnie siedzenia kolektorów na głowie bloku cylindra za pomocą linii kalibracyjnej i sondy, aby określić, czy edycja powierzchni jest możliwa lub konieczna jest wymiana bloku cylindra głowa (rys. 2.123). Wartość graniczna odkształcenia powierzchni siedzących wlotów i wydechowych kolektorów na głowicy bloku cylindra: 0,05 mm.carmanz.com.

Jak sprawdzić głowę bloku cylindra po szlifowaniu?

Sprawdź głowicę cylindra w zasadzie i nie tak trudne.

Wyczyść GBC od brudu, oleju, żetonów. Ostrożnie zbadaj głowę ze wszystkich stron, aby zapewnić, że nie ma muszli i pęknięć.

W specjalistycznych warsztatach, płaszczyzna głowicy blokowej jest sprawdzana przez specjalny szablon.

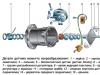

W domu, gdy ten szablon nie jest, możesz sprawdzić płaskość z metalową długą linią. Należy zastosować do płaszczyzny głowy głowy, rysunek pokazuje, gdzie złożyć wniosek

I sprawdź luki bagna. Najważniejsze jest prześwit w całym obwodzie - luki nie powinny być. Ale jeśli prześwit nie ma więcej niż 0,01 mm, jest to dozwolone.

Podkreślamy i alokujemy: nowa lub polerowana głowa bloku cylindra, prześwit nie jest więcej niż 0,01 mm.

Ponieważ z lukami 0,1 mm w lewo (w niektórych instrukcjach napraw, jest to dokładnie ten typo), który będzie wysokim prawdopodobieństwem łamania bloku głowicy bloku. Jest to ponownie analiza i naprawa GBC, a nawet silnika, aż do wymiany.

Głowica bloku cylindra musi być również sprawdzana na szczelność. Można to zrobić na przykład zatoki Cerosen w jamie chłodzącej, zamykając otwór do podawania płynu. Gotowanie jest wykonane również ze sprężonym powietrzem około 1,5 - 2 atmosferę, ale z pewnością potrzebuje sprężarki, kąpieli, czyli pewnych warunków.

Gdy głowica jest przetestowana i ponownie przetestowana dla płaskości, na szczelności, możesz zainstalować zawór, wstępnie szybko, a po montażu, sprawdź również je na nafty. Jeśli Kerosen nie przebiega przez około pół godziny, to jest już dobrze Prortes zaworów.

Blok cylindrów jest również czysty, nie zapomnij wyczyścić z samochodu, spłukać z brudu, czyste i wysadzać wszystkie kanały. Umyć skrzynię korbową, przyjęcia pompy olejowej, upewnij się, że wydajność samej pompy olejowej. Cóż, możesz przejść do ostatniego montażu silnika.

Frantishek Caper.,

Inżynier konserwacja Federalny Mogul (USA)

Yuri Chapel.,

Wiodący ekspert firmy "Mechanika"

Silniki motoryzacyjne - benzyna i olej napędowy - z roku na rok stają się coraz bardziej wydajne, ekonomiczne i spełniają coraz bardziej rygorystyczne standardy środowiskowe. Charakterystyka te są ustalane przede wszystkim efektywnością spalania paliwa w cylindrach, które z kolei, w dużej mierze zależy od konstrukcji i parametrów głowy bloku cylindra (GBC), z zdrowia i koordynowanej pracy elementów dystrybucji gazu mechanizm. Prędzej czy później konieczne jest naprawienie tego ważnego montażu silnika.

Istnieje wiele różnych rozwiązań projektowych GBC, aw każdym przypadku algorytm do usunięcia urządzenia z silnika i jego demontaż ma własne cechy. Istnieją jednak pewne ogólne zasady.

Przed demontażu głowy bloku cylindra

Przed demontażem GBC konieczne jest:

- Usuń wszystkie uchwyty, czujniki i inne dołączone urządzenia elektryczne. Jeśli masz do czynienia z silnikiem wysokoprężnym GBC z dyszami elektromagnetycznymi, należy również zdemontować (pompa pompy opcjonalna).

- Przed wyjmowaniem głowy z bloku konieczne jest zapewnienie widoczności etykiet używanych do regulacji mechanizmu dystrybucji gazu. Jeśli jest to niemożliwe, szczegóły mechanizmu dystrybucji gazu należy stopić odpowiednio.

Dalsze działania opisano na przykładzie GBC z górnym układem wałka rozrządu (OHC):

- Poluzuj śruby mocujące pokrywę głowicy blokowej w kolejności podobnej do kolejności zacieśnienia podczas montażu. Usuń GBC.

- Oznacz nasadki łożyska (jeśli zostanie zastosowane) wałka rozrządu, aby określić ich prawidłową pozycję podczas montażu.

- Usuń osłony łożysk wałków rozrządu, lekko je obracając.

- Usuń wałek rozrządu i łożyska.

- Usuń hydrokomatrów i popychacze (w zależności od konstrukcji głowicy bloku). Jeśli zakłada się, że jest używany do ich używania, a następnie zwróć uwagę na zadania każdego.

- Za pomocą odpowiedniego urządzenia, ściśnij sprężyny zaworów i usunąć krakersy, płyty sprężynowe i sprężyny. Umieść szczegóły w kolejności ich demontażu.

- Usunąć pulpę olejową z prętami zaworów (jeśli jest zainstalowane).

- Odwróć głowę, usuń zawory, zwracając miejsca, w których zostały zainstalowane.

- Zapisz wszystkie elementy, aż zostanie dokładnie ustawiony, aby dopasować rozmiar wszystkich nowych i wymiennych części.

Następnie wykonaj czyszczenie głowy bloku cylindra. Montaż musi być przeprowadzany w odwrotnej kolejności.

Czyszczenie

Do czyszczenia głowicy głowy można użyć następujących metod:

- piaskowanie;

- Płukanie "zimne";

- "gorące" płukanie;

- czyszczenie ultradźwiękami.

Częściej niż inni stosuje myjnię samochodową w wodzie za pomocą specjalnych detergentów. Konieczne jest zapewnienie, że detergenty nie zawierają elementów chemicznych zdolny do uszkodzenia gBC szczegóły. Specjalna uwaga Wymaga czyszczenia składników głowicy aluminiowej bloku cylindra.

Podczas oczyszczania przy użyciu elementów ściernych z powierzchni części głowicy, warstwa materiału usuwa się, więc należy podjąć opiekę - nadmiernie intensywny lub przedłużony wpływ może spowodować ich szkody.

Najczęstsze wady

Najczęściej napotkane wady części głowicy cylindra obejmują:

- rozpoczęcie zaworu w wyniku niespójności kształtu (materiału) siodła i zaworu lub silnego zużycia siodła;

- uszkodzenie wewnętrznej powierzchni cylindrów, tłoków, pierścieni tłokowych i łożysk silnikowych spowodowanych spalaniem detonowania lub przedwczesnego zapłonu mieszanki paliwa;

- deformacja i postęp samolotu kolejowego GBC w wyniku wycieku spaliny lub płyn chłodzący ze względu na działanie temperatury powyżej maksymalnego dopuszczalnego, naruszenie normalnego trybu działania komory spalania lub cyrkulacji płynu chłodzącego;

- uszkodzenie uszczelki GBC w wyniku niewłaściwej instalacji, w tym z powodu stosowania nieodpowiednich momentów lub naruszenia kolejności śrub zacieśniających;

- zbędna jakość przetwarzania mechanicznych samolotów z kapusty i butle silnika bloku przed wymianą uszczelki;

- uszkodzenie powierzchni części w wyniku elektrolizy lub reakcje chemiczne, w wyniku zastosowania materiału ściernego;

- zniszczenie materiału szczegółów ze względu na wadę systemu wtryskowego.

Metody znalezienia defektów CBC

Wiele defektów można wizualnie zidentyfikować wizualnie i zdecydować o dalszej naprawie, bez uciekania się do drogiej diagnozy. Ostrożnie sprawdź węzeł na temat Rogara, pęknięć między siodełkami. W silnikach diesla, w warunkach pracy, płytkie pęknięcia są dozwolone między siodełkami, które nie naruszają szczelności. Jeśli planujesz używać dawnych kamer, prowadnic, pociągów Hydro i innych części, zaleca się zaznaczenie miejsc do instalacji na silniku.

Do dokładnej i szybkiej diagnostyki GBC, kilka nieskomplikowanych, ale niezawodnych sposobów jest używany. Jeden z nich - wykrywanie proszku magnetycznego (Tylko dla żeliwnego GBC). Istota jest w następujący sposób.

Od różnych stron GBC jest zainstalowany magnesy, a proszek żelazny wlać na powierzchnię głowy. Cząstki proszkowe w ramach działania pola magnetycznego znajdą się w pęknięć, umywalki i inne uszkodzenia z większą gęstością, dzięki czemu łatwo są zauważalne.

Wykryj pęknięcia i żeliwo, a w głowach aluminiowych można użyć malowanie cieczy. Na starannie oczyszczonej powierzchni głowicy bloku cylindra należy zastosować płyn malarskich i odczekaj około pięciu minut. Po usunięciu nadwyżki "farby" pęknięcia (jeśli są) stanie się gołym okiem. Jako wady "developer" można również użyć kredy.

Metoda badania ciśnienia Zaprojektowany, aby określić pęknięcia w systemie chłodzenia / smarowania GBC. Może być wdrażany na dwa sposoby: z zanurzeniem i bez zanurzenia urządzenia do wody.

W pierwszym przykładzie wykonania głowica blokowa jest instalowana w urządzeniu, hermetycznie zamykając wszystkie kanały obwodu kanałowego systemu sprawdzonego - układu chłodzącego lub układu smarowania. Następnie powietrze jest dostarczane do tego obwodu, a wodny roztwór mydlany jest dostarczany do powierzchni agregatu. Pęcherzyki powietrza są określane przez miejsce, w którym jest pęknięcie. W razie potrzeby sprawdzona jest również szczelność kanałów kanałów innego systemu. Ta metoda nie jest absolutnie niezawodna, ponieważ w niektórych przypadkach pęknięcia są objawiane tylko po zainstalowaniu głowicy do bloku cylindra.

W drugiej wersji CHC z hermetycznie zamkniętymi kanałami obwodu chłodzącego / oleju zanurzonego w naczyniu gorąca woda. Sprężone powietrze jest dostarczane do obwodu, a pęcherzyki powietrza określają miejsce, w którym znajduje się pęknięcie. W razie potrzeby, podobnie sprawdzaj szczelność kanałów kanałów innego systemu. Zaletą tej metody jest to, że umożliwia sprawdzenie GBC w warunkach różnych temperatur. Jednak nie jest absolutnie niezawodny, ponieważ w niektórych przypadkach defekty dają ci wiedzieć o sobie dopiero po zainstalowaniu głowy na bloku cylindra.

Stosunkowo szybki sposób na wykrywanie pęknięć w GBC - z testerem próżniowym. Metoda umożliwia identyfikację obecności pęknięcia, ale nie umożliwia określenie określonego miejsca wady.

Oprócz braku uszkodzeń mechanicznych konieczne jest sprawdzenie geometrii i czystości płaszczyzny kolejowej GBC i bloku cylindra: prostotność w kierunku wzdłużnym i poprzecznym, chropowatością i falistością. Z drobnym odchyleniem od normy, jeśli producent obejmuje mechaniczną obróbkę płaszczyzny, wada jest wyeliminowana przez frezowanie lub szlifowanie. Jeśli ugięcie GBC jest bardziej dopuszczalną rośliną, zastępują część.

Wady części mechanizmu zaworu

Po inspekcji wzroku i opisanych powyżej testów średnica zaworu mechanizmu zaworu jest monitorowana w celu zdiagnozowania mechanizmu zaworu, boku korpusu płytek zaworów, wysokość zainstalowanej zaworów, wysokość pręta zaworu.

Najczęstsze wady zaworów (ich prawdopodobne przyczyny):

- wady powierzchni nośnej (zbyt duża siła sprężyn zaworu mocowania, nadmiar maksymalnej dopuszczalnej prędkości obrotowej wał korbowy, przegrzanie silnika, stosowanie części z materiałów, które nie są kompatybilne z benzyną bezołowiową);

- tworzenie "kubków" na głowicy zaworu (silnik przegrzewa się wraz z nadmiernie mocną siłą zatykającą sprężyny zaworu lub wysokiej prędkości lądowania głowicy zaworu w siodle);

- zagłuszanie pręta w zaworze prowadzącej (zbyt mała szczelina między prętem zaworu a tuleją prowadzącej; nadmierne zanieczyszczenie oleju; przegrzanie silnika; nieprawidłowa regulacja zaworu wydechowego);

- Łamanie pręta zaworu (mocne zużycie prowadzenia pojazdu, w wyniku czego niejednolity montaż zaworu w siodłowym; nadmierne zużycie tulei prowadzącej prowadzi również zwiększony przepływ Oleje, wzrost objętości szkodliwych emisji, co zwiększa ryzyko uszkodzenia siodła);

- uszkodzenia mechaniczne (kontakt z tłokiem lub innym składnikiem mechanizmu zaworu; zbyt duża siła sprężyny zaworu; silne zużycie tulei prowadzącej);

- saldo końca zaworu (nieprawidłowa regulacja mechanizmu zaworu w wyniku instalacji noszonych supergwiazd i innych składników);

- nagar na głowie zaworu (zbyt wczesny zapłon, olej wchodzący do komory spalania).

W związku z tym, w procesie działania materiał zaworu jest generowany, w wyniku czego kształt geometryczny zmian części, co prowadzi do różnych naruszeń normalna praca Mechanizm zaworu. Konsekwencje drobnego zużycia są wyeliminowane przez szlifowanie zaworu. Mocno zużyty przedmiot jest zastępowany.

Podczas sprawdzania sprężyn zaworów sprawdzane są następujące parametry:

- odchylenie od prostopadłości (nie powinien przekraczać 1,0 mm na 25, 4 mm. Długość sprężyny);

- maksymalne odchylenie wolnej długości sprężyn w zestawie (nie powinien przekraczać 1,5 mm).

Sprężyny zaworów nie powinny mieć uszkodzeń, śladów korozji, klifu lub ogólne znaki nosić. Powierzchnia końcówki sprężyny wskazują pracę z wibracją lub obrotem w wyniku niskiej długości lub niewystarczającej sztywności. Taka wiosna należy wymienić.

Najczęstszymi wadami siodeł zaworów są odchylenie od wielkości kątów i szerokości krawędzi określonych przez producenta. Od tych parametrów, przede wszystkim kąt lądowania, obszar styku i ostatecznie gęstość regulacji głowicy zaworu jest zależna. Tuleja prowadzenia zaworu wpływa bezpośrednio na dokładność lądowania głowicy zaworu w siodle.

Warunkiem skutecznego działania systemu zaworu jest zapewnienie koncentryczności (samej) czterech elementów - głowic i zawór pręta, siodełko i rękaw prowadzący.

Wady wałka rozrządu

Usterki wałka rozrządu (najprawdopodobniej powodów):

- Nagar na krzywce i kamer (Zbyt silne ogrzewanie części w wyniku niewystarczającego zasilania oleju lub blokowania kanałów olejowych).

- Silna odzież kamera (Masło zanieczyszczone, zbyt mała szczelina popychacza lub zbyt mocna siła sprężynowa zaworów wtykowej).

- Przedwczesne zużycie jednej lub więcej kamer i popychaczy, wklęsłą powierzchnię kontaktową, uszkodzone krawędzie (Niespójność geometrii powierzchni styku krzywki i popychacza, na przykład, ze względu na montaż nowych popychaczy z "starym" rozdzielnica (lub odwrotnie), a także niewystarczające smarowanie z powodu blokowania kanałów lub zmniejszonego ciśnienia oleju.

- Cięcie wałka rozrządu. (Odkształcenie głowicy rozrządu lub cylindra, w tym w wyniku nieprawidłowej sekwencji lub przekraczającej dopuszczalny moment obrotowy śrub mocujących).

- Łącznik FIS. (Przekroczenie obciążenia w wyniku zacięcia tłokowego, kontaktu tłoka z zaworem; niewystarczający zacisk wałka rozrządu; słaba sprężyna zaworowa, zbyt duże obciążenie hydrokompensatorów, nieprawidłowa instalacja zaworu, łamanie mechanizmu dystrybucji gazu, nieprawidłowo regulacji Mechanizm zaworu).

- Niebieskie malowanie wałków rozrządu, łożyska i kołyska (przegrzanie silnika).

- Okazje na powierzchni kamer, łożysk i popychaczy (Zbyt wysoki ruch osiowy w wyniku zużycia zużycia, nieprawidłowo zainstalowane fazy dystrybucji gazu).

- Uszkodzenie mechaniczne łożyskami wałków rozrządu (Cząstki stałe w systemie smarowania silnika).

Wady hydrokompensatorów

Najczęstszą "chorobą" hydrokompensatorów jest nadmiernym napięciem, który może prowadzić do kontaktu z tłokiem i zaworem. Przyczyna defektu, z reguły, jest zmęczenie lub łamanie sprężyn zaworów lub zatykania zawór bezpieczeństwa Cząstki błotne, które są w oleju maszynowym.

W większości przypadków hydrokomatery nie wymagają wymiany, konieczne jest ich ściśle ustawione w miejscach, z których zostały zdemontowane. Podczas badania hydrokomatrów należy zweryfikować przy braku uszkodzenia (w przypadku stosowania ruchomych hydrokompensatorów). W razie potrzeby konieczne jest przeprowadzenie mechanicznego przetwarzania powierzchni odniesienia kompensatora bez przeszkadzania jego twardości. Następnie konieczne jest dokładne wyczyszczenie elementów, zbieranie i sprawdzanie twardości hydrovompatator na podstawie danych producenta. W przypadku braku takich danych, czas powrotu tłokowego można rozważyć w punkcie początkowym po kompresji o 3,0 mm w zakresie 10-60 s.

Wybór uszczelki GBC

Podsumowując, kilka słów o wyborze stawiania głowicy cylindra. Na pierwszy rzut oka proste pytanie ma szczególne znaczenie, gdy zauważalna zmiana stopnia kompresji wystąpiła w wyniku przetwarzania mechanicznego CCC. Jeśli zostawisz wszystko, jak to było, to jest, umieść stare uszczelkę lub ten sam nowy, może zakłócić normalny proces spalania w cylindrach, co oznacza, że \u200b\u200bpogarsza charakterystykę trakcji i mocy silnika, zwiększy zawartość szkodliwe substancje W gazach spalinowych. Aby przywrócić początkową wielkość kompresji, można użyć grubszej uszczelki głowicy cylindra lub podkładki, jednak znajdują się uszczelki nie dla wszystkich typów silników i tylko pewnego zakresu grubości. Dlatego upewnij się, że pożądane układanie jest lepsze przed podjęciem decyzji o obróbce.

Wymagana grubość uszczelki lub podkładki jest łatwa do obliczenia, znając rozmiar GBC przed przetwarzaniem i po nim. Jeśli silnik jest zainstalowany "wpuszczane" zawory (na przykład, jak na samochód Peugeot. XUD7), konieczne jest uwzględnienie objętości występowania zaworu iw katalogu, aby znaleźć odpowiednią wartość grubości układania głowicy cylindra.

Zameldowanie szczelności zaworu. - ważne wydarzenie, ponieważ od gęstości sprawności spożycia i zawory wydechowe Siodła zależy w dużej mierze. Dzisiaj dowiesz się jak sprawdzić szczelność zaworów, jak również jak uruchomić zawory w domu z pomocą specjalna sonda. i zestaw urządzeń pomocniczych.

Bez prawidłowej i skoordynowanej funkcjonowania czasu (mechanizmu dystrybucji gazu) - nieprzerwana operacja silnika jest niemożliwa, należy rozumieć i terminowo zidentyfikować wszystkie problemy w pracy tego systemu. Odtwarzana jest kluczową rolę w czasie zawór Spożycie i ukończenie, jak już zrozumiałe z tytułu, niektóre są zwolnione, a inne są przyjęte ... Gęstość regulacji zaworu - ważny momentz którego, jak wspomniano powyżej, wszystko zależy od bardzo z komory spalania niezbędne ciśnienie i pracuj w DVS. Będzie to nieskuteczne i możliwe w ogóle niemożliwe.

Aby wykonać kontrolę szczelności zaworu, musisz mieć:

- Szeroka linia wodno-kanumbingowa lub specjalny wzór;

- Priobrh Pasta;

- Nafta oczyszczona;

- Specjalne "dopasowanie" do tyknięcia zaworów.

Jak sprawdzić szczelność zaworów?

Sprawdzanie szczelności zaworu i siodło jest wykonywane w następujący sposób:

1. Kierownik bloku cylindra jest usuwany (GBC).

2. Czyszczenie GBC i obudowy łożyska z brudu, Nagaru i innych osadów olejowych.

4. Po obejrzeniu powierzchni roboczych obudowy łożyskowego, wsporniki wałków rozrządu, a także ściany otworów siedzących hydroterapeutów, nie powinno być żadnych śladów napływu metalu lub wyników.

5. Prowadnice zaworów i siodełko powinny siedzieć ciasno i ustanawiać do "ciała" GBC. Na siodłach i zaworach nie powinno być pęknięć ani śladów ćwiczeń.

6. Korzystanie z szablonu, wykonaj sprawdzanie samolotów GBC, W przypadku braku tego można to zrobić z szeroką metalową linią. Przymocuj linię do dołu głowy przekątnej głowy, sprawdź, czy nie ma luki między GBC a żebrem linii. Z reguły można go zobaczyć w centralnej części lub na krawędziach. Zmierz lukę po obu stronach za pomocą płaskiej sondy, maksymalna dopuszczalna luka wynosi 0,1 mm. Jeśli masz więcej, zajmuje frezowanie płaszczyzny frezarskiego lub pełnej wymiany.

7. Next jest konieczne sprawdź szczelność GBC.. Aby wykonać taką kontrolę, konieczne jest zagęszczenie na powierzchni końcowej bloku okna podawania do termostatu. Następnie obróć głowę i zalać naftową do koszuli chłodzącą. Upewnij się, że w dowolnym miejscu nie ma podtoków, w przypadku wykrycia, należy naprawić głowę bloku cylindra lub całkowicie go wymień.

8. Teraz przyszedł do kolejki zaworu. Do sprawdź szczelność zaworu GBC umieścił go na gładkiej stole z bustym samolotem na górę, a następnie wlej głowę naftową w komorach spalinowych i poczekaj kilka minut. Ta procedura nazywana jest również "spray". Jeśli zauważyłeś, że poziom naftyna w komorze spalania zaczął się spadać, lub na tabeli pojawił się kałużę, oznacza to, że w tej komorze jeden z zaworów lub obu zaworów ma wyciek, co oznacza, że \u200b\u200bspust zaworowy jest konieczny .

Jak wyeliminować wyciek zaworów? Złapki zaworów

1. Wyeliminowanie przecieków zaworów odbywa się przez tykanie ich do siodeł, przy braku pęknięć lub uszkodzeń na płytce i zaworze, można go przywrócić, biorąc. Aby wykonać tę procedurę, konieczne jest:

2. Wyjmij za pomocą zaworu klipsowe nasadkę.

3. Wyjmij zawór, który jest słabo przylegający z tulei prowadzącej.

5. Zawór jest instalowany w głowie bloku cylindra i przymocowany do jego pręta "Zaawansowany" do tyknięcia zaworów.

6. Tłumowanie zaworu do siodła, spust wykonuje się przez obracanie zaworu z boku na bok, wykonując 10-15 takich ruchów, przekształcają go do 90 ° i kontynuuj zatrzask ponownie. Postać należy wykonać aż do utworzenia jednolitej gładkiej powierzchni na płycie i siodełku, a same części nie będą się doskonale bez szwu.

7. Po zakończeniu pozostałości wcześniejszego pasty i zaworu z nowym poszczególne czapki Zainstalowany na miejscu.

Mam wszystko, życzę powodzenia w twojej pracy! Dziękujemy za czytanie nowych spotkań!

Odkształcenie kluczowych elementów silnika, takiego jak blok cylindrów i głowa bloku cylindra, są poważnymi błędami, że gdy przedwczesna eliminacja może prowadzić do konieczności wyremontować Silnik. Powstawanie pęknięć w bloku cylindra silnika, a głowica bloku cylindra jest jednym z najbardziej złożonych awarii w samochodzie. Może być pęknięcia z powodu wpływu (na przykład z wypadkiem), ze względu na wysokie małżeństwo zużycia lub produkcji. W ramach tego artykułu uważamy, jak ustalić, co pękło blokadę cylindra silnika lub CCC, a co można zrobić z nim.

Spis treści:Objawy tworzenia pęknięć w bloku cylindra i głowicy cylindra

Istnieje kilka znaków, gdy odkrywa się odkrycie, aby pokonać alarm i wysłać silnik do diagnozy. Mogą one wskazywać zarówno na powstawanie pęknięć w silniku, jak i innych awarii. Najczęściej o pęknięciach w bloku cylindra i cylindra wskazuje:

- Regularny. Jeśli ze względu na pęknięcie, system przestał być hermetyczny, doprowadzi to do przepływu płynu chłodzącego i stałego przegrzania silnika. Również taki problem może pojawić się z powodu projekcji lub innych wad;

- Problemy z działaniem urządzenia do sterowania temperaturą (termoparią). Jest to obarczone silnym przegrzaniem silnika i jego deformacji;

- W zbiornik rozszerzeń Ciśnienie nie trzyma się, a korki drogowe są formowane;

- Nieprawidłowe wskaźniki. Jeśli strzałka czujnika temperatury zmienia się chaotycznie, a następnie duża, następnie w mniejszej stronie, może wskazywać ostre skoki temperatury samej silnika podczas pracy;

- Wibracje silnika. Jednym z najbardziej oczywistych znaków pękania w bloku cylindra. Jeśli silnik jest nadmiernie wibrowany lub "Troit", zwłaszcza podczas jazdy na wzgórzu, może wskazywać na obecność mikropionów w bloku silnika.

Jak wykryć pęknięcia w bloku cylindra

Nie zawsze, jeśli chodzi o pęknięcie w bloku cylindra, jest rozumiany przez poważnie zauważalną wadę oczu. Dość często są to mikropki, które można zdefiniować jedną z następujących metod:

- Pneumatyczne zaciskanie;

- Stosowanie skanowania ultradźwiękowego;

- Zastosowania specjalistycznych urządzeń wrażliwych na magnesy;

- Hydrokontrol.

Każda z tych metod pozwala na ustalenie, czy mikroki znajdują się w bloku cylindra, i gdzie są specjalnie zlokalizowane. Najczęściej w centrach serwisowych w przypadku braku wyspecjalizowanego sprzętu do diagnozowania blokady cylindra Użyj metody wyszukiwania pęknięcia z wodą lub powietrzem.

Każda z tych metod pozwala na ustalenie, czy mikroki znajdują się w bloku cylindra, i gdzie są specjalnie zlokalizowane. Najczęściej w centrach serwisowych w przypadku braku wyspecjalizowanego sprzętu do diagnozowania blokady cylindra Użyj metody wyszukiwania pęknięcia z wodą lub powietrzem.

Istotą tej metody jest prosta - woda jest wstrzykiwana do bloku cylindra, a jeśli go widzi, oznacza to, że w tym miejscu jest pęknięcie. Podczas korzystania z powietrza powietrze jest wtryskiwane do powietrza, a sama część jest zanurzona pod wodą, w ten sposób rozumiesz obecność bąbelków na powierzchni wody, niezależnie od tego, czy jest pęknięcie.

Uwaga: Aby dokładnie określić popękane miejsce, możesz używać magnesów. Są one instalowane na krawędziach z zamierzonego podziału bloku cylindra, po którym przestrzeń między nimi zasypiała z przewodzącym trociny. Jeśli pęknięcie jest dostępne, magnetyczna linia pola pęka, a trocin zostanie zmontowany w miejscu, w którym znajduje się mikrowak.

Jak zamknąć pęknięcie w bloku cylindra

W zależności od skali uszkodzeń możesz użyć różne metody Napraw blok cylindrów. Warto zauważyć, że w niektórych przypadkach jest bardziej celowy, aby zastąpić blok, a nie jego naprawa.

Przez spawanie

Najczęstszym sposobem na zamknięcie pęknięcia w bloku cylindra. W tym samym czasie spawanie bloku cylindrów jest dość trudna praca, ponieważ oznacza to wyraźne przestrzeganie rozporządzenia technologicznego. Jeśli popełniasz błędy podczas spawania, podczas operacji silnika szwu zostanie rozproszone, a problem powróci.

Najczęstszym sposobem na zamknięcie pęknięcia w bloku cylindra. W tym samym czasie spawanie bloku cylindrów jest dość trudna praca, ponieważ oznacza to wyraźne przestrzeganie rozporządzenia technologicznego. Jeśli popełniasz błędy podczas spawania, podczas operacji silnika szwu zostanie rozproszone, a problem powróci.

Po początkowym spawaniu kończy się pęknięcia na bloku cylindra. Należy to zrobić, aby uniknąć prawdopodobieństwa propagacji pęknięcia. Umieszczenie i dalsze szlifowanie prowadzi się pod kątem 90 stopni.

Następnie rozpoczyna się proces spawania. Aby to zrobić, blok cylindrów musi być podgrzewany do 650 stopni Celsjusza, po czym jest zbieżny z skręconym żeliwnym prętem miedzianym i strumieniem. Następnie część jest stopniowo schłodzona do termoshkafu.

WAŻNE: Nie można ostro chłodzenia przedmiotu, w przeciwnym razie doprowadzi do pęknięcia szwu.

Warto zauważyć, że możesz wykonać spawanie bloku cylindra bez jej ocieplenie. Aby to zrobić, użyj elektrod spawania elektrycznego i miedzi w owijce cynowej. Na końcu pracy nałożone szwy należy zdegacji acetonem lub specjalne kompozycje. Na szczycie szwu musisz zastosować warstwę pasty epoksydową z szpatułką. Następnie część musi być "suszona", pozostawiając go w temperaturze pokojowej przez 24 godziny, aby epoksyd był całkowicie suchy. Ostatnim etapem szlifuje przetworzony szew.

Stosowanie epoksydu i włókna szklanego

Prosta metoda, która umożliwia wyeliminowanie drobnych pęknięć na powierzchni bloku cylindra. Metoda implikuje tworzenie dodatkowej warstwy na powierzchni pęknięcia, wykonane z pastazy epoksydowej i włókna szklanego.

Prosta metoda, która umożliwia wyeliminowanie drobnych pęknięć na powierzchni bloku cylindra. Metoda implikuje tworzenie dodatkowej warstwy na powierzchni pęknięcia, wykonane z pastazy epoksydowej i włókna szklanego.

Aby zamknąć pęknięcie w tej metodzie, korzystne jest, aby odwrócić powierzchnię, aby kompozycje nałożone były lepiej "dopasować". Następnie, kilka warstw pastazy epoksydowej i kilku warstw z włókna szklanego jest na przemian nałożona. Ostatnia warstwa musi być epoksydem.

Metoda blokady uszczelnienia

Raczej czasochłonny nowoczesny sposób wyeliminowania pęknięć bloku cylindra. Jego wyraźną przewagą jest zdolność do wykonywania pracy bez spawania i bez demontażu samego silnika. Istotą metody jest wypełnienie istniejących pęknięć miękkim metalem.

Praca jest wykonywana w następujący sposób:

W przeciwieństwie do sposobu naprawy przez szew spawalniczy, metoda blokady uszczelnienia pozwala uzyskać bardziej wiarygodny szew, który nie jest podatny na różnice temperaturowe.

Pęknięcie w GBC występuje w wyniku niewłaściwego działania silnika ze względu na przegrzanie i naprężenie zmiany w metalu.

Objawy pęknięć w głowie bloku cylindra

Pęknięcia mogą pojawić się w różnych miejscach, stąd i różnych konsekwencji. Zasadniczo zdaniem, gdy głowa jest zepsuta rura wydechowa Idzie biały dym, ale to tylko jeden konkretny przypadek. Pęknięcie w głowicy może wystąpić między różnymi kanałami, odpowiednio, a oznaki obecności pęknięcia w CCC będą różne.

System naftowy- Podczas mieszania oleju i tozolu w silniku pojawia się emulsja zamiast oleju, biała piana, jak ciasto ciastko, a folia olejowa jest utworzona w zbiorniku rozszerzającym układu chłodzenia.

Kanał wlotowy- Jeśli płyn chłodzący zacznie wpaść do niego, przede wszystkim umyje tłoki do blasku, możesz przejrzeć dziurę świecę, tłoki będą jak nowe. I przy uderzeniu komory spalania jest to tylko przypadek, gdy może pójść biały dym z rury wydechowej, choć nie fakt, że pójdzie.

Z wydaniem kanałów.- Tutaj płyn chłodzący po prostu latał do rury w formie pary. Silnik stale uwalnia pary i zauważ coś ta sprawa Nie jest możliwe, łatwo będzie pozostawienie cieczy zbiornika. Najprawdopodobniej nawet zapach gazów spalinowych nie będzie w zbiorniku.

Z komorą spalania- Po pęknięciu część cieczy pójdzie do komory spalania, ale bardzo niewielka kwota, wszystko wynika z różnicy ciśnień. W silniku, gdy spalanie paliwa powstaje duże ciśnienie, a gaze wydechowe przez ten bardzo pęknięcie wpadają do układu chłodzenia, zwiększając w nim ciśnienie. Z tego powodu dysze są obrzęk, a zbiornik śmierdzi gazami spalinowymi. Ale ciecz może również iść do komory system spalania Chłodzenie jest nadal pod presją, aw komorze spalania już minęło, powietrze zaczęło ssać. Ze względu na różnicę ciśnienie, płyn chłodzący zaczyna wyciekać do komory spalania. Znakiem takiego pęknięcia będzie czyste tłoki (nie zawsze), zapach w zbiorniku, dysze elastyczne i chłodnicy pieca na zimno (korek powietrza).

Typowe miejsca edukacji ramy w GBC

Automakry dostosowują tworzenie pęknięć w głowicy, a nie będzie to uznawane za nieprawidłowe działanie, ponieważ pęknięcie będzie płytkie i nie będzie podłączyć dwóch zbiorników. W silnikach wysokoprężnych VW głowa z pęknięciem między zaworami jest dozwolona.

Ale znalezienie wszystkich pęknięć - zadanie jest problematyczne nawet dla doświadczonego kierowcy. Wydawałoby się, że te same pęknięcia powinny być utworzone w tych samych miejscach w tych samych miejscach. Ale to wyszukiwanie nie jest uproszczone. Są miejsca, które można znaleźć w jednym spojrzeniu na głowę:

—między zaworami- Pęknięcie jest natychmiast widoczne, przechodzi pod siedziskami dwóch sąsiednich zaworów.

—między świecą a zaworem- taka sama sytuacja, ponownie wszystko jest w zasięgu wzroku i nigdzie nie powinno wyglądać

—w silnik wysokoprężny

Crack może iść z zaworu w kierunku Forcamera, Taki pęknięcie jest łatwy do zauważenia, ale jak go zobaczyć, jeśli jest utworzony pod Forkamera i nie wychodzi?

—pod zaworem prowadzącej- Kolejne złote miejsce, w którym pęknięcie nie jest widoczne, po pierwsze, w kanale i tak ciemno, a po drugie, pęknięcie jest pokryte buszu prowadzącego. Tutaj potrzebujesz innego podejścia, nie tylko wizualne. A jaka jest korzyść z wykrywania pęknięcia między zaworami, jeśli gazy nie przełamują? Nie będziemy polegać na wypadek, tym bardziej metoda diagnostyczna zostanie wynaleziona przez długi czas i stała się z najlepszej strony.

Sprawdzanie CFC do pęknięcia

Aby sprawdzić GBC do pęknięć, należy go umieścić, czyli hermetycznie zamykać wszystkie otwory i uderzaj powietrze w kanały. Jeśli upuścisz głowę do wody, bąbelki wyjdą z pęknięcia. Albo, wręcz przeciwnie, aby utopić wszystkie otwory i wlać wodę do kanału, po czym pompują powietrze do pompy, tworząc ciśnienie 0,6-0,7 mp, i dać stać tak głowicę 1 \u003d 2 godziny. Jeśli pozostawia wody, głowa jest uszkodzona.

Aby sprawdzić GBC do pęknięć, należy go umieścić, czyli hermetycznie zamykać wszystkie otwory i uderzaj powietrze w kanały. Jeśli upuścisz głowę do wody, bąbelki wyjdą z pęknięcia. Albo, wręcz przeciwnie, aby utopić wszystkie otwory i wlać wodę do kanału, po czym pompują powietrze do pompy, tworząc ciśnienie 0,6-0,7 mp, i dać stać tak głowicę 1 \u003d 2 godziny. Jeśli pozostawia wody, głowa jest uszkodzona.

Nadal są barwniki, które typu wody. Są bardzo wyraźnie widoczne na pęknięciu.

A otwory są bardzo łatwo zamknięte w koszuli chłodzącym: nazywany gumowa uszczelkaKtóry jest nieco większy niż otwór, metalowa płyta jest nałożona na górze, która jest przykręcana przez śrubę do głowy. I żadna woda nie przejdzie. I do układacza, który będzie występować z głowy, podłączyć pompę i pompował powietrze. Takie zaciskanie pozwala zidentyfikować wszystkie pęknięcia.

Naprawa pęknięć

Jest wysokiej jakości, aby zamknąć pęknięcie tylko za pomocą spawania. Żadna kompozycja kleju nie będzie w stanie wysokiej jakości zamknąć pęknięcia w głowie, ponieważ po podgrzaniu do temperatur pracy, głowa się rozszerzy, a pęknięcie stanie się większe, czyli konieczne, aby pęknięcie zamknąć pęknięcie, które miałby te same rozszerzenia temperatury liniowej, a także materiał głowy, do tego samego, aby być odpornym na inne obciążenia. Wszystko to możliwe jest osiągnięcie tylko spawania.

Przygotowanie głowy do spawania

Przed spawaniem pęknięcia konieczne jest oddzielenie, w tym celu frezarka wiertła metalu wzdłuż całej długości pęknięcia. Groove powinien okazać się dość głęboko, głębokość 6-8 mm i mniej więcej taka sama szerokość, w formie pożądane jest, aby utworzyć klin w kształcie. Pomoże to lepiej ubojować metal. Do cięcia pęknięcia między wioską, najpierw potrzebujesz, ale tylko następnie podzielić pęknięcie.

Przed spawaniem pęknięcia konieczne jest oddzielenie, w tym celu frezarka wiertła metalu wzdłuż całej długości pęknięcia. Groove powinien okazać się dość głęboko, głębokość 6-8 mm i mniej więcej taka sama szerokość, w formie pożądane jest, aby utworzyć klin w kształcie. Pomoże to lepiej ubojować metal. Do cięcia pęknięcia między wioską, najpierw potrzebujesz, ale tylko następnie podzielić pęknięcie.

Po wycięciu pęknięć głowica musi być ogrzewana do temperatury 200-250 ° C, ale nie wyższa, aby głowa nie prowadzi. Ogrzewanie zmniejsza napięcie w metalowym powstaniu podczas spawania. Ogrzewać go, najlepiej jest użyć palnika acetylenowego lub pieca, ale nie można używać lutownicy lutowniczej, ponieważ można go łatwo nakładać za pomocą głowicy cylindra.

Spawanie GBC.

Aby spawać głowicę bloku cylindra, można użyć spawania gazu za pomocą materiału dodatkowego, ale najwyższe wyniki Daje spawanie argon-łuku (TIG). Masa jest podłączona do głowy, a łuk znajduje się na nośniku argonu między elektrodą wolframu a głowicą, w której stosuje się drut aluminiowy dodatek.

Aby spawać głowicę bloku cylindra, można użyć spawania gazu za pomocą materiału dodatkowego, ale najwyższe wyniki Daje spawanie argon-łuku (TIG). Masa jest podłączona do głowy, a łuk znajduje się na nośniku argonu między elektrodą wolframu a głowicą, w której stosuje się drut aluminiowy dodatek.

Po spawaniu szew musi być czyszczony, wielokrotnie naciśnij, a jeśli wszystko jest w porządku, powierzchnia przylegająca do bloku, umiera, aby była całkowicie gładka.