Технологични смазочни материали директно по време на процеса на търкаляне чрез подаване на фокуса на деформацията между лентата и ролките се прилагат при задължителни при студени колички. Въпреки това, наскоро, технологичните смазочни материали стават все по-използвани и в процеса на горещ валцуван лист главно на SCHE. Използването им позволява да се повиши ефективността на производството на валцувани продукти, да се намали консумацията на енергия и износване на ролки, да намали силата на ролките, да се намали температурата на работните ролки, да намали мащаба на коефициента на триене, намаляване на броя на дефектите , намаляване на скалата, подобряване на качеството на повърхността на лентата и подобряване на работата на мелницата и подобряване на качествения наем.

В същото време с горещо валцуване има неблагоприятни условия за образуване и задържане на единно смазочно слой върху ролка или лента.

Първият проблем е, че водата, която се използва за охлаждане на ролките, не само промива маслото от повърхността на ролката, но също така влошава адхезията на маслото към металната повърхност. Също така, във фокуса на деформацията, лубрикантът е под действието на високо налягане и температура, което води до разлагане на лубрикант. Въпреки това, неговото изгаряне във фокуса на деформацията не се дължи на малкия (стотни от секунда) от времето на намиране на деформационния фокус.

Поради наличието на такива екстремни условия се налагат следните изисквания за смазване:

- смазването трябва да осигури ефективно намаляване на силата на триене и износване на ролките;

- не измивайте от ролките и не изсипвайте от фокуса на деформацията, образувайки равномерен филм;

- не предизвиква корозия на оборудването и валцуван метал;

- да бъдат достъпни, евтини и недостатъчни;

- отговарят на санитарните и хигиенните изисквания;

- да бъдат технологични от гледна точка на подаване на фокуса на деформация;

- лесно е да се отстрани от повърхността на завършената под наем след охлаждане.

Основният ефект от използването на технологични смазочни материали е да се намали силата на подвижността, която от своя страна влияе върху намаляването на потреблението на електроенергия за валцуване

(Таблица 3).

Таблица 3 консумация на електроенергия при търкаляне на листа с смазочни материали и без TLS 2300 на Donetsk Metallurgical Plant

Таблица 3 консумация на електроенергия при търкаляне на листа с смазочни материали и без TLS 2300 на Donetsk Metallurgical Plant По този начин специфичното потребление на електроенергия, консумирано върху валцуване, използвайки лубрикант в чистата клетка на дебелината на мелницата 2300, намалява с 5.3 ... 12.5%.

Като цяло, предимствата на използването на лубриканти за валцуване са както следва:

- увеличаване на съпротивлението на ролките с 50 ... 70%, поради което времевата загуба на претоварване на ролката е намалена и капацитетът се увеличава с 1.5 ... 2%;

- намаляване на подвижната сила с 10 ... 20%, поради което спестяването на електроенергия се осигурява с 6 ... 10%, отклонението на ролките намалява и точността на повишаване на търкалянето;

- намаляване на преноса на топлина от валцувани до ролки, поради което пиковата стойност на повърхностната температура на ролката се намалява с 50 ... 100 ºС, нивото на термични напрежения в ролката се намалява и неговото издръжливост се увеличава и също намалява топлината загуба с валцувани;

- повече "меки" условия на труд на ролите допринасят за намаляването на броя на ролките, които са отписани поради повърхността на повърхността, няколко пъти;

- качеството на повърхността на листите се подобрява поради чистотата на повърхността на ролката;

- фаза съставът на промените в мащаба - неговата твърдост се намалява, което улеснява премахването му. Размерът на мащаба намалява при 1.5 ... 2 пъти.

Видове горещи лубриканти

Смазки, които се използват с горещо валцуване по агрегираното състояние, могат да бъдат разделени на: твърда, пластмаса (последователна) и течност. По отношение на произхода, смазочните материали, основани на употребата на неорганични (графитни, талк и др.), Органични (минерални масла, мазнини и др.) От материали и синтетични смазочни материали (например използването на полимери, разтворими във вода) изтъкнат. На фиг. 23 представи класификация на технологични смазочни материали, използвани от горещо валцуване.

Фиг. 23. Класификация на технологичните смазочни материали за гореща подвижна стомана

Фиг. 23. Класификация на технологичните смазочни материали за гореща подвижна стомана Твърди смазочни материали Основно произведени на базата на графит под формата на брикети. Смазният слой се нанася върху ролката чрез натискане на брикета към повърхността на въртящата се ролка.

Въпреки това, структурните трудности при закрепването на брикетите и сложността на финото дозиране не позволяват на тези смазочни материали да получат широко разпространение.

Технологични смазочни материали базиран течно стъкло. се прилагат върху повърхността на лентата. Въпреки това, въпреки високата си ефективност, те не са намерили широка употреба на мелниците поради трудността на равномерното приложение върху цялата повърхност на лентата и отстраняване на стъклен филм от повърхността на завършената валцована стомана. Също така, такива смазочни материали влияят неблагоприятно върху условията на труд на персонала.

Съссистема и пастообразни смазочни материали Също така е много ефективен, но поради трудностите на фината доза те също не са намерили широки промишлени приложения. Солените смазочни материали се използват под формата на водни разтвори, които могат да бъдат приложени към детайла, докато се нагрява в пещта. Въпреки това, такива смазочни материали причиняват повишена корозия на деформирания метал и оборудване.

Най-рационалните, като резултатите от изследванията и опита в използването на смазочни материали върху индустриалните пуски течни технологични смазочни материаликоито могат да бъдат използвани в чиста форма, под формата на емулсии, смеси за вода, под формата на разтвор един в друг, стопилка и др. Характеристиките на течните смазки са представени в таблица 4.

Таблица 4.

Като технологично смазочно средство с горещо валцуване се предлагат сложни смеси от следните състави: смес минерално масло С растителен минерал с рицина и добавки на парафин, полиокситиленстолбутан, лубриканти, базирани на мазнини и други смеси. За увеличаване на ефективността на смазване като специални добавки, мазнини и мастни киселини могат да бъдат използвани. Характерната за някои масла, които могат да се използват като технологично лубрикант за горещо валцуване, е показано в Таблица 5.

Таблица 5.

Таблица 5. Характеристики на маслата, които могат да се използват

качество на технологичното смазочно средство за горещо валцуване

Методи за прилагане на смазочни материали

Смазването може да се прилага както върху лентата, така и върху подвижните ролки. Когато се прилага към лентата, лубрикантът трябва да бъде негарами (соли, силикат стопилки), той се прилага или преди подвижната клетка или на заготовката преди нагряване в пещта, както вече споменахме, тези методи не са открити широки използване.

Ето защо, основният начин е методът за прилагане на смазване към подвижните ролки. Има различни начини за доставка на технологични смазочни материали на ролките:

- Влизане заедно с охлаждаща течност чрез охлаждащи колектори;

- Пръскане с дюзи;

- Прилагане на контактни устройства;

- Пръскане с въздух или пара.

Изборът на метод зависи от специфичните условия на приложение: вида на мелницата, температурата на подвижния, подвижен метал, скорост на търкаляне. Разгледайте горните методи.

Влизане в лубрикант заедно с охлаждаща течност чрез охлаждащи колектори

По този метод смазочът се въвежда в тръбопровода на охлаждащата система непосредствено преди колектора за водоснабдяване за валцови ролки. Такава система обаче е съвсем проста, когато се използва, има някои трудности при осигуряване на точна доза смазка и образуването на единно смазочно средство.

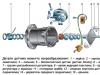

Помислете за пример за съхранение на ролките на сортовата мелница (фиг. 24). На сортовата топла мелница, ролките се охлаждат с вода, доставяна от помпата през тръбопровода през охлаждащите колектори директно в калиба.

Фиг. 24. Технологична смазочна система при приготвяне на смес в колекционери: 1 - помпа за охлаждане на вода; 2 - тръбопровод; 3 - помпа за подаване на масло; 4-билетно масло; 5 - клапан; 6 - охлаждащи резервоари; 7 - подвижни ролки; 8 - Rascat.

Фиг. 24. Технологична смазочна система при приготвяне на смес в колекционери: 1 - помпа за охлаждане на вода; 2 - тръбопровод; 3 - помпа за подаване на масло; 4-билетно масло; 5 - клапан; 6 - охлаждащи резервоари; 7 - подвижни ролки; 8 - Rascat. Лубрикантът под формата на смес от минерално масло с мазнини с мазнини се сервира от тръба в тръбопровода до водоснабдяването, където се влияе от турбулентност, смесена с вода и получената вода масло от колекционерите влизат от колекционерите ролковите измервателни уреди. При липса на валяк в кабелите, лубрикантът се спира от задействането на клапана, присъствието на ролки в ролките се контролира с помощта на специални сензори.

Пръскане с дюзи

За да приложите този метод, инсталиране на дюзи за подаване на смазочна течност върху работни ролки в пространството на наклона. Схеми на автономно снабдяване с смазване на ролките на четириъгълни клетки на непрекъснати широколентови мелници са показани на фиг. 25. Когато използвате този метод, лубрикантът е предварително подготвен в специален резервоар и след това се подава към ролки. В много случаи тя включва доставката на смазване на носителя, докато броят на дюзите за снабдяване на смазочното средство към долните ролки е по-голям, отколкото отгоре.

Фиг. 25. Схеми за доставка на технологично смазване на ролките: A - Stan 1725 в Питсбърг (САЩ), Б - Стан в Equarent

Фиг. 25. Схеми за доставка на технологично смазване на ролките: A - Stan 1725 в Питсбърг (САЩ), Б - Стан в Equarent (Англия), V - Стан 1725 фирми "Шарън Styl" (Англия), г-н 1525 фирми "Шарън Styl" (Англия), D - смазочно смазване на фокуса на деформация, Е-комбиниран метод на смазочни материали (автономно до горната подкрепа валяк и заедно с охлаждаща вода до дъното работна ролка), g - смазване на храненето с едностранно охлаждане на ролките

На фиг. 26 показва система за смазочни материали на работниците на Siemens.

Фиг. 26. Устройство за прилагане на лубрикант върху работни ролки (а), дизайн на дюзите (б) и местоположението на устройството в работната клетка (B): 1 - водопроводи и смазочни материали, 2 - дюзи, 3 - запечатваща лента

Фиг. 26. Устройство за прилагане на лубрикант върху работни ролки (а), дизайн на дюзите (б) и местоположението на устройството в работната клетка (B): 1 - водопроводи и смазочни материали, 2 - дюзи, 3 - запечатваща лента Основните дюзи за смазване на пръскането са монтирани от работната страна на ролките и на изходната страна са монтирани дюзите за охлаждащи ролки. Получаването на сместа от вода масло се извършва директно в самия дюза и равномерното разпределение на сместа върху повърхността на ролката се осигурява от запечатваща лента.

Фиг. 27. Храни лубрикант до калиба на степента на сорта

Фиг. 27. Храни лубрикант до калиба на степента на сорта Използването на дюзи е възможно в сортови мелници. В този случай дюзите са инсталирани така, че смазването незабавно попада директно в калиба (фиг. 27).

Приложение с контактни устройства

По този метод се прилага лубрикант с помощта на контактни устройства, които са притиснати към ролката. Контактният елемент, който е метална или текстовична кутия, пълна с лубрикант, се доставя около периметъра с еластичен износоустойчив материал, който притиска водата от ролката и държи смазващото средство в устройството. Възможно е също да се нанесе лубрикант с порест материал или чрез натискане на брикети. Методът позволява използването на лубрикант, както в твърдо, така и в пастообразно или течно състояние.

Системата за нанасяне на смазочна инсталация с метод за контакт включва 2 подсистеми:

- подсистеми за съхранение и приготвяне на смазване;

- подсистема за смазване за ролки работна клетка.

Първата подсистема включва резервоари за съхранение на концентрирано течно смазочно вещество, резервоара за получаването на сместа от необходимата концентрация и температура. Втората подсистема се състои от помпи, филтри, спиране и регулиране на армировката, магистрали за транспортиране на смазочни материали и устройства за прилагане на смазване към ролки.

Диаграмата на устройството за свързване на лубриканта върху ролките на четириъгълни щанги, SCHP е представена на фиг. 28.

Фиг. 28. Система за снабдяване на смазочни материали към ролки в метод за контакт: 1 - резервоар; 2 - дренажна дюза; 3 - спирателен вентил; 4 - Филтър; 5 - помпа; 6 - манометър; 7 - клапан; 8 - контролен блок; 9 - сензорът за присъствието на лента в сандъка; 10 - лента; 11 - ролки; 12 - Контактно устройство за прилагане на смазочни материали

Фиг. 28. Система за снабдяване на смазочни материали към ролки в метод за контакт: 1 - резервоар; 2 - дренажна дюза; 3 - спирателен вентил; 4 - Филтър; 5 - помпа; 6 - манометър; 7 - клапан; 8 - контролен блок; 9 - сензорът за присъствието на лента в сандъка; 10 - лента; 11 - ролки; 12 - Контактно устройство за прилагане на смазочни материали Контактното устройство е текстовична кутия, която е запечатана по протежение на контура и отворената страна, притисната към ролките. Сместа за вода (концентрация на масло 6 ... 8%) се приготвя в резервоар от 9 m 3 чрез прочистване с пара и въздух за 20 минути. Сместа се загрява до 50 ... 60 ° С. Смазването се подава само в момента, в който лентата е в сандъка, която се контролира от сензора. Системата има два контури, първият се използва за смесване на сместа, а вторият за захранване на сместа към ролките.

Въздушно пръскане или ферибот

Този метод предвижда създаването на така наречената маслена мъгла в работното пространство на подвижната клетка. Маслото влиза в смукателната камера на ежектора, където се смесва с работната среда и под формата на маслен мъгла отива контактни устройствакъдето се пръска над повърхността на ролките.

Въпреки всички предимства по отношение на ефективността на смазване, този метод има редица значителни недостатъци. Първо, е необходимо да се използва достатъчно сложно оборудване и да се изолира напълно работното пространство на сандъка. Второ, петролната мъгла създава опасни условия за здравето на мелниците на работниците.

Описание на изобретението

Изобретението се отнася до областта на технологията, свързана с развитието и използването на методи за смазване на плъзгащата повърхност на ски (покриващите системи върху плъзгащата се повърхност на ски).

Ски, както и ски-вози и туризъм, не могат да бъдат подадени без използването на специални покрития (ски смазки). Ски смазочните материали се използват за ски добре приплъзване - скиорите казват "навита" и не се впускат обратно - на езика на скиорите "запазени". Ето защо всички смазочни материали са разделени на две големи групи: Mazi Slip или парафини, които осигуряват най-доброто приплъзване и поддържането на стопанство, които осигуряват подхлъзване, "задръжте".

Парафините (Masi Slip) са разделени на две групи: без флуор (прост) и флуорид, осигурявайки по-добър приплъзване. Когато използвате парафини с флуорни добавки, не само температурата на въздуха, но и нейната влажност, както и видът и структурата на сняг се вземат под внимание.

Плъзгащата се повърхност на модерните ски е изработена от полиетилен от различни сортове. В състезателните ски модели плъзгащата се повърхност е изработена от аморфни полиетилени с високо молекулно тегло. Те се различават по съдържанието на добавки, например, графит (черна плъзгаща повърхност) или флуоровъглерод (цветни пръски в пластмаса), "сепарален" в структурата на пластмаса. Полиетиленът се състои от малки кристали, заобиколени от по-малко структуриран аморфен материал.

При прилагане на покрития съвременни технологииТова означава, когато плъзгащата се повърхност на ски се нагрява, някои от кристалите на покривния материал започват да се стопят преди целия материал (при температура приблизително 135 ° С). Когато материалът за смазване е омокван с желязо в плъзгаща се повърхност, течният парафин прониква между кристалите и се смесва с аморфен материал. Това означава, че има не само насищане на плъзгащата се повърхност със смазочен материал, но и химическата структура се променя пряко.

Повърхността с лубрикант не само подобрява качеството на плъзгането, но и предпазва повърхността от механично унищожаване на ледени кристали, механични замърсители на сняг.

За съжаление, дори качествено приложеното парафиново покритие е унищожено по време на работа ски и турист трябва да повтори времето, което отнема много ежедневно, а спортистът - много пъти по време на състезанието. В това отношение необходимостта от използване ефективен начин Прилагане на плъзгащи се покрития, способни да гарантират висококачествено приплъзване и продължителността на експлоатацията, е от значение.

Известен метод за смазване на плъзгащата се повърхност на ски, която се състои в това, че прилагането на смазване се извършва с захранване, оборудвано с въртяща се четка, с която дърпането на ски опашка е в контакт. Нагрятото желязо се премества по плъзгащата се повърхност на ски, отоплявайки го и в същото време въртящата се четка заснема частиците на мехлята и го причинява на нагрятата повърхност на ски.

Също известен е методът за смазване на плъзгащата се повърхност на ски, внедрена с помощта на устройството - печката, в която е инсталиран плосък електрически нагревателен елемент. На печката е монтирана резервоар с ски мехлем, оборудван с лост за натискане на масло, свободният край на който е монтиран на дръжката. Преместване на устройството на ски повърхността, спортистът дози ръчно количеството мехлем.

Използва се и методът на патент, когато продажбата на ски е поставена в наклонена позиция на специална стойка с плъзгаща се повърхност навън. По тази повърхност дюзата се премества нагоре по водачите и свързания тръбопровод с контейнер за нагряване на ски мехлем.

Недостатъкът на всички описани аналози е: първо, липсата на контрол на температурата на ски повърхността и следователно тя е неравномерна нагряване по дължината, която причинява прегряване на лубриканта и ски повърхността; И второ, няма достатъчно пълнене на ски и микрокреанти на плъзгащата повърхност с лубрикант, което влошава движението му.

Най-близкият до предложеното техническо решение е методът за прилагане на смазване към плъзгащата се повърхност на ски през патента, приет за прототипа. Методът е да се прилага смазващият материал върху плъзгащата се повърхност на ски, прилагането на енергийното въздействие и равномерното разпределение на смазването.

В прототипа, ски се поставят в контейнера, след това нанесете лубрикант към плъзгащата се повърхност с нагряване на повърхността и смазване. Преди нагряване, контейнерът, с поставени в него ски, печат. Ски в контейнера се поставя върху спирките, направени от материала на лубриканта, между който по цялата дължина на ски, от тяхната плъзгаща повърхност, равномерното съдържание на покритие под формата на прах. След това въздухът се изпомпва от контейнера за вакуум 0.2-0.9 atm и се нагрява в продължение на 4-20 минути във вътрешния обем на контейнера с каране на ски и смазване до 70-90 ° С в него. След завършване на отоплението, налягането вътре в контейнера се повишава до 1-3 atm и го поддържа в продължение на 1-3 минути и след това ски се отстранява.

Прототипът позволява частично да елиминира недостатъците. известни методиВъпреки това има следните значителни недостатъци:

1. Не осигурява дълбоко проникване на материал за смазване в структурата на полимерното покритие на ски. Подобряване на проникването е възможно само чрез увеличаване на температурата (намаляване на вискозитета на лубриканта и разширяването на полимерното покритие). Въпреки това, такъв път на практика е неприемлив поради по-малката точка на топене на кристалите на полимерното покритие, в сравнение с точката на топене на околния аморфен материал, в който парафинът трябва да проникне. На практика това води до изгаряне на повърхността и паяка.

2. Не осигурява дългосрочно местоположение на плъзгащата повърхност и изолиране на материала на смазване към повърхността от дълбочината на ски материала по време на работата на ски. В резултат на това се освобождава гласницата на повърхността на ски повърхността на ски и образуването на нови. Когато се плъзгате, тези вили намаляват скоростта и трябва да бъдат отрязани (висящи), или да бъдат монтирани на повърхността. И двете води до влошаване на качеството на плъзгащата се повърхност и намаление на периода на работа на скъпи ски.

Задачата на която е насочена изобретението, е да се премахнат недостатъците на съществуващия метод и създаване на нов метод, способен да осигури равномерно смазване и по-добро запълване на микропори върху ски плъзгащата повърхност, за да се направи равномерно приложение върху плъзгащата повърхност на скилата При температури под точката на топене на плъзгащия се повърхностна материал. и извършване на дълбоко проникване на парафин в порите.

Анализът на въвежданите в момента методи за смазване на плъзгащата се повърхност на ски показва тяхната непоследователност и необходимостта от търсене нова технология Прилагане на покрития върху плъзгащата се повърхност на ски. Очевидно, такава технология трябва да осигури дълбокото проникване на парафин в структурата на полимерния материал на плъзгащата повърхност при температура на по-малка температура на топенето, като едновременно с това полира повърхността и отстраняване на вената.

Същността на предложеното техническо решение Състои се при прилагане на материала на смазочните вещества към плъзгащата се повърхност на ски, прилагането на експозицията на енергия, равномерно разпределение на материала на смазване по плъзгащата повърхност на ски и се извършва експозиция на енергия с помощта на електромеханичен конвертор излъчваща повърхност и ограничител, осигуряваща регулируема междина между излъчващата повърхност и плъзгащата се ски повърхност., Гресът се въвежда в грес и материалът на лубриканта засяга ултразвуковите колебания в честотния диапазон от 20 ... 100 kHz, с интензивност, достатъчна, за да се появи в кавитация в материала на смазване. Движението на конвертора, по плъзгащата се повърхност на ски, е образуването на слой смазочно средство между излъчващата повърхност на преобразувателя и плъзгащата повърхност на ски и скоростта на преместване на конвертора се настройва в зависимост от вискозитета и якост на кавитация на материала на лубриканта.

Анализ на функционалността различни методи Енергийното въздействие върху плъзгащата се полимерна повърхност на ски, дава възможност да се установи ефективността на използването на ултразвукови технологии на базата на ултразвукови импрегнирани явления, нискотемпературно заваряване, намаляване на вискозитета, дегазиране.

Ултразвукови технологии, във връзка с решаването на проблема за подготовка на плъзгащата се повърхност на ски, дават възможност за прилагане на следните технологични процеси:

1. ултразвукова импрегниране въз основа на звуковия кръгъл ефект и намаляване на вискозитета на материалите, които могат да гарантират входа на стопения лубрикант материал дълбоко в повърхностния материал в ниски температури. без повреда на термичната повърхност. В процеса на въвеждане на ултразвукови колебания, молекулите на смазочни вещества се появяват поради кавитация, възникнали в нея и по-дълбокото им проникване в плъзгащата се повърхност на ски. С въвеждането на ултразвук, неговото дегазиране възниква в смазване, което осигурява гладка повърхност на парафиновото покритие, без газови мехурчета - кухини.

2. Ултразвуково заваряване, реализирано при температури под точката на топене на разтопените материали и се основава на многократно ускоряване на дифузионните процеси. Той осигурява не само интензификацията на проникването на парафин в полимерното покритие, но също така ви позволява да унищожите и да врирате в повърхността на ски, образувани косми (Vile).

3. омекотяването на лубриканта (превод във вископластичното състояние), което се случва при температура под температурата на топене поради намаляване на вискозитета на материала, подложен на ултразвук. Може би също, пръскане с ниска температура на лубриканта при използване на ултразвукови колебания с висока интензивност.

Безспорните предимства на ултразвуковата технология също трябва да включват, също така възможността за изключване на незабавния механичен контакт на повърхността на ултразвуков конвертор с третираната повърхност. Въздействието се извършва през тънък слой (0.5 ... 3 mm) течен материал Смазочни материали в кавитърното състояние. Това елиминира нагряването на плъзгащата се полиетиленова повърхност към точката на топене или разлагане на полиетилен.

Предложеният метод за смазване на плъзгащата се повърхност на ски е илюстриран от фиг. 1, на който е приет следната нотация:

1 - Осцилаторна система, 2 - пиезокерамични елементи, 3 - отразяваща подложка, 4 - корпус, 5 - защитен корпус, 6 - вентилатор, 7 - субстрат, 8 - упорит пръстен, 9 ски, 10 - плъзгащи се повърхностни ски, 11 - лубрикант материал.

За практическото прилагане на предложения метод за нанасяне на смазване върху плъзгащата се повърхност на ски, се използва пиезоелектричната осцилираща система 1 (Фигура 2) и електронният генератор оказва електрическо захранване (не е показан). Изпълнението на предложения метод е както следва. Смазката 11 се прилага към плъзгащата се повърхност на ски 10, след което възниква контакт на ултразвукова осцилаторна система с приложно покритие и входа на ултразвукови трептения. В същото време абсорбцията на трептенията в материала на смазване 11 и смазването става течна, в нея започват течни, в които експлозиите (затръшването) на кавитационни мехурчета осигуряват проникването на смазка в дълбочината на плъзгащата повърхност на плъзгащата повърхност на Ски 10.

За практическото прилагане на предложения метод е създаден специализирано малко оборудване, осигуряващо необходимата и достатъчна радиационна мощност в дадена зона за обработка.

Оборудването включва:

1) специализирана ултразвукова осцилаторна система 1 (виж фигура 2), имаща размера на работната повърхност, по-добра от ширината на ски повърхността на ски и осигурява равномерно разпределение на ултразвукови трептения върху излъчваща повърхност, за да се осигури равномерно омекотяване и прилагане на парафин по цялата ширина на ски;

2) генератор на електрически колебание на ултразвукова честота за захранване на осцилаторната система, осигуряваща корекция на изходната мощност и стабилизиране на ултразвукови ефекти по време на обработката на ски повърхността.

Техническият резултат е да се създаде нов метод, който позволява да се подобри качеството на покритието, прилагано към плъзгащата повърхност, увеличаване на работата на процеса, като същевременно намалява консумацията на енергия и изключването на необходимостта от използване на термични отоплителни системи. Ефектът се постига чрез оптимизиране на параметрите на енергията и временните ефекти. Разработеният метод за покриване върху плъзгащата се повърхност на ски осигурява намаляване на триенето на приплъзване най-малко 5%, увеличаване на обема на смазочното вещество, въведено в плъзгащата повърхност на ски до 5 ... 10% (в зависимост от типа на ски и покритие), което позволява по-малко от 2 пъти по-голямо време за работа на ски.

Тъй като използваните смазочни материали имат различен стартов вискозитет, различна точка на топене се извършва в тях при различни ултразвукови ефекти и скоростта на преместване на конвертора, когато покритието може да бъде различно и се монтира експериментално за всеки тип смазка.

За изпълнение на предложения метод беше разработен специализирана ултразвукова осцилаторна система, направена според полуобразната верига под формата на пиезоелектричен преобразувател на langezhen. Външен вид Осцилаторната система е показана на фигура 2. Проектирана и развита ултразвукова осцилаторна система работи както следва. При подаване на електроди на пиезоелементи 3 на електрическо напрежение, има превръщане на електрически трептения в механични осцилации, които са разпределени в осцилаторната система 1 и се усилват чрез избора на надлъжни и напречни размери на лигавицата 2 по такъв начин, че Надлъжният резонанс на цялата осцилираща система съвпада с диаметралния резонанс на обработващата честота.

Осцилаторната система 1 е прикрепена към корпуса 4 с винтове, завинтя в субстрата 7 (Фигура 1). Осцилиращата система е оборудвана с фланец за закрепване, който е приглушен между корпуса и субстрата 7. Осцилиращата система е оборудвана с допълнително защитно тяло 5 (фигура 1). Въздушен вентилатор 6, през дупките, се изтегля в корпуса на осцилиращата система, минаваща там, то охлажда отопляемите пиезокерамични елементи 2.

Разработената осцилаторна система има работна честота от 27 ± 3.3 kHz, диаметърът на работната емитираща повърхност е 65 mm. За да се осигури регулируема междина между излъчващата повърхност на ултразвуковата осцилаторна система 1 и повърхността на ски 10, се използва упоритен пръстен 8.

Един от компонентите на ултразвуковото технологично оборудване е електронен генератор на електрически колебание на ултразвукова честота (не е показана на фигурите). Той е предназначен да захранва ултразвуковата осцилаторна система.

За да се гарантира максималната ефективност на осцилиращата система, с всички възможни промени в нейните параметри, електронният генератор е оборудван с автоматична регулиране на честотата на генератора и стабилизира амплитудата на трептенията на излъчващата повърхност.

Разработеният генератор за захранване на ултразвуковата осцилаторна система има следните параметри:

Работна честота, KHz 27 ± 3.3

Лимити за контрол на захранването,% 0-100

Консумация на електрическа енергия, W 250

Захранващо напрежение, 220 ± 22

Външният вид на устройството е показан на фигура 3.

В допълнение към интензификацията на процеса на импрегниране и отстраняване, използването на ултразвуков апарат елиминира необходимостта от използване на специални нагревателни устройства (ютии) за нагряване на материала за смазване.

Проучванията на функционалността на създадения ултразвуков апарат са направили възможно разработването на следната парафинова техника на приложенията към плъзгащата се повърхност на ски:

1) Предварително включване и експлоатация на устройството без натоварване (на въздух) на мощност от 100% за 3 ... 5 минути. Този режим осигурява нагряването на излъчващата повърхност до 80 ... 85 ° C. При такава температура на повърхността, материалът на лубрикант (парафин) се топи;

2) намаляване на силата на устройството под 100%, не повече от 75%;

3) Прилагане на парафин върху плъзгащата се повърхност и експлоатацията на устройството на мощност 75 ... 85% неограничено време.

В същото време степента на нанасяне на смазочна група леко се различаваше, когато се използва различни материали Смазочни материали. Намаляването на скоростта не доведе до намаляване на качеството на нанасянето на смазочни материали.

Извършените тестове показват, че скоростта на скилина след прилагане на ултразвуков метод за прилагане на парафин към плъзгащата се повърхност на ски се увеличава с 5 ... 7%, а продължителността на плъзгащата се повърхност се увеличава с 13-15%.

Външният вид на създадения ултразвуков апарат е показан на фигура 3.

Така предложеният метод осигурява увеличаване на ефективността (увеличаване на производителността и подобряване на качеството на импрегниране) покритие върху плъзгащата се повърхност на ски чрез прилагането на възможностите на ултразвуковата интензификация на процесите.

В резултат на прилагането на предложеното техническо решение, технологията на покритието на ски беше оптимизирана, от гледна точка на максималната производителност, прилагането на възможността за наблюдение на процеса, намалена консумация на енергия и използването на висока температура устройствата се елиминират.

Проектиран в лабораторията на акустични процеси и устройства на Биск технологичния институт на Алтайския държавен Технически университет, метод за прилагане на покритие на повърхността на ски предаде лабораторните и технически тестове и на практика се прилага в съществуващата инсталация. Плавен е да започне малко секторно производство на устройства.

Източници на информация

1. Патент FRG № 3704216 от 1987 година

2. Патент Швеция №446942 от 1986 година

3. Патент ФРАНЦИЯ №2577816 от 1986 година.

4. RF патент №2176539 (прототип).

5. Халопов YU.V. Ултразвуково заваряване на пластмаси и метали l.:

Машиностроене, 1988

6. Donskaya A.v., Keller O.K., Kratysh G.S. Ултразвукови електрически инсталации l.: Energoatomizdat, 1982.

7. Prokhorenko p.p., Джакунов Н.в., Коновалов Г.Е. Ултразвуков капилярен ефект. Минск, "Наука и технологии", 1981, 135 стр.

8. Меркулов А. Г., Харитонов A.V. Теория и изчисляване на съединения Хъбс, "Акустично списание", 1959, N2.

Иск

Метода за смазване на плъзгащата повърхност на ски, която се състои в прилагане на материала на смазочното вещество към плъзгащата повърхност на ски, прилагането на експозицията на енергия, равномерното разпределение на смазващия материал по плъзгащата повърхност на ски, характеризираща се че експозицията на енергия се извършва с помощта на електромеханичен преобразувател, който има плоска излъчваща повърхност и ограничител, осигуряваща регулируемата междина между излъчващата повърхност и плъзгащата повърхност на ски се въвежда в грес и мазът на смазване влияе на ултразвукови трептения в честотния диапазон в честотния диапазон 20-100 kHz, с интензивност, достатъчна, за да се появи в кавитация в материала на смазване, преместване на преобразувателя, по плъзгащата повърхност на ски, образуването се извършва. Смазвачният слой между излъчващата повърхност на конвертора и плъзгащата повърхност Ски, и скоростта на преместване на конвертора се настройва в зависимост от вискозитета и кавитарната сила на лубриканта .

Методи за смазване и смазване

Карти с лубрикант. Във всяко ръководство за употреба кула кран има карта за смазване на крана, която включва схема на крана.

Схемата показва смазаните точки и техните номера; Картата показва номерата на смазаните точки, името на механизма или частта, който се смазва, методът за смазване, режима и количеството на смазване при преминаване към всяка смазваща се част, името на лубриканта и консумацията на нея по време на година. В раздела. 23 показва част от BCM-3 CRANE смазваща карта.

Когато работите с кула кула, е необходимо стриктно да следвате инструкциите, съдържащи се в картата на смазочната група. Късно смазване води до бързо износване на машината и увеличен поток Енергия. Обичният лубрикант също е вреден като недостатъчен.

Нов кран трябва да се смазва повече от кран, който е бил в работата. Така например, маските, пълното обикновено поръчано веднъж дневно, в първите 10-15 дни трябва да се напълнят два пъти в смяна.

След 10-15 дни отидете в обичайния режим на смазочни материали, посочен в картата на смазочните материали.

Методи за смазване. Когато механизмът се смазва, е необходимо да се предприемат мерки за предотвратяване на чуждестранни замърсители от влизане в смазочни материали. Прах, пясък и други вредни примеси, падане между пияни детайли, причиняват бързо износване на части, които влошават тяхната работа и води до преждевременно ремонт.

Смазването се прилага за триене на повърхности различни начини. Течният лубрикант се доставя от база масло (Фиг. 197, А, В, В, г) и пръстени (Фиг. 197, Е), непрекъснато на фитилите или капките от резервоара (Фиг. 197, Е) при определени интервали от време (матика и капково смазване), под налягане от помпа от специално устройство (фиг. 197, g) или се излива в корпуса на скоростната кутия (фиг. 197, h).

Дебел лубрикант се подава под налягане с помощта на спринцовка (фиг. 197 и), те се размазват на отворени предавки или ръчно гориво в лагерите с шпатули.

Таблица 23.

Фиг. 197. Методи за прилагане на смазочни материали при триене на повърхности

Таблица 24.

Смазването трябва да се ръководи от следните основни правила.

1. Преди да кандидатствате нов лубрикант Почистете смазания de ^ tal от мръсотия и старо смазване и изплакнете керосин, след което е възможно да се изсуши.

2. При подаване на дебело смазочно средство под налягане, проверете дали лубрикантът има лубрикант за триене на повърхности; В същото време старото масло от тъмен цвят трябва първо да напусне под налягане и след това нов - светъл цвят. Ако това не се наблюдава, е необходимо да се почисти целия масления тръбопровод от мръсотията и стария лубрикант.

3. Проверете качеството на смазочното средство върху отсъствието на вода и други примеси. В допълнение, заместващите мехлеми не трябва да съдържат бучки и външни примеси, което се проверява чрез триене на лубриканта върху пръстите. Течните масла за предпочитане се филтруват преди употреба.

4. Съхранявайте смазочни материали в затворен чист прибори поотделно по видове и сортове.

5. Не правете лубрикант по хода на машината.

6. Икономически използвайте смазочни материали и не го харчите върху инсталираната норма.

За стоманени въжета Прилагане на мехлеми или техните заместители, показани в таблица. 25.

Таблица 25.

Стоманените въжета имат ядро \u200b\u200bна коноп, импрегнирани. Смазване, което е постоянен източник на смазване на нишките на въжето. Освен това е необходимо допълнително редовно смазване на въжета.

При приготвянето на мехлемите съставите, които трябва да се смесват, се нагряват до 60 °.

Въжетата се смазват преди първоначалната инсталация на кран, както и всеки път с новия монтаж на кран. По най-добрия начин Въжелни смазочни материали - потапяне преди монтажа за един ден в резервоар с минерално масло.

За покритие 1 стр. M въже с диаметър от 8 до 21 mm, се изисква 30-40 g мехлем (обозначени по-горе). Когато покрива с лубрикант на нови, не се използват въжета, дебитът на дебита на клас се увеличава с 50%. Можете ръчно да смазвате въжетата, като използвате краищата или кърпите, импрегнирани или механично, като преминавате въжетата през банята, пълни с мехлем. Дизайн на устройства за тази цел са показани на фиг. 198.

Когато опаковането на лагери е поставено смазване на 2/3 от контейнера на кутията.

За този анализ ще разгледам всеки вид по-подробно, това ще ви позволи да имате точни идеи за метода и да оцените плюсовете и минусите. Методи за прилагане консултирани смазочни материали: Механично опаковане, притискане с последващо празно, потопено в нагрята смазка, пневматично или механично разпръскване на предварително загрята грес.

Метод на механично отделяне.Изисква предварително подготовка на смазочни материали към необходимата пластичност, специални устройства за доставяне на пластмасово смазване към мястото на приложение.

Метод за екструзия с последващо разреждане.Този метод също изисква предварително смазване към необходимата пластичност. В случай на екструзия, пластичността на смазване намалява.

Метод на потапяне в нагрята лубрикант.Изисква специално обучение Постоянното смазване с промяна в неговото съвкупно състояние е в резултат на значителна енергийна интензивност. Методът не е екологично чист, тъй като отоплението на постоянните смазочни материали се отличават с леки фракции, вредни засягащи околната среда.

Метод за пневматично или механично разпръскване на предварително загрята грес.Методът изисква и специална подготовка на грес с промяна в нейното съвкупно състояние. Методът има значителна енергийна интензивност и не е екологично чист. Този метод има загуби (до 15%) смазване за замъгляване.

Метод за индивидуално смазване. Основната характеристика и недостатък на индивидуалния метод е, че услугата се използва при прилагане смазки (Massel и различни дизайни) отнема значително време. Това е особено забележимо в случаите, когато няколко масла са предназначени за обслужване на машината и те са на значително разстояние един от друг.

Метода на центрофужно прилагане на пластмасови смазочни материали на повърхността.В която се прилага грес на последователността върху повърхността под действието на центробежни сили, действащи върху частиците на смазване по време на въртене на ротора, характеризиращ се с това, че за да се увеличи работата на процеса на прилагане на грес, без да се променя нейното съвкупно състояние, Извършва се върху повърхността с въртящ се ротор с фиксиран върху него над винтови линии с пръти през слота за корпуса, в който роторът се върти. Използването на предложения метод за прилагане на консистенция лубрикант върху повърхността осигурява в сравнение със съществуващите методи следните предимства:

- 1. Комбиниране на процесите на движещо се смазване към мястото на нанасяне, смесване и прилагане на повърхността.

- 2. Подобряване на технологичните свойства на смазване, когато се нанася върху повърхността, тъй като се прилага върху лубриканта, той се извършва интензивното му смесване и следователно лубрикантът става пластмаса.

- 3. Интензивност на енергията на залъгането, тъй като няма смазване с нагряване.

- 4. Възможност за нанасяне на повърхността на уплътнителните смазочни материали с влакнести пълнители.

- 5. Възможност за прилагане на постоянни смазочни материали или покрития, които не им позволяват да ги затоплят.

- 6. Липса на загуба на консистенция смазване.

Метод на централизирано смазване. Методът се извършва с помощта на ръчна помпа или автоматичен начин. През тръбите - пластмасовото смазване се инжектира директно към триене на повърхности или към централния дистрибутор, откъдето идва смазване на места. Централизираното смазване е перфектно индивидуално, тъй като предоставя най-добро качество и спестяване на време за автомобил.

В зависимост от това как се използва пластмасовото смазочно средство по време на процеса на смазване, две смазочни системи се различават - поток и циркулиране.

С течаща система, пластмасовото смазващо средство влиза в зоната на триене и след смазване на задвижващите повърхности, тя се посочва отвъд границите на механизма; Така Използва се само веднъж. Методите на потока са различни: ръководство, фитил, капе, чрез опаковка и др.

Метод на циркулираща система. Той се характеризира с факта, че PSM, влизащ в зоната за триене от резервоара (резервоар, резервоар, картер), се връща към контейнера, циркулира многократно между него и триещи комплекси. В този случай циркулацията е принудена. За принудителна циркулация PSM влиза в триещите комплекси под действието на гравитацията и също се обслужва като помпа или сгъстен въздух.

Подходящи смазочни устройства материали за смазочни материали Обърнете се към поточните системи. Това се обяснява с факта, че дебелите смазочни материали, използвани веднъж губят смазочните свойства и не могат да се използват отново. Дебелото смазочно средство се подава към триещия комплекс под налягане - ръчно със спринцовка, автоматично пружина, помпа.

Устройствата за индивидуално смазване се отличават с метода - ръчен и автоматичен.

Когато ръчно, горивните повърхности се изтеглят чрез периодично смазочни материали от млечната или с помощта на спринцовка чрез специално осигурени дупки, които често за защита срещу замърсяване са затворени с маски, например с топка клапан. След това лубрикантът (дебел или течен) се доставя с помощта на спринцовка.

Маслото от капачка се използва за снабдяване с дебели смазочни материали; Подходящ от маслена капачка се създава чрез налягане, при което смазочът се подава към смазаната повърхност.

Недостатъкът на обсъжданите устройства е, че работникът трябва да повтори работата на смазване.

Маслата за автоматично действие осигуряват по-добри условия Смазване и намаляване на машината за поддържане на оборудването (маслото на фитила).

Ако смазването трябва да се извърши чрез точни нефтени дози, се използват капкови масла.

Masliners са представени на фиг. един.

Фиг. един. но, б. - течни масла; в, г. - лубрикант за последователност.