Kvalita motoru s vnitřním spalováním auto závisí na mnoha faktorech, jako je výkon, účinnost, objem válců.

V motoru mají velký význam fáze distribuce plynu a na tom, jak se ventily překrývají, závisí účinnost spalovacího motoru, jeho odezva na plyn a stabilita chodu naprázdno.

U standardních jednoduchých motorů není zajištěna změna časování a takové motory nejsou příliš účinné. Ale v poslední době stále častěji na vozech předních společností, jako jsou Honda, Mercedes, Toyota, Audi, pohonné jednotky se schopností měnit zdvih vačkových hřídelů, jak se stále častěji mění počet otáček spalovacího motoru.

Schéma časování ventilů dvoudobého motoru

Dvoudobý motor se od čtyřdobého liší tím, že pracovní cyklus probíhá jednou otáčkou klikového hřídele, zatímco u 4dobého spalovacího motoru dvěma otáčkami. Fáze distribuce plynu ve spalovacím motoru jsou určeny délkou otevření ventilů - výfukových a sacích, úhel překrytí ventilů je indikován ve stupních polohy do / in.

U čtyřdobých motorů nastává cyklus plnění pracovní směsi 10-20 stupňů před dosažením horní úvratě pístu a končí po 45-65º a u některých spalovacích motorů dokonce později (až o sto stupňů), po píst prošel spodním bodem. Celková doba sání ve 4-taktních motorech může trvat 240-300 stupňů, což zajišťuje dobré plnění válců pracovní směsí.

U dvoudobých motorů trvá doba sání směsi vzduch-palivo při otočení klikového hřídele přibližně o 120-150º a proplachování také trvá méně, takže plnění pracovní směsí a čištění výfukové plyny dvoudobé spalovací motory jsou vždy horší než 4taktní pohonné jednotky. Na obrázku níže je schéma časování ventilů dvoudobého motocyklového motoru motoru K-175.

Dvoudobé motory se u automobilů používají jen zřídka, protože mají nižší účinnost, horší účinnost a špatné čištění výfukových plynů od škodlivých nečistot. Poslední faktor je zvláště relevantní – v souvislosti se zpřísněním ekologických norem je důležité, aby výfukové plyny motoru obsahovaly minimální množství CO.

Dvoutaktní spalovací motory však mají své výhody, zejména dieselové modely:

- pohonné jednotky jsou kompaktnější a lehčí;

- jsou levnější;

- 2-taktní motor zrychluje rychleji.

Mnoho automobilů v 70. a 80. letech minulého století bylo vybaveno převážně karburátorovými motory se zapalovacím systémem „trubuler“, ale mnoho předních výrobců automobilů již tehdy začalo vybavovat motory elektronickým systémem řízení motoru, ve kterém byly všechny hlavní procesy byly řízeny jedním blokem (ECU). Nyní mají téměř všechna moderní auta ECM - elektronický systém se používá nejen v benzínu, ale také v dieselových ICE.

V moderní elektronice existují různé senzory, ovládání chodu motoru, odesílání signálů do bloku o stavu pohonná jednotka. Na základě všech dat ze snímačů ECU rozhodne, jaké množství paliva je třeba dodat do válců při určité zátěži (otáčkách), jaké nastavit časování zapalování.

Snímač časování ventilů má jiný název - snímač polohy vačkového hřídele (DPRV), určuje polohu časování vzhledem ke klikovému hřídeli. Záleží na jeho údajích, v jakém poměru bude palivo přiváděno do válců, v závislosti na počtu otáček a načasování zapalování. Pokud DPRV nefunguje, znamená to, že fáze časování nejsou řízeny a ECU „neví“, v jakém pořadí je nutné dodávat palivo do válců. V důsledku toho se zvyšuje spotřeba paliva, protože benzín (nafta) je současně dodáván do všech válců, motor běží náhodně a u některých modelů automobilů se spalovací motor vůbec nespustí.

Regulátor časování ventilů

Počátkem 90. let 20. století se začaly vyrábět první motory s automatickou změnou rozvodů, zde už to ale nebyl snímač, který řídil polohu klikového hřídele, ale přímo se posouvaly samotné fáze. Princip fungování takového systému je následující:

- vačkový hřídel je spojen s hydraulickou spojkou;

- také u této spojky má spojení a rozvodové kolo;

- při volnoběhu a nízkých otáčkách je vačkový hřídel s vačkovým hřídelem upevněn ve standardní poloze, jak byla nastavena podle značek;

- se zvýšením rychlosti pod vlivem hydrauliky spojka otáčí vačkovým hřídelem vzhledem k řetězovému kolu (vačkovému hřídeli) a fáze časování se posouvají - vačky vačkového hřídele otevírají ventily dříve.

Jeden z prvních takových vývojů (VANOS) byl aplikován na motory BMW M50, první motory s proměnným časováním ventilů se objevily v roce 1992. Nutno podotknout, že nejprve byl VANOS instalován pouze na sací vačkový hřídel (motory M50 mají dvouhřídelový rozvodový systém) a od roku 1996 se začal používat systém Double VANOS, se kterým byla poloha výfuku a sání r / šachty již byla regulována.

Jaká je výhoda regulátoru rozvodového řemene? Při volnoběhu se překrývání časování ventilů prakticky nevyžaduje a v tomto případě dokonce poškozuje motor, protože při posunutí vačkových hřídelů mohou výfukové plyny vstupovat do sacího potrubí a část paliva vstoupit výfukový systém aniž by úplně vyhořel. Když ale motor běží na maximální výkon, měly by být fáze co nejširší a čím vyšší otáčky, tím větší překrytí ventilů je potřeba. Spojka změny rozvodu umožňuje efektivní plnění válců pracovní směsí, což znamená zvýšení účinnosti motoru a zvýšení jeho výkonu. Přitom při volnoběhu jsou r / hřídele se spojkou v původním stavu a spalování směsi je v plném rozsahu. Ukazuje se, že fázový regulátor zvyšuje dynamiku a výkon spalovacího motoru, zatímco palivo je spotřebováno docela ekonomicky.

Systém variabilního časování ventilů (CVG) zajišťuje nižší spotřebu paliva, snižuje hladinu CO ve výfukových plynech a umožňuje efektivnější využití výkonu spalovacího motoru. Různé globální automobilky vyvinuly svůj vlastní SIFG, který nejen mění polohu vačkových hřídelů, ale používá se také úroveň zdvihu ventilů v hlavě válců. Například Nissan používá systém CVTCS, který je řízen variabilním časováním ventilů ( solenoidový ventil). Při volnoběhu je tento ventil otevřený a nevytváří tlak, takže vačkové hřídele jsou v původním stavu. Otevírací ventil zvyšuje tlak v systému a čím je vyšší, tím větší je úhel posunutí vačkových hřídelů.

Je třeba poznamenat, že SIFG se používají hlavně u motorů se dvěma vačkovými hřídeli, kde jsou ve válcích instalovány 4 ventily - 2 sací a 2 výfukové.

Zařízení pro nastavení časování ventilů

Aby motor fungoval bez přerušení, je důležité správně nastavit časovací fáze, namontovat vačkové hřídele do požadované polohy vzhledem ke klikovému hřídeli. U všech motorů jsou hřídele nastaveny podle značek a hodně záleží na přesnosti instalace. Pokud jsou hřídele nastaveny nesprávně, vznikají různé problémy:

- motor je při volnoběhu nestabilní;

- ICE nevyvíjí energii;

- jsou výstřely v tlumiči a praskání v sacím potrubí.

Pokud jsou značky zaměněny o několik zubů, je možné, že se ventily mohou ohnout a motor nenaskočí.

U některých modelů pohonných jednotek byla vyvinuta speciální zařízení pro nastavení časování ventilů. Zejména pro motory řady ZMZ-406/406/409 existuje speciální šablona, pomocí které se měří úhly polohy vačkového hřídele. Šablonu lze použít ke kontrole stávajících úhlů, a pokud nejsou správně nastaveny, je třeba hřídele znovu nainstalovat. Přípravek pro motory 406 je sada skládající se ze tří prvků:

- dva goniometry (pro pravou a levou hřídel se liší);

- úhloměr.

Když je klikový hřídel nastaven na TDC 1. válce, vačky vačkového hřídele by měly vyčnívat nad horní rovinu hlavy válců pod úhlem 19-20º s chybou ± 2,4 °, navíc vačka sacího válce by měla být o něco výše než vačka vačkového hřídele výfuku.

Existují také speciální nástroje pro instalaci vačkových hřídelů motory BMW modely M56/ M54/ M52. Instalační sada pro fáze rozvodu plynu spalovacího motoru BVM obsahuje:

Poruchy systému variabilního časování ventilů

Časování ventilů můžete měnit různými způsoby a v poslední době je nejrozšířenější otáčení p/hřídelů, i když se často používá metoda změny velikosti zdvihu ventilů, použití vačkových hřídelů s vačkami upraveného profilu. Pravidelně dochází k různým poruchám v mechanismu distribuce plynu, kvůli kterým motor začne pracovat přerušovaně, „tupí“, v některých případech se vůbec nespustí. Příčiny problémů mohou být různé:

- vadný solenoidový ventil;

- spojka pro změnu fáze je ucpaná nečistotami;

- rozvodový řetěz je natažený;

- napínák řetězu vadný.

Často v případě poruch v tomto systému:

- klesají volnoběh v některých případech se spalovací motor zastaví;

- spotřeba paliva se výrazně zvyšuje;

- motor nevyvíjí rychlost, auto někdy nezrychlí ani na 100 km / h;

- motor špatně startuje, musí se několikrát projet startérem;

- ze spojky SIFG je slyšet cvrlikání.

Podle všech indicií je hlavní příčinou problémů motoru porucha ventilu SIFG, obvykle s počítačová diagnostika detekuje chybu tohoto zařízení. Je třeba poznamenat, že diagnostická kontrolka Check Engine se ne vždy rozsvítí, takže je obtížné pochopit, že v elektronice dochází k poruchám.

Problémy s časováním často vznikají kvůli hydraulickému zanášení - špatný olej s abrazivními částicemi ucpává kanály ve spojce a mechanismus se zasekává v jedné z poloh. Pokud se spojka „zaklínuje“ ve výchozí poloze, spalovací motor tiše pracuje na volnoběh, ale vůbec nevyvíjí otáčky. V případě, že mechanismus zůstane v poloze maximálního překrytí ventilů, nemusí se motor dobře nastartovat.

Bohužel motory Ruská výroba SIFG není instalován, ale mnoho motoristů ladí spalovací motor a snaží se zlepšit výkon pohonné jednotky. Klasickou verzí modernizace motoru je instalace „sportovního“ vačkového hřídele, ve kterém jsou vačky posunuty, jejich profil je změněn.

Tento r / hřídel má své výhody:

- motor se stává točivým momentem, jasně reaguje na sešlápnutí plynového pedálu;

- dynamické vlastnosti vozu jsou vylepšeny, auto doslova zvrací pod sebou.

Ale takové ladění má také nevýhody:

- otáčky naprázdno se stanou nestabilními, musíte je nastavit v rozmezí 1100-1200 ot./min;

- spotřeba paliva se zvyšuje;

- seřízení ventilů je poměrně náročné, spalovací motor vyžaduje pečlivé seřízení.

Poměrně často jsou laděny motory VAZ modelů 21213, 21214, 2106. Problémem motorů VAZ s řetězovým pohonem je vzhled „dieselového“ hluku a často se vyskytuje v důsledku selhání napínače. Modernizace spalovacího motoru VAZ spočívá v instalaci automatického napínače namísto standardního továrního.

Na modelech motoru VAZ-2101-07 a 21213-21214 je často instalován jednořadý řetěz: motor s ním běží tišeji a řetěz se opotřebovává méně - jeho průměrná životnost je 150 tisíc km.

Výfukový ventil se začne otevírat na konci expanzního procesu před b.w.t. pod úhlem φ r.v. = 30h-75° (obr. 20) a zavírá po t.m.t. se zpožděním pod úhlem φ z.v., kdy se píst pohybuje v plnicím zdvihu ve směru k n.m.t. Začněte otevírat a zavírat sací ventil jsou také posunuty vzhledem k mrtvým bodům: otevírání začíná před T.M.T. před úhlem φ 0 . vp a uzavření nastane po n.m.t. se zpožděním při úhlu φ z.vp. na začátku kompresního zdvihu. Většina procesů vypouštění a plnění je oddělená, ale asi w.m.t. sací a výfukové ventily jsou otevřeny po určitou dobu současně. Doba trvání překrytí ventilů, rovna součtu úhlů φ w.v + φ o.vp, je u pístových motorů malá (obr. 20, a) a u kombinovaných může být významná (obr. 20, b). Celková doba trvání výměny plynu je φ o.v + 360 o + φ z.vp = 400-520 o; motory s vyššími otáčkami.

Období výměny plynu u dvoudobých motorů

U dvoudobého motoru dochází k procesům výměny plynů, když se píst pohybuje blízko n.m.t. a zabírají část zdvihu pístu v expanzním a kompresním zdvihu.

U motorů se schématem výměny plynů ve smyčkách jsou sací i výfuková okna otevřena pístem, takže diagramy časování ventilů a průřezu okna jsou symetrické vzhledem k n.m.t. (obr. 24, a). U všech motorů se schématy výměny plynů s přímým prouděním (obr. 24, b) jsou fáze otevírání výfukových oken (nebo ventilů) prováděny asymetricky vzhledem k n.m.t., čímž je dosaženo lepšího plnění válce. Vstupní porty a výstupní porty (nebo ventily) se obvykle uzavírají současně nebo s nepatrným rozdílem v úhlu. Je také možné provádět asymetrické fáze v motoru se schématem výměny plynu smyčky,

pokud nainstalujete (na vstupu nebo výstupu) další zařízení - cívky nebo ventily. Kvůli nedostatečné spolehlivosti takových zařízení se v současné době nepoužívají.

Celková doba výměny plynů u dvoudobých motorů odpovídá 120-150° úhlu natočení klikový hřídel, což je 3-3,5krát méně než u čtyřdobých. Úhel otevření výfukových oken (nebo ventilů) φ o.v. \u003d 50-90 ° BC a úhel jejich otevření φ pr \u003d 10-15 0 . U vysokootáčkových motorů s výfukovými ventily jsou tyto úhly větší a u motorů s výfukem přes okna jsou menší.

U dvoudobých motorů probíhají procesy výfuku a plnění z větší části společně - se současně otevřenými sacími (proplachovacími) i výfukovými kanály (nebo výfukovými ventily). Vzduch (nebo hořlavá směs) tedy vstupuje do válce zpravidla za předpokladu, že tlak před sacími kanály je větší než tlak za výfukovými kanály (ventily).

Literatura:

Nalivaiko V.S., Stupachenko A.N. Sypko S.A. Pokyny pro provádění laboratorních prací na kurzu "Ship ICE", Nikolaev, NCI, 1987, 41s.

Lodní spalovací motory. Učebnice / Yu.Ya. Fomin, A.I. Gorban, V.V. Dobrovolský, A.I. Lukin a další - L.: Stavba lodí, 1989 - 344 s.: ill.

Vnitřní spalovací motory. Teorie pístových a kombinovaných motorů: Ed. TAK JAKO. Orlina, M.G. Kruglova - M .: Mashinostroenie, 1983 - 372 stran.

Vanscheidt V.A. Lodní spalovací motory. L. Stavba lodí, 1977.-392.

Nejjednodušší dvoudobý motor

Dvoudobý motor je z technického hlediska nejjednodušší: píst v něm vykonává práci rozváděcího tělesa. Na povrchu válce motoru je vytvořeno několik otvorů. Říká se jim okna a jsou zásadní pro cyklus push-pull. Účel vstupních a výstupních kanálů je zcela zřejmý - vstupní kanál umožňuje vstup směsi vzduchu a paliva do motoru pro následné spalování a výstupní kanál zajišťuje odvod plynů vznikajících při spalování z motoru. Proplachovací kanál slouží k zajištění průtoku z klikové komory, do které dříve vstupoval, do spalovací komory, kde dochází ke spalování. To vyvolává otázku, proč se směs dostává do prostoru klikové skříně pod pístem a ne přímo do spalovacího prostoru nad pístem. Abychom tomu porozuměli, je třeba poznamenat, že u dvoudobého motoru hraje kliková skříň důležitou sekundární roli, protože je jakýmsi čerpadlem směsi.

Tvoří utěsněnou komoru, shora uzavřenou pístem, což znamená, že objem této komory a následně i tlak v ní se mění při pohybu pístu ve válci tam a zpět (při pohybu pístu nahoru objem se zvětšuje a tlak klesá pod atmosférický, vzniká vakuum, naopak při pohybu pístu dolů se objem zmenšuje a tlak je vyšší než atmosférický).

Vstupní otvor na stěně válce je po většinu času uzavřen pláštěm pístu, otevře se, když se píst přiblíží vrcholu svého zdvihu. Vytvořené vakuum nasává čerstvou dávku směsi do klikové komory, poté, jak se píst pohybuje dolů a natlakuje klikovou komoru, je tato směs vytlačována do spalovací komory přes vyplachovací kanál.

Tato konstrukce, ve které píst ze zřejmých důvodů hraje roli rozdělovače, je nejjednodušší verzí dvoudobého motoru, počet výměnných dílů v něm není významný. V mnoha ohledech je to významná výhoda, ale pokud jde o účinnost (COP), zůstává mnoho požadavků. Kdysi téměř u všech dvoudobých motorů sloužil píst jako distribuční prvek, ale v moderních konstrukcích je tato funkce přiřazena složitějším a účinnějším zařízením.

Vylepšené konstrukce dvoudobých motorů

Vliv na proudění plynu Jednou z příčin neefektivnosti výše popsaného dvoudobého motoru je neúplné čištění výfukových plynů. Zůstávají ve válci a zabraňují pronikání celého objemu čerstvé směsi, a tím snižují výkon. S tím je také problém: čerstvá směs z proplachovacího portu proudí přímo do výfukového otvoru, a jak již bylo zmíněno dříve, aby se to minimalizovalo, proplachovací port směřuje směs nahoru.

Písty s deflektorem

Účinnost čištění a účinnost paliva lze zlepšit vytvořením víceefektivní proudění plynu uvnitř válce. Brzkého zlepšení u dvoudobých motorů bylo dosaženo tvarováním koruny pístu tak, aby odváděla směs ze sacího otvoru do hlavy válců – tato konstrukce se nazývala deflektorový píst. Použití deflektorových pístů u dvoudobých motorů však nemělo dlouhého trvání kvůli problémům s rozpínáním pístů. Odvod tepla ve spalovacím prostoru dvoudobého motoru je obvykle vyšší než u čtyřdobého motoru, protože ke spalování dochází dvakrát častěji, navíc hlava, vršek válce a píst jsou nejvíce zahřívané části motoru . To vede k problémům s tepelnou roztažností pístu. Píst je ve skutečnosti tvarován během výroby tak, aby byl mírně mimo kruh a zužoval se směrem nahoru (profil oválné hlavně), takže když se roztahuje se změnami teploty, stává se kulatým a válcovým. Přidání asymetrického kovového výstupku v podobě deflektoru na spodek pístu mění charakteristiku jeho rozpínání (při nadměrném roztahování pístu nesprávným směrem může dojít k zaseknutí ve válci) a také k jeho zatěžování. s hmotnostním posunem od osy symetrie. Tato nevýhoda se stala mnohem zjevnější, když byly motory vylepšeny pro provoz při vyšších rychlostech otáčení.

Typy proplachů dvoudobého motoru

Typy proplachů dvoudobého motoru

Čištění smyčky

Protože píst s deflektorem má příliš mnoho chyb a ploché nebo mírně zaoblené dno Píst není příliš ovlivněn pohybem přiváděné směsi ani odcházejících výfukových plynů, byla potřeba jiná možnost. Byl vyvinut ve 30. letech 20. století Dr. E. Shnurlem, který jej vynalezl a patentoval (ačkoli jej původně navrhoval pro dvoudobý dieselový motor). Oplachovací okénka jsou umístěna naproti sobě na stěně válce a nasměrována pod úhlem nahoru a dozadu. Vstupní směs tedy naráží na zadní stěnu válce a vychyluje se nahoru, poté, tvoříc smyčku nahoře, padá na výfukové plyny a přispívá k jejich vytlačení výfukovým otvorem. Dobrého vyplachování válce lze tedy dosáhnout výběrem umístění vyplachovacích portů. Je nutné pečlivě prostudovat tvar a velikost kanálů. Pokud uděláte kanál příliš široký, pístní kroužek, který jej obchází, se může dostat do okénka a zablokovat se, čímž dojde k rozbití. Velikost a tvar oken je proto proveden tak, aby zaručoval bezrázový průjezd koleje za okna a některá široká okna jsou uprostřed spojena můstkem, který slouží jako podpěra skruží. . Další možností je použít více menších oken.

V tuto chvíli existuje mnoho možností umístění, počtu a velikosti oken, které sehrály velkou roli při zvyšování výkonu dvoutaktních motorů. Některé motory jsou vybaveny scavenge porty pouze za účelem zlepšení scavenge, otevírají se krátce před otevřením hlavních savenge portů, které dodávají většinu čerstvé směsi. Ale to je zatím vše. co lze udělat pro zlepšení výměny plynů bez použití drahých dílů k výrobě. Aby se výkon nadále zlepšoval, je třeba přesněji kontrolovat fázi plnění.

Suzuki Lets TW jazýčkový ventil

Suzuki Lets TW jazýčkový ventil

Jazýčkové ventily

V jakékoli konstrukci dvoudobého motoru znamená zlepšení účinnosti a spotřeby paliva, že motor musí běžet efektivněji, což vyžaduje spálení maximálního množství paliva (tedy získání maximálního výkonu) v každém cyklu výkonu motoru. Problémem zůstává složité odstranění celého objemu výfukových plynů a plnění válce maximálním objemem čerstvé směsi. Dokud se zlepší procesy výměny plynů v motoru s pístem jako rozdělovačem, nelze zaručit úplné vyčištění výfukových plynů zbývajících ve válci, ani nelze zvýšit objem přiváděné čerstvé směsi, aby se výfukové plyny vytlačily. Řešením může být naplnění klikové komory větším množstvím směsi zvětšením jejího objemu, ale v praxi to vede k méně účinnému vyplachování. Zvýšení účinnosti foukání vyžaduje zmenšení objemu klikové komory a tím omezení prostoru dostupného pro plnění směsí. Kompromis se tedy již našel a je třeba hledat jiné způsoby, jak výkon zlepšit. U dvoudobého motoru, ve kterém je role ventilu přiřazena pístu, se část směsi vzduch-palivo přiváděná do klikové komory nevyhnutelně ztratí, když se píst během spalovacího procesu začne pohybovat dolů. Tato směs je tlačena zpět do sacího otvoru a tím se plýtvá. Potřebovat více účinná metoda kontrola směsi. Ztrátě směsi lze zabránit použitím jazýčkového nebo kotoučového (šoupacího) ventilu nebo kombinací obou.

Jazýčkový ventil se skládá z kovového těla ventilu a sedla upevněného na jeho povrchutěsnění ze syntetické pryže. Na tělese ventilu jsou upevněny dva nebo více okvětních plátků, za normálních atmosférických podmínek jsou tyto okvětní lístky uzavřeny. Pro omezení pohybu okvětního lístku jsou navíc instalovány omezující destičky, jedna pro každý okvětní lístek chlopně, které slouží k zabránění jeho zlomení. Tenké lopatky ventilů jsou obvykle vyrobeny z pružné (pružinové) oceli, i když stále oblíbenější jsou exotické materiály na bázi fenolové pryskyřice nebo sklolaminátu.

Ventil se otevírá ohnutím okvětních lístků k omezovacím deskám, které jsou navrženy tak, aby se otevřely, jakmile dojde k přetlaku mezi atmosférou a klikovou komorou; k tomu dochází, když nahoru se pohybující píst vytváří podtlak v klikové skříni.Když je směs přiváděna do klikové komory a píst se začne pohybovat dolů, tlak uvnitř klikové skříně se zvýší na atmosférickou úroveň a okvětní lístky jsou stlačeny, čímž se ventil uzavře. Tímto způsobem je dodáváno maximální množství směsi a je zabráněno zpětnému rázu. Extra hmota směsi naplní válec úplněji a čištění je účinnější. Nejprve byly jazýčkové ventily uzpůsobeny pro použití na stávajících motorech s pístem v roli distribučního prvku plynu, což vedlo k výraznému zlepšení účinnosti motorů. V některých případech výrobci zvolili kombinaci dvou provedení: jeden - kdy motor s pístem v roli tělesa rozvodu plynu. doplněno jazýčkovým ventilem pro pokračování procesu plnění dalšími kanály v klikové skříni poté, co píst uzavře hlavní kanál, pokud to úroveň tlaku v klikové skříni umožňuje. V jiném provedení byla na povrchu pláště pístu vytvořena okénka, aby se konečně zbavili kontroly, kterou má píst nad kanály; v tomto případě se otevírají a zavírají výhradně pod vlivem okvětního lístku. Vývoj této myšlenky znamenal, že ventil a sací kanál mohly být přesunuty z válce do klikové skříně. Strašná varování, že okvětní lístky ventilů prasknou a okvětní lístky by se mohly dostat dovnitř motoru, se ukázala jako velmi nepodložená. Přemístění vtoku poskytuje řadu výhod, z nichž hlavní souvisí se skutečností. že proudění plynu do klikové skříně se uvolní a v důsledku toho může do klikové komory vstoupit více směsi. To je do jisté míry usnadněno hybností (rychlostí a hmotností) přiváděné směsi. Přesunutím vstupního portu ven z válce lze účinnost ještě zlepšit smícháním proplachovacího portu(ů) do optimální polohy pro proplachování. Samozřejmě v posledních letech bylo základní uspořádání jazýčkových ventilů podrobeno pečlivému studiu a vznikly složité konstrukce. obsahující dvoustupňové plátky a vícelaločná tělíska ventilů. Nedávný vývoj v oblasti jazýčkových ventilů souvisí s materiály použitými pro rákosy a umístěním a velikostí rákosí.

Kotoučové ventily (šoupátkový ventil)

Kotoučový ventil se skládá z tenkého ocelového kotouče na klíč ke klikové hřídeli.

Nebo drážky takovým způsobem, že se otáčejí společně. Je umístěn mimo sací otvor mezi karburátorem a krytem klikové skříně, jako je tento. tak, že v normálním stavu je kanál blokován diskem, aby došlo k vyplnění v požadované oblasti cyklu motoru, je z disku vyříznut sektor. Když se klikový hřídel a kotoučový ventil otáčí, vstupní port se otevírá, když řezaný sektor prochází portem, což umožňuje, aby směs proudila přímo do klikové komory. Průchod je pak blokován kotoučem, který zabraňuje vyhození směsi zpět do karburátoru, když se píst začne pohybovat dolů.

Zjevné výhody použití talířového ventilu zahrnují přesnější ovládání začátku a konce procesu, sekce nebo sektor disku obchází kanál) a trvání procesu plnění (tj. velikost vyříznutá část disku, úměrná době otevření kanálu). Kotoučový ventil také umožňuje použití vstupního otvoru o velkém průměru a zaručuje neomezený průchod směsi vstupující do klikové komory. Na rozdíl od jazýčkového ventilu s poměrně velkým tělesem ventilu, talířový ventil nevytváří žádnou překážku v sacím kanálu, a proto je zlepšena výměna plynů v motoru. Další výhodou ventilového kotouče na sportovních motocyklech je čas potřebný k výměně ventilu, aby odpovídal výkonu motoru různým okruhům. Hlavní nevýhody škrticí klapky jsou technické potíže vyžadující malé výrobní tolerance a nedostatečná přizpůsobivost, tj. neschopnost ventilu reagovat na měnící se potřeby motoru jako jazýčkový ventil. Kromě toho jsou všechny kotoučové ventily citlivé na nečistoty, které se dostanou do motoru se vzduchem (jemné částice a prach se usazují na těsnicích drážkách a poškrábou kotouč). Přesto. v praxi kotoučové ventily fungují velmi dobře a obvykle poskytují výrazné zvýšení výkonu v nízkých otáčkách motoru ve srovnání s běžným motorem s pístem jako prvkem časování ventilů.

Kombinace jazýčkových a talířových ventilů

Neschopnost talířového ventilu reagovat na měnící se požadavky motoru vedla některé výrobce k úvahám o použití kombinace talířového a jazýčkového ventilu pro dosažení vysoké flexibility motoru. Proto, když to podmínky vyžadují, tlak v klikové skříni uzavře jazýčkový ventil, čímž uzavře sací port na straně klikové skříně, i když zářezová část (sektor) disku může stále otevřít sací port na straně karburátoru.

Použití stojiny klikového hřídele jako kotoučového ventilu

Zajímavá varianta kotoučového ventilu se již několik let používá u řady motorů skútrů. Vespa. Namísto použití samostatného ventilového rozvodu ke splnění své role použili výrobci standardní klikový hřídel. Rovina pravé strany setrvačníku je obrobena s velmi vysokou přesností, takže při otáčení klikového hřídele je mezera mezi ním a klikovou skříní několik tisícin palce. Sací kanál je přímo nad setrvačníkem (u těchto motorů je válec vodorovný) a je tak zakrytý okrajem setrvačníku.Opracováním vybrání v části setrvačníku lze kanál otevřít v daném bodě cyklu motoru stejným způsobem jako u tradičního talířového ventilu. Přestože je výsledný vstup méně rovný, než by mohl být, v praxi tento systém funguje velmi dobře. Výsledkem je, že motor produkuje užitečný výkon v širokém rozsahu otáček motoru a stále zůstává technicky jednoduchý.

Umístění outletu

Sací a výfukový systém u dvoudobého motoru spolu v mnoha ohledech velmi úzce souvisí. V předchozích odstavcích jsme probrali způsoby dodávání směsi a odstraňování výfukových plynů z válce. V průběhu let konstruktéři a testeři zjistili, že výfukové fáze mohou mít stejně významný vliv na výkon motoru jako fáze sání. Výfukové fáze jsou určeny výškou výfukového otvoru ve stěně válce, tj. když je uzavřen a otevřen pístem, když se pohybuje ve válci nahoru a dolů. Samozřejmě, stejně jako ve všech ostatních případech, neexistuje jediné ustanovení, které by pokrývalo všechny režimy motoru. Za prvé záleží na tom, k čemu má být motor použit, a za druhé, jak se tento motor používá. Například u stejného motoru je optimální výška výfukového kanálu různá při nízkých a vysokých otáčkách motoru a při bližším zkoumání můžeme říci, že totéž platí pro rozměry kanálu a přímo pro rozměry výfukové potrubí. V důsledku toho byly ve výrobě vyvinuty různé systémy s charakteristikami výfukového systému, které se během provozu motoru mění, aby odpovídaly měnícím se frekvencím otáčení. Takové systémy se objevily v (YPVS), (ATAS). (KIPS), (SAPC), Cagiva(CTS) a Aprilia(VZTEKAT SE). Systémy , a jsou popsány níže.

Silový nýtovací systém Yamaha - YPVS

Tento systém je založen přímo na výkonovém ventilu, což je v podstatě rotační ventil nainstalovaný ve vložce válce tak, že jeho spodní hrana lícuje s horní hranou výfukového otvoru. Při nízkých otáčkách motoru je ventil v zavřené poloze, což omezuje efektivní výšku okna: tím se zlepšuje výkon při nízkých a středních rychlostech.Když otáčky motoru dosáhnou nastavené úrovně, ventil se otevře, čímž se zvýší efektivní výška okna, což zlepší vysoké rychlostní výkon. Poloha silového ventilu je ovládána servomotorem pomocí lanka a kladky. řídicí jednotka YPVSi - přijímá údaje o úhlu otevření ventilů z potenciometru na servomotoru a údaje o otáčkách motoru z řídicí jednotky zapalování; tato data se použijí ke generování správného signálu do mechanismu pohonu servomotoru (viz obrázek 1.86). Poznámka: Firemní terénní motocykly používají kvůli nízkému výkonu baterie trochu jinou verzi systému: výkonový ventil je poháněn odstředivým mechanismem namontovaným na klikovém hřídeli.

Kawasaki Integrated Power Valve System - KIPS

Systém má mechanický pohon od odstředivého (kulového) regulátoru namontovaného na klikovém hřídeli Vertikální spoj spojuje pohonný mechanismus s řídicí tyčí výkonového ventilu instalovanou ve vložce válce. Dva takové výkonové ventily jsou umístěny v pomocných kanálech na obou stranách hlavního vstupního okna a jsou spojeny s hnací tyčí pomocí ozubeného kola a hřebenu. Při pohybu táhla ovladače "ze strany na stranu" se ventily otáčejí, otevírají a zavírají pomocné kanály ve válci a komoře rezonátoru umístěné na levé straně motoru. Systém je navržen tak, že při nízkých rychlostech jsou pomocné kanály uzavřeny ventily pro zajištění krátkodobého otevření kanálu. Levý ventil otevírá komoru rezonátoru odcházejícím výfukovým plynům a tím zvětšuje objem expanzní komory. Při vysoké rychlosti se ventily otáčejí, aby otevřely oba pomocné kanály a prodloužily dobu otevření kanálu, proto poskytují vyšší špičkový výkon. Komora rezonátoru je uzavřena ventilem na levé straně, čímž se snižuje celkový objem výfukového systému. Systém KIPS zlepšuje výkon při nízkých a středních rychlostech snížením výšky kanálu a větším objemem výfukového systému a při vysokých rychlostech zvýšením výšky výfukového otvoru a menším objemem výfukového systému. Později byl systém vylepšen zavedením mezilehlého ozubeného kola mezi táhlo pohonu a jedním z ventilů, které zajišťuje otáčení ventilů v opačných směrech, a také přidáním plochého silového ventilu na náběžnou hranu výstupního portu. Spouštění a provoz při nízkých otáčkách byl u větších modelů vylepšen přidáním profilu trysky v horní části ventilů.

Komora pro zesílení točivého momentu s automatické ovládání Honda - ATAS

Systém používaný na firemních modelech je poháněn automatickým odstředivým regulátorem namontovaným na klikovém hřídeli. Mechanismus sestávající z kolejnice a válečku přenáší sílu z regulátoru na ventil ATAC instalovaný ve vložce válce. Komora HERP (Resonance Energy Pipe) se otevírá ventilem ATAC při nízkých otáčkách motoru a uzavírá při vysokých otáčkách.

systém vstřikování paliva

Zjevně samozřejmý způsob řešení všech problémů spojených s plněním spalovacího prostoru dvoudobého motoru palivem a vzduchem, nemluvě o problémech vysoký průtok palivo a škodlivé emise, je použití systému vstřikování paliva. Pokud však palivo není přiváděno přímo do spalovací komory, stále existují inherentní problémy s fází plnění a účinností motoru. Problém s přímým vstřikováním paliva do spalovacího prostoru je že palivo může být dodáváno pouze po uzavření sacích otvorů, což ponechává málo času na atomizaci a úplné promíchání paliva se vzduchem ve válci (který přichází z klikové komory, jako u tradičních dvoudobých motorů). Z toho plyne další problém, protože tlak ve spalovací komoře po uzavření výfukového otvoru je vysoký a rychle se hromadí, proto musí být palivo dodáváno pod ještě vyšším tlakem, jinak prostě nevyteče z trysky . To vyžaduje poměrně velké palivové čerpadlo, což s sebou nese problémy spojené se zvýšením hmotnosti, velikosti a nákladů. Aprilia vyřešil tyto problémy aplikací systému zvaného DITECH, založeného na návrhu australské společnosti, Peugeot a Kymmco vyvinuli podobný systém. Vstřikovač na začátku cyklu motoru dodává proud paliva do samostatné uzavřené pomocné komory obsahující stlačený vzduch (přiváděný buď ze samostatného kompresoru nebo kanálem se zpětným ventilem z válce). Po uzavření výfukového kanálu pomocná komora komunikuje se spalovací komorou přes ventil nebo trysku a směs je přiváděna přímo do zapalovací svíčky. Aprilia tvrdí, že snižuje škodlivé emise o 80 %, čehož je dosaženo snížením spotřeby oleje o 60 % a spotřeby paliva o 50 %, navíc rychlost skútru s tímto systémem je o 15% vyšší než rychlost stejného skútru se standardním karburátorem.

Hlavní výhoda použití přímé vstřikování v. že ve srovnání s běžným dvoudobým motorem není potřeba pro mazání motoru předem míchat palivo s motorovým olejem. Mazání je zlepšeno, protože olej není vymýván palivem z ložisek, a proto je potřeba méně oleje, což vede ke snížení toxicity. Zlepšuje se také spalování paliva a snižují se usazeniny na pístech, pístních kroužcích a ve výfukovém systému. Vzduch je stále přiváděn klikovou skříní (jeho průtok je určen škrticí klapka připojeno k plynové páce motocyklu) To znamená, že olej ve válci stále hoří a mazání a mazání není tak účinné, jak bychom si přáli. Výsledky nezávislých testů však hovoří jasně. Nyní je potřeba pouze zajistit přívod vzduchu a obejít klikovou komoru.

Přečíst článek: 880

Návrh motokár – posílení motoru

Nebudou chybět hotové recepty na posílení konkrétních typů motorů. Všechny motory jsou jiné, na jiném podvozku se změní rozměry jednotlivých prvků (například výfukový systém) a změní se i charakteristika. Některé konkrétní recepty, ve kterých ale přesto bude mnoho bílých míst, mohou vést jen ke zbytečné práci.

Zejména budou zváženy základy teorie procesů probíhajících v motoru, se zvláštním důrazem na ty otázky, které jsou zásadní při vynucení motoru. V této kapitole jsou samozřejmě uvažovány pouze ty části teorie, jejichž znalost je nezbytná k tomu, aby začínající fanoušek motokár nezkazil motor ve snaze vymáčknout z něj maximum výkonu. Jsou také uvedena obecná doporučení ohledně směrů, kterými by měla být provedena vylepšení motoru, aby bylo dosaženo pozitivních výsledků. Obecné pokyny jsou ilustrovány příklady z praktické práce na posilování motokárových motorů. Kromě toho je uvedena řada připomínek a praktických doporučení ohledně zdánlivě drobných změn, jejichž zavedení zlepší chod motoru, zvýší jeho spolehlivost a ušetří nám někdy nákladné učení se z vlastních chyb.

Časování ventilů

Časování ventilů je vyjádřeno úhly natočení klikového hřídele, při kterých se otevírají a zavírají příslušná okna válců. U dvoudobého motoru zvažte tři fáze: otevření vstupního okna, otevření výstupního okna a otevření obtokových oken (obr. 9.3).

Fáze otevírání okna, například výfukového, je úhel natočení klikového hřídele, měřený od okamžiku, kdy horní hrana pístu otevírá výfukové okno, do okamžiku, kdy se píst, pohybující se zpět, zavře. okno. Podobně můžete určit fáze otevírání zbývajících oken.

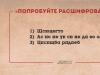

Rýže. 9.3. Schéma časování ventilů:

A- symetrický; b- asymetrické; OD a ZD - otevírání a zavírání sání. OP a ZP - otevření a uzavření obchvatu; OW a ZW - otevření a uzavření emise; a,y - úhly otevření vstupních a výstupních oken; B - úhel otevření bypassu

Rýže. 9.4. Porovnání časových řezů (plocha pod křivkami) pro okna různých tvarů

V normálu pístový motor všechna okna se otevírají a zavírají pístem, takže diagram časování ventilů je symetrický (nebo téměř symetrický) kolem svislé osy (obr. 9.3, ale). U motokárových motorů, u kterých je kliková komora naplněna hořlavou směsí pomocí rotující cívky, nemusí fáze sání záviset na pohybu pístu, takže schéma časování ventilů bývá asymetrické (obr. 9.3, b).

Časování ventilů jsou srovnatelné hodnoty pro motory s různými zdvihy pístů, tedy slouží jako univerzální charakteristika. Při porovnávání motorů se stejným zdvihem pístu lze časování ventilů nahradit vzdálenostmi od oken např. k horní rovině válce.

Kromě časování ventilů je důležitým parametrem tzv. časový úsek. U postupně se otevírajícího pístového okna tvar kanálu určuje, jak se zvětšuje otevřená plocha okna v závislosti na úhlu natočení klikového hřídele (nebo čase). Čím širší je okénko, tím více povrchu se otevře, když se píst pohybuje dolů. Oknem přitom projde větší množství hořlavé směsi. Je vhodné, aby při otevírání okna pístem byla jeho plocha okamžitě co největší. U mnoha motorů je proto okno vysunuto nahoru. Tím je dosaženo efektu rychlého otevření okna bez zvětšení jeho povrchu.

Diagram růstu otevřené plochy oken různých tvarů v závislosti na čase při konstantní frekvenci motoru je na Obr. 9.4. Celková plocha oken je v obou případech stejná. Plocha pod křivkami diagramu charakterizuje hodnotu časového úseku. U okna nepravidelného tvaru je časový úsek větší.

Systémy čištění válců

Rýže. 9.10. Schéma systémů čištění válce a odpovídající skeny zrcátek válce:

a - dvoukanálový systém; b - tříkanálový systém; c - čtyřkanálový systém; d - pětikanálový systém

Systémy čištění válců používané v motorech motokár jsou schematicky znázorněny na Obr. 9.10. Poblíž je zobrazeno umístění obtokových oken na skenování zrcátek válce pro každý ze systémů: dvou-, tří-, čtyř- a pětikanálový. U těch motorů, kde je plnění klikové skříně regulováno pístem, zakrývá a nezavře sací okénko. V tomto případě není vstupní potrubí vyrobeno ve válci a je možné umístit další obtokový kanál.

Role výfukového systému

U dvoudobého motoru hraje obrovskou roli výfukový systém, který se skládá z výfukového potrubí (ve válci a za válcem), expanzní komory a tlumiče. V okamžiku otevření výfukového otvoru je ve válci určitý tlak, který je ve výfukovém systému snížen. Plyn expanduje, objevují se rázové vlny, které se odrážejí od stěn expanzní komory. Odražené rázové vlny způsobí nové zvýšení tlaku v blízkosti výfukového otvoru, v důsledku čehož část výfukových plynů opět vstupuje do válce (obr. 9.11).

Rýže. 9.11. Schematické znázornění sekvenčních fází výfukových plynů:

a - otevření výstupního okna; b - úplné otevření okna; c - zavírání okna

Zdá se, že by bylo výhodnější získat podtlak na výfukovém otvoru, když je plně otevřený. To způsobí odčerpání plynů z válce a tím naplnění válce čerstvou směsí. V tomto případě se však část této směsi spolu s výfukovými plyny dostane do výfukového potrubí. Proto je nutné dosáhnout zvýšeného tlaku na výstupním okénku při jeho zavírání. V tomto případě se hořlavá směs, která se dostala do výfukového potrubí spolu s výfukovými plyny, vrátí zpět do válce, čímž se výrazně zlepší jeho plnění. To se stane poté, co píst uzavře obtoková okna. Jako v sací systém vlnové jevy ve výfukovém systému mají pozitivní efekt pouze v blízkosti rezonančního CV. Změnou rozměrů a zejména délky výfukového systému lze formovat i otáčkovou charakteristiku motoru. Vliv dimenzování výfukového systému na výkon motoru je významnější než dimenzování sacího systému.

Základy procesu spalování

Pro lepší pochopení činnosti motoru je nutné říci pár slov o procesech probíhajících ve spalovacím prostoru motoru. Nárůst tlaku ve válci závisí na průběhu spalovacího procesu, který určuje výkon motoru.

Výsledky spalování paliva, vnímané jako činnost klikového mechanismu, závisí především na složení hořlavé směsi. Teoreticky je ideální složení hořlavé směsi tzv. stechiometrické složení, tedy takové, kdy směs obsahuje tolik paliva a kyslíku, že po spálení není ve výfukových plynech palivo ani kyslík. Jinými slovy, veškeré palivo ve spalovací komoře shoří a veškerý kyslík obsažený v hořlavé směsi se spotřebuje na jeho spalování.

Pokud byl ve spalovací komoře přebytek vzduchu (nedostatek paliva), pak tento přebytek nemohl pomoci spalovacímu procesu. Stala by se však přídavnou hmotou plynu, kterou je nutné „pumpovat“ motorem a ohřívat teplem, což by bez této přídavné hmoty zvýšilo teplotu a tím i tlak ve válci. Hořlavá směs s přebytkem vzduchu se nazývá chudá.

Stejně nepříznivý je nedostatek vzduchu (nebo přebytek paliva). To by vedlo k neúplnému spalování paliva a v důsledku toho k menšímu množství energie. Přebytečné palivo pak projde motorem a odpaří se. Hořlavá směs s nedostatkem vzduchu se nazývá bohatá.

V praxi je pro získání co největší síly vhodné použít mírně obohacenou směs. Je to dáno tím, že ve spalovací komoře vždy vznikají lokální nehomogenity ve složení hořlavé směsi, které vznikají tím, že nelze dosáhnout ideálního promíchání paliva se vzduchem. Optimální složení směsi lze určit pouze empiricky.

Objem vždy nasáté hořlavé směsi do válce je určen pracovním objemem tohoto válce. Ale hmotnost vzduchu v tomto objemu závisí na teplotě vzduchu: čím vyšší je teplota, tím nižší je hustota vzduchu. Složení hořlavé směsi tedy závisí na teplotě vzduchu. Kvůli tomu je potřeba motor „ladit“ v závislosti na počasí. V horkém dni se do motoru dostává teplý vzduch, takže pro zachování správného složení hořlavé směsi je nutné snížit přívod paliva. V chladném dni se zvyšuje množství přiváděného vzduchu, takže je třeba dodat více paliva. Je třeba si uvědomit, že na složení hořlavé směsi má vliv i vlhkost vzduchu.

V důsledku toho všeho teplota i ideálního složení směsi za daných podmínek výrazně ovlivňuje míru naplnění klikové komory. Při konstantním objemu klikové skříně při vyšší teplotě bude hmotnost hořlavé směsi menší a tedy po jejím spálení bude nižší tlak ve válci. Kvůli tomuto jevu se snaží dát prvkům motoru takový tvar, zejména klikové skříni (žebra), aby bylo dosaženo jejich maximálního chlazení.

Ke spalování směsi ve spalovací komoře dochází při určité rychlosti, při spalování se klikový hřídel otáčí pod určitým úhlem. S hořením směsi se tlak ve válci zvyšuje. Je vhodné dosáhnout největšího tlaku v okamžiku, kdy již začal zdvih pístu. Aby se toho dosáhlo, musí být směs zapálena o něco dříve, s určitým předstihem. Tento předstih, měřený úhlem natočení klikového hřídele, se nazývá úhel předstihu zážehu. Často je pohodlnější měřit časování zapalování podle vzdálenosti, kterou píst zbývá na cestu do horní úvrati.

Řada vylepšení

Než začneme pracovat na motoru, musíme se rozhodnout, jaké postavy chceme dosáhnout. U pěti nebo šestistupňových závodních motorů můžeme usilovat o zvýšení CV, i když je známo, že v důsledku toho se CV maximálního točivého momentu blíží CV maximálního výkonu; snižujeme rozsah provozních otáček a na oplátku dosahujeme vyššího výkonu.

U motorů oblíbené kategorie, a to jsou motory Demba o objemu 125 cm 3 s třístupňovou převodovkou, by se nemělo usilovat o příliš velkou frekvenční charakteristiku, musí se dosáhnout co největšího rozsahu otáček provozní frekvence. V takových motorech (za použití vlastních komponentů a sestav) je možné dosáhnout výkonu více než 10 kW při otáčkách cca 7000-8000 ot./min.

Je také nutné určit rozsah vylepšení, která budeme provádět. Je třeba předem vědět, zda se bude jednat o představení vylepšení dokončujícího se motoru, nebo bude škála vylepšení tak široká, že se nakonec dostaneme prakticky nový motor se zachováním několika původních (ale upravených) uzlů, jak to vyžadují pravidla.

Za předpokladu kultivovanosti motoru by měly být upřednostněny ty operace, které výrazně zvýší výkon motoru. Nemá však cenu (alespoň v této fázi práce) zajišťovat provádění takových operací, které vyžadují značné úsilí a o kterých je předem známo, že přinesou nevýznamné výsledky. Mezi takové operace patří leštění všech kanálů válce motoru, a to navzdory skutečnosti, že existuje obecná víra v účinnost této operace. Testy na stolici mnoha motorů ukázaly, že leštění kanálů válců zvyšuje výkon motoru o 0,15-0,5 kW. Jak vidíte, úsilí vynaložené na tuto práci je zcela nesrovnatelné s výsledky.

Zde jsou operace, které nepochybně ovlivní zvýšení výkonu motoru: zvýšení kompresního poměru; změna časování ventilů; změna tvaru a velikosti kanálů a oken válce; správný výběr parametrů sacího a výfukového systému; optimalizace časování zapalování.

Změna kompresního poměru

Zvýšení kompresního poměru, získané zmenšením objemu spalovacího prostoru, vede ke zvýšení výkonu motoru. Zvýšení kompresního poměru vede ke zvýšení spalovacího tlaku ve válci zvýšením kompresního tlaku, zlepšením cirkulace směsi ve spalovací komoře a zvýšením rychlosti spalování.

Kompresní poměr nelze zvýšit na libovolnou hodnotu. Je omezena kvalitou použitého paliva a také tepelnou a mechanickou pevností součástí motoru. Stačí říci, že při zvýšení efektivního kompresního poměru z 6 na 10 se síly působící na píst téměř zdvojnásobí; tj. zatížení např. klikového mechanismu se zdvojnásobí.

Vzhledem k pevnosti dílů motoru a detonačním vlastnostem dostupných paliv se nedoporučuje používat geometrický kompresní poměr větší než 14. Zvýšení kompresního poměru na tuto hodnotu vyžaduje nejen odstranění těsnění (pokud existuje), ale také tvarování hlavy válců a někdy i válce. Pro usnadnění výpočtu objemu spalovací komory pro různé stupně můžete použít diagram znázorněný na obr. 9.17. Každá z křivek odkazuje na konkrétní zdvihový objem válce.

Rýže. 9.17. Diagram závislosti kompresního poměru a na objemech spalovací komory V 1 \u003d 125 cm 3 a V 2 -50 cm 3

U některých motorů s relativně nízkým kompresním poměrem je výrazné zvýšení komprese možné pouze obráběním. V tomto případě se spalovací komora roztaví a znovu zpracuje. Umožňuje také měnit tvar fotoaparátu. Většina moderních motokárových motorů má spalovací komoru ve tvaru klobouku. Tento tvar by se neměl při úpravě motoru měnit.

Jediný způsob, jak přesně určit objem spalovacího prostoru, je naplnit jej motorovým olejem přes otvor žhavicí svíčky (obr. 9.18) s pístem v horní úvrati. Při tomto způsobu měření je třeba odečíst objem otvoru svíčky od objemu nalitého oleje. Objem otvoru pro svíčku s krátkou nití je 1-1,1 cm '1, pro svíčku s dlouhou nití - 1,7-1,8 cm 3.

Těsnění hlavy u závodních motorů se buď nepoužívají vůbec, nebo je nahrazují tenké měděné kroužky. V obou případech musí být rozhraní mezi válcem a hlavou lapováno. Použití těsnění vyrobených z materiálu s nízkou tepelnou vodivostí je kontraindikováno, protože znesnadní proudění tepla z horní části vložky válce, která nese značné tepelné zatížení, do hlavy a jejích chladicích žeber. Těsnění hlavy válců nesmí nikdy vyčnívat do spalovacího prostoru. Vyčnívající okraj těsnění bude svítit a stane se zdrojem vznícení doutnavkou.

Rýže. 9.18. Stanovení objemu spalovací komory

Oktanové číslo Použitý benzín musí odpovídat kompresnímu poměru. Je však třeba vzít v úvahu, že kompresní poměr není jediným faktorem, který rozhoduje o případné detonaci paliva.

Detonace závisí na průběhu spalovacího procesu, na pohybu směsi ve spalovacím prostoru, na způsobu zážehu atd. Druh paliva pro konkrétní motor se volí empiricky. Použití paliva s vysokým oktanovým číslem pro motor s nízkou kompresí však nedává smysl, protože výkon motoru se nezlepší.

Proplachování válce

Volba vhodného časování ventilů u dvoudobého motoru má velký význam pro odvod výfukových plynů z válce a jeho plnění čerstvou směsí. Navíc je nutné nasměrovat proudy směsi vycházející z obtokových oken tak, aby procházely všemi rohy válce a spalovacího prostoru, vyfukovaly z nich zbylé výfukové plyny a směřovaly je do výfukové okno.

Pro zvýšení CV motoru a v důsledku toho i jeho výkonu je nutné výrazně rozšířit výfukovou fázi, respektive zvětšit rozdíl mezi výfukovou a čistící fází. V důsledku toho se prodlužuje doba, po kterou výfukové plyny expandují ven z válce. V tomto případě je v okamžiku otevření obtokových okének již válec prázdný, čerstvá náplň do něj vstupující se jen nepatrně mísí se zbytky výfukových plynů.

Fáze uvolnění se zvyšuje v důsledku posunutí (proříznutí) horního okraje okna. Výfuková fáze u závodních motorů dosahuje 190° ve srovnání s 130-140° in sériové motory. To znamená, že horní okraj může být o několik milimetrů odříznut. Je však třeba vzít v úvahu, že v důsledku zvýšení výšky výstupního okénka klesá zdvih pístu, na kterém se pracuje. Zvýšení výšky výfukového kanálu se proto vyplatí pouze tehdy, pokud je ztráta v činnosti pístu kompenzována zlepšením vyplachování válců.

V souvislosti s účelností dosažení maximálního rozdílu mezi fázemi vypouštění a proplachování zůstává úhel otevření proplachovacích okének obvykle nezměněn.

Velikost a tvar obtokových kanálů a oken má významný vliv na kvalitu proplachování. Směr vstupu směsi do válce z obtokového kanálu musí odpovídat přijatému systému proplachování (viz odstavec 9.2.4, obrázek 9.10). U dvou a čtyřkanálových čistících systémů jsou proudy hořlavé směsi vstupující do válce směrovány nad pístem ke stěně válce naproti výstupnímu oknu a ve čtyřkanálovém systému jsou proudy vycházející z oken umístěných blíže výstupní okénko obvykle směřuje k ose válce. U systémů se třemi nebo pěti obtokovými okny by mělo být jedno okénko umístěno naproti výstupnímu oknu, kanál tohoto okénka by měl směřovat proud hořlavé směsi vzhůru pod minimálním úhlem ke stěně válce (obr. 9.19). To je nezbytná podmínka pro efektivní provoz této přídavné trysky, obvykle dosažené zmenšením jejího průřezu, jakož i pozdějším otevřením tohoto okna.

Výroba přídavného (třetího nebo pátého) kanálu je pravidlem pro motory s otočným šoupátkem nebo membránovým ventilem. U motorů, u kterých je plnění klikové komory řízeno pístem, je v místě klasického třetího (nebo pátého) obtokového kanálu sací kanál. V takových motorech mohou být další obtokové kanály a sací otvor musí mít vhodný tvar; podobné řešení je na obr. 9.20. Tento motor má tři další malá obtoková okénka propojená společným obtokovým kanálem, jehož vstup je umístěn nad vstupním okénkem. Požadovaná vstupní fáze je zde zajištěna vhodným tvarem vstupního otvoru.

Rýže. 9.19. Vliv tvaru třetího obtokového kanálu na pohyb náplně ve válci:

a - nepravidelný tvar; b- správný tvar

Při instalaci na konvenčním motorem rotující cívkou ve válci, je možné vytvořit obtokový kanál naproti výstupnímu oknu. Zde je vhodné vytvořit silně zakřivený krátký kanál (obr. 9.21, ale), proudění směsi, do které je na nějakou dobu uzavřeno pláštěm pístu.

Nevýhodou tohoto řešení je, že pohyb pístu narušuje normální proudění hořlavé směsi, má však dvě důležité výhody: malý objem kanálu jen nepatrně zvětšuje objem klikové komory a hořlavá směs procházející skrz píst to dokonale chladí. V praxi lze takový kanál snadno vyrobit následovně. Ve válci se vyrobí dva otvory (obtokové okénko a vstup do kanálu), v tomto místě se vyříznou žebra a našroubuje se překrytí s opracovaným kanálem (obr. 9.21.6). Můžete také zkusit vyříznout svislou drážku v zrcadle válce mezi vstupem do kanálu a oknem, šířka drážky se rovná šířce kanálu. V tomto případě však pohyb pístu směrem dolů způsobí určitou turbulenci hořlavé směsi v kanálu (obr. 9.21, c).

Obtokové kanály by se měly zužovat směrem k otvorům ve válci.

Rýže. 9.21. Přídavný obtokový kanál se směsí proudící pístem:

a - princip fungování; b - část kanálu prochází ve vnějším obložení; c - kanál řez v zrcadle válce

Vstup do obtokového kanálu musí mít plochu o 50 % větší než je plocha obtokového okna. Je zřejmé, že změna průřezu kanálu musí být provedena po celé jeho délce. Rohy oken a sekce kanálů by měly být zaobleny s poloměrem 5 mm, aby se zvýšilo laminární proudění.

Při spojování částí kanálů umístěných v různých částech motoru nejsou povoleny žádné chyby. Tato poznámka se týká především spoje válce s klikovou skříní motoru, kde se těsnění může stát zdrojem dodatečného víření směsi, a spojů sacího a výstupního potrubí s válcem. Víry v proudu směsi se mohou vyskytovat i na spoji litého pláště válce s plněnou nebo lisovanou manžetou (obr. 9.22). Rozměrové neshody v těchto místech by rozhodně měly být opraveny.

U některých motorů jsou okna válců oddělena žebrem. To se týká především vstupních a výstupních oken. Při zvětšování plochy okna se nedoporučuje snižovat tloušťku těchto žeber a ještě více je odstraňovat. Taková žebra chrání pístní kroužky před vypadnutím do širokých oken a tím před rozbitím. Je přípustné dát žebru vstupního okénka pouze proudnicový tvar, ale pouze z vnější strany válce.

Rýže. 9.22. Poruchy pohybu náboje způsobené nesprávným

vzájemné uspořádání vložky válce a litého pláště válce

Není možné dát jednoznačný recept na získání určitých efektů vylepšení. Obecně lze říci, že zvětšení otvoru výfukového otvoru zvyšuje výkon motoru, současně zvyšuje frekvenční odezvu maximálního výkonu a maximálního točivého momentu, ale zužuje rozsah provozní frekvenční odezvy. Zvětšení velikosti oken a sekcí kanálů ve válci má podobný účinek.

Tyto trendy dobře ilustrují změny rychlostních charakteristik motoru (obr. 9.23) o objemu 100 cm3 (průměr válce 51 mm, zdvih pístu 48,5 mm), získané v důsledku změny rozměrů a časování ventilů (obr. 9,24). Na Obr. 9,24, ale jsou uvedeny velikosti oken, při kterých motor vyvine největší výkon (křivky N A A M d na Obr. 9,23). Výfuková fáze je 160°, čištění - 122°, sání - 200°. Vstupní okno bylo otevřeno při 48° od BDC a uzavřeno při 68° od TDC. Průměr difuzoru karburátoru 24 cm.

Na Obr. 9,24, b jsou zobrazeny velikosti oken, při kterých je dosaženo největšího provozního rozsahu CV (viz obr. 9.23, křivky Pozn A M c). Fáze výfuku je 155°, fáze čištění 118° a fáze sání 188°, otevírání sání pod úhlem 48° po BDC a uzavírání pod úhlem 56° po TDC. Průměr difuzoru karburátoru je 22 mm.

Je třeba poznamenat, že relativně malé změny velikosti a časování ventilů výrazně změnily charakteristiku motoru. U motoru ALE větší výkon, ale pod 6000 ot./min je prakticky k ničemu. Volba V použitelný v mnohem větším rozsahu CV, a to je hlavní výhoda motoru bez převodovky.

Ačkoli se uvažovaný příklad týká motoru třídy nepoužívané v Polsku, dobře ilustruje vztah mezi tvarem oken a kanálů válců a jeho provozními parametry. Musíme však pamatovat na to, že zda naše vylepšení vedla ke kýženým výsledkům, se dozvíme až po jejich dokončení a kontrole motoru na stojanu (nebo subjektivně při zátahu). Příprava závodního motoru je nekonečný koloběh vylepšování a kontrol výsledků této práce, nových vylepšení a kontrol a vlastně i další motorové jednotky (karburátor, výfuková soustava atd.) mají obrovský vliv na výkon motoru, jejichž optimální parametry lze určit pouze empiricky .

Je také nutné zdůraznit velký význam geometrické symetrie všech oken a kanálů ve válci. I nepatrná odchylka od symetrie bude mít negativní vliv na pohyb plynů ve válci. Mírný rozdíl ve výšce obtokových okének na obou stranách válce (obr. 9.25) způsobí asymetrický pohyb směsi a naruší činnost celého systému proplachování. Vynikajícím indikátorem, který umožňuje přímo posoudit správný směr proudění směsi přicházející z obtokových okének, jsou značky na koruně pístu. Po určité době chodu motoru je část koruny pístu pokryta vrstvou sazí. Stejná část dna, která je omývána proudy čerstvé hořlavé směsi vstupující do válce, zůstává lesklá, jako by byla umytá.

Rýže. 9.25. Vliv rozdílu výšky obtokových oken

na obou stranách válce na symetrii pohybu náboje

Píst a pístní kroužky

Rýže. 9.28. Závislost propustnosti vstupního kanálu karburátoru na fórech jeho průřezu

V moderní motory jsou použity písty z materiálu s malým koeficientem lineární roztažnosti, takže mezera mezi pístem a vložkou válce může být malá. Pokud předpokládáme, že vůle po obvodu a délce pláště pístu u zahřátého motoru bude všude stejná, pak po ochlazení dojde k deformaci pístu. Píst tedy musí dostat odpovídající tvar i při obrábění, které se v praxi provádí. Bohužel je tento formulář příliš komplikovaný a lze jej získat pouze na speciálních strojích. Z toho vyplývá, že tvar pístu nelze zámečnickými operacemi změnit a všelijaké otáčení pláště pístu pilníkem nebo brouskem, používaným všude po vzpříčení pístu, způsobí, že píst ztratí svůj správný tvar. V případě naléhavé potřeby lze takový píst použít, ale není pochyb o tom, že jeho interakce se zrcadlem válce bude mnohem horší.

Dávejte pozor, abyste k nouzovému čištění pláště pístu nepoužili brusný papír. Zrnka abrazivního materiálu ulpívají v měkkém materiálu pístu, načež rozsekají celé zrcadlo válce. To bude mít za následek nutnost vyvrtat válec na další přídavek.

Přibližné rozložení teploty na pístu je znázorněno na Obr. 9.29. Největší tepelná zátěž dopadá na spodní a horní část, zejména ze strany výstupního okna. Teplota spodní části lemu je nižší a závisí především na tvaru pístu. Tvar vnitřního povrchu pístu musí být takový, aby v pístové části nebyla žádná zúžení, která by bránila přenosu tepla (obr. 9.30). Teplo z pístu do válce se přenáší přes pístní kroužky a kontaktní body pláště pístu s válcem.

Za účelem snížení hmotnosti pístu a tím snížení sil, které výrazně narůstají při vysokých otáčkách motoru, je možné odstranit část materiálu uvnitř pístu, ale pouze v jeho spodní části. Obvykle je spodní hrana pístu uvnitř zakončena osazením, které je technologickým základem pro zpracování pístu. Toto rameno lze odstranit, přičemž tloušťka sukně v tomto místě zůstane asi 1 mm. Tloušťka stěny pístu by se měla směrem ke dnu postupně zvětšovat. Můžete mírně zvětšit výřezy v plášti pístu pod nálitky. Tvar a rozměry těchto výřezů musí odpovídat výřezům ve spodní části vložky válce (obr. 9.31). Pro změnu časového úseku je nejjednodušší odříznout spodní okraj pístu od vstupního otvoru, i když je obtížnější zvolit velikost řezu.

Pro snížení tepelného zatížení horního pístního kroužku se doporučuje vytvořit obtokovou drážku 0,8-1 mm širokou a 1-2 mm hlubokou nad ní. Někdy se podobná drážka (nebo dokonce dvě) vytvoří mezi kroužky. Takové řezy nasměrují tepelný tok do spodní části pístu, čímž se sníží teplota pístních kroužků.

Obecně nemáme možnost měnit vzhled a umístění prstenů. Kontrolovat můžeme pouze mezeru v zámku (úseku) kroužku, která by neměla přesáhnout 0,5 % průměru válce. Je také nutné pečlivě určit úhlovou polohu zámků, aby při pohybu pístu nikdy nespadly na okna (obr. 9.32). Při práci na válci je také nutné vzít v úvahu polohu zámků pístních kroužků.

Někdy se ke snížení elasticity pístního kroužku používá jednoduchá metoda zkosením jeho vnitřních hran. Tím je zajištěno lepší usazení kroužků k povrchu válce. Tato metoda je zvláště užitečná při výměně kroužků bez broušení válce.

klikový mechanismus

Jak již bylo zmíněno, v motoru 501 -Z3A je vhodné přestavět lícnice klikového hřídele. Po demontáži lisem nad hřídelí je třeba provést následující operace.

1. Prohloubit objímky pro spodní hlavu ojnice v lících hřídele o tloušťku přídavných kotoučů připevněných k vnější ploše lícnic (obr. 9.35, vel. E).

2. Vytlačte hřídele nápravy z lícnic na tloušťku přídavné

disky.

3. Snižte tloušťku ojnice (obr. 9.36) na brusce. Ruční zpracování se používá pouze pro konečnou úpravu.

Tloušťku lze snížit i na 3,5 mm, ale za předpokladu, že je ojnice leštěná. Každý škrábanec na ojnici je koncentrátorem napětí, od kterého může začít vznik trhlin. Kromě toho musí být veškeré zaoblení provedeno velmi pečlivě. Při úpravě ojnice je vhodné udělat štěrbiny v horní a spodní hlavě pro zlepšení přístupu-směsi k ložiskům.

4. Zkraťte klikový čep na požadovanou velikost z(obr. 9.36), rovna šířce hřídele po přeskupení lícnic, ale před připojením dalších kotoučů. Prst je nutné zkrátit na obou stranách, tím zůstanou oběžné dráhy ložiskových válečků na starém místě.

5. Chcete-li zvážit horní a spodní hlavu tyče, jak je znázorněno na obr. 9,37.

6. Sestavte klikový hřídel. Zalisování klikového čepu lze provést lisem nebo velkým svěrákem.

Samozřejmě po takové montáži je obtížné dosáhnout vyrovnání poloos hřídelů. Chybu lze odhalit přiložením ocelového plátu na jednu z lícnic (obr. 9.38), který bude za druhou lící zaostávat. To lze napravit úderem paličky do jedné z tváří (obr. 9.39). Přesněji řečeno, bude se kontrolovat házivost hřídele, když se otáčí v ložiskách. Na křídou pokryté poloose rytec vyznačí místa, kde je nutno házení zmenšit (obr. 9.40). Při montáži hřídele je třeba pamatovat na nutnost zachovat mezeru mezi spodní hlavou ojnice a lícnicemi hřídele. Tato mezera musí být minimálně 0,3 mm. Příliš malá vůle je v mnoha případech příčinou zadření ojničního ložiska.

7. Vyvažte klikový hřídel. To se provádí statickou metodou. Podepřeme hřídel na hranolech a po zavěšení závaží do horní hlavy ojnice zvolíme vyváženou hmotu (nezaměňovat s hmotností závaží) tak, aby hřídel zůstala v klidu jakákoli pozice. Hmotnost závaží je část závaží zapojená do vratného pohybu, která musí být vyvážena. Předpokládejme, že hmotnost horní hlavy ojnice je 170 g a hmotnost pístu s kroužky a pístním čepem je 425 g. Vratná hmotnost je 595 g. Za předpokladu, že součinitel rovnováhy je 0,66, získáme hmotnost, kterou je třeba vyvážit, je rovna 595X0,66 = 392,7 g. Odečtením od této hodnoty hmotnosti horní hlavy ojnice získáme hmotnost závaží G zavěšeného na hlavě.

Stavu statického vyvážení klikové hřídele je dosaženo vyvrtáním otvorů v lících hřídele na straně, která táhne.

8. Vyrobte další kotouče z oceli a připevněte je k hřídeli třemi šrouby MB se zápustnou kuželovou hlavou. Před upevněním kotoučů je vhodné namazat spojovací rovinu s hřídelí tmelem. Zajistěte šrouby děrováním.

Dodáváme, že další disky mohou být připevněny nikoli k hřídeli, ale nehybně k vnitřním stěnám klikové skříně. V důsledku volného uložení disku ke stěně se však může zhoršit přenos tepla. Nutno podotknout, že posunutí lícnic klikového hřídele nevylučuje použití tenké „podkovy“.

Před započetím úprav válce je nutné vyrobit nástroj pro měření rozvodu ventilů, k tomuto účelu použít kulatý úhloměr se stupnicí 360° (obr. 9.42). Namontujeme goniometr na klikový hřídel motoru a k motoru připevníme drátěnou šipku.

K jednoznačnému určení doby otevírání a zavírání oken můžete použít tenký drátek prostrčený oknem do válce a přitlačený pístem na horní hraně okna. Tloušťka drátu prakticky neovlivní přesnost měření, ale tato metoda usnadní práci. Je zvláště užitečné při určování úhlu otevření vstupního otvoru.

Výrazně usnadnit práci se změnou časování ventilů a velikost kanálů a oken pomůže pořídit otisky ze zrcátka válce. Takový dojem lze získat následujícím způsobem:

do válce vložíme kus lepenky a upravíme jej tak, aby přesně ležel podél zrcadla válce; jeho horní okraj se musí shodovat s horní rovinou válce;

tupým koncem tužky vymačkáme obrysy všech oken;

na karton vyjmutý z válce získáme otisk zrcadla válce; podél linií otisků vyřízneme zobrazená okna v kartonu.

Na výsledném skenování zrcadla válce můžete změřit vzdálenost od okrajů oken k horní rovině válce a vypočítat odpovídající časování ventilů (pomocí vzorců dostupných v každé knize o motorech).

Nyní se podíváme na to, jak opravit nové časování ventilů v dokončovaném motoru. K tomu střídavě nastavujeme požadované úhly na úhloměru, pokaždé měříme vzdálenost od horní hrany pístu k horní rovině válce. Naměřené vzdálenosti položíme na předem vyrobený vzor.

Nyní můžeme obkreslit nový tvar oken a poté je vyříznout na vzoru. Zbývá vložit vzor do válce a okna zvětšit tak, aby jejich tvar odpovídal navrženým. Použití vzoru nám ušetří opakované kontroly rohů při zvětšování oken.

Rýže. 9.42. Jednoduchý goniometr pro měření časování ventilů

Časování ventilů

Umístění kanálů a časování ventilů motoru

Vratný pohyb (nahoru a dolů) pístu motoru umožňuje, aby fungoval jako vzduchový kompresor. Zpočátku se směs vzduchu a paliva pohybuje do klikové skříně pod pístem a poté se pohybuje do válce (nad pístem), kde je stlačena a zapálena. Jakmile plyny hoří, teplota a tlak rychle stoupají. Tento tlak tlačí píst dolů jeho zdvih, kde jsou výfukové plyny nakonec vyčištěny. Zní to jednoduše, ale velmi přesný design kanálu – tvar, velikost, poloha a načasování – je nezbytný, pokud chcete dosáhnout výrazného výkonu motoru.

|

||

Obtokové kanály vedou čerstvou směs vzduchu a paliva do válce před spalováním, zatímco výfukové plyny jsou čištěny výfukovým otvorem.

ZÁKLADY

Pokud jste natolik zvědaví, abyste rozebrali svůj motor, pravděpodobně jste viděli díry v objímce a klikové hřídeli. Tyto otvory jsou známé jako kanály nebo otvory a u dvoudobého motoru mají 3 funkce:

1. Sání - umožňuje, aby směs čerstvého vzduchu a paliva vstoupila do klikové skříně pod pístem.

2. Bypass - pohyb směsi vzduchu a paliva z klikové skříně do válce nad pístem.

3. Výfukové plyny – zde vycházejí výfukové plyny po spalování z motoru.

Porty se otevírají a zavírají pohybem pístu a klikové hřídele a na rozdíl od motorů s mechanickými ventily nevyžadují k fungování žádnou další energii z motoru.

|

||

Otvory, které vidíte, jsou nezbytné pro správnou funkci dvoudobého motoru.

TYPY KANÁLŮ

VSTUP. Automobilové motory využívají sací systém založený na rotačním ventilu klikového hřídele. Jak to funguje: Kanál vytvořený v čepu hřídele se s každou otáčkou hřídele zarovná se vstupem vzduchu do skříně motoru (pod karburátorem). Směs vzduchu a paliva prochází otevřeným otvorem v povrchu čepu klikového hřídele a poté kanálem ve středu klikového hřídele a nakonec do klikové skříně.

|

||

Sací kanál v klikovém hřídeli „měří“ množství vzduchu a paliva, které jde do motoru. Směs vzduchu a paliva pak vstupuje do klikové skříně kanálem ve středu klikového hřídele.

OBtokové otvory. Tyto otvory jsou vytvořeny ve stěně válce a jsou střídavě uzavírány a otevírány pístem. Směs vzduchu a paliva z klikové skříně (pod pístem) prochází obtokovými kanály na vnější straně válce do obtokových portů.

Dvoudobé motory automobilů používají mnoho kombinací obtokových portů. Může být od dvou do 10-11 obtokových otvorů různých tvarů a velikostí - plus výfukový port nebo porty (ano, může být dokonce více výfukových portů).

UMÍSTĚNÍ KANÁLŮ SHNURLE: Dvoudobé motory používají různé konfigurace obtoku a výfukového potrubí, ale modely aut používají základní konfiguraci známou jako Schnurle ducting, takže budeme diskutovat pouze o této variantě.

V systému Schnurle směřují dva obtokové porty nahoru a pryč od jediného výfukového portu, který je mezi nimi. Čerstvá palivová směs je záměrně nasměrována do bodu nejvzdálenějšího od výfukového otvoru. V tomto okamžiku čerstvá směs smyčkuje směrem k hlavě válců a vytlačuje výfukové plyny ven výfukovým kanálem.

|

|

Otvory šoupátka směrují směs vzduchu a paliva pryč z výfukového otvoru.

BOOST HOLE: Posilovací otvor je důležitým vylepšením hlavního uspořádání kanálů Schnurle. Je umístěn naproti výfukovému otvoru a je snadno rozeznatelný od zbytku vrtání válce svým ostrým úhlem nahoru. Plnicí port nejen vytváří jinou cestu pro vstup směsi vzduchu a paliva do válce, ale také to dělá pod úhlem, který nasměruje směs ke žhavicí svíčce v horní části válce. To přispívá k lepšímu plnění válce a zlepšuje zachycování výfukových plynů.

|

||

Boost port je naproti výfukovému portu. Jeho ostrý úhel nahoru pomáhá nasměrovat směs čerstvého vzduchu a paliva ke žhavicí svíčce v horní části válce.

HODNĚ NENÍ VŽDY DOBRÉHO: Důležitější než počet portů je časování ventilů (tj. kdy se porty otevírají a zavírají), trvání (jak dlouho zůstávají otevřené) a plocha (velikost portu), takže se nenechte ohromit počtem portů inzerovaných pro daný motor. . Správně navržený 3portový motor může být výkonnější než špatně navržený 7portový motor.

|

|

Správně navržené kanály pomáhají usměrňovat proudění směsi vzduch/palivo a výfukových plynů. Více kanálů někdy znamená více výkonu, ale ne vždy.

FÁZE VENTILU

Časování ventilů udává body v cyklu motoru, ve kterých se otvory otevírají a zavírají. Tyto body se obvykle měří od TDC (horní úvrať) nebo BDC (BDC) (dolní úvrať), podle toho, co je nejblíže pístu.

Kromě otevírání a zavírání otvorů nám časování ventilů říká, jak dlouho zůstává otvor otevřený (trvání). To je důležité při určování provozních otáček motoru, vysokorychlostním motorům trvá přesun plynů déle než nízkootáčkovým motorům.

Většina odborníků měří otevírání a zavírání otvorů ve stupních natočení klikového hřídele. Někteří návrháři a inženýři používají systém, který měří otevírání a zavírání portů jako procento zdvihu z TDC (TDC). I když tam technické výhody při použití nejnovější systém, přičemž první je nejpoužívanější.

Pro měření událostí časování ventilů je ke klikovému hřídeli připevněno kolo goniometru. Pevný ukazatel lícuje s kolečkem goniometru a přesně odpovídá poloze pístu TDC, měří fáze sání, obtoku a výfuku.

|

||

Vše, co potřebujete, abyste mohli začít měřit časování ventilů vašeho motoru, je goniometr, ukazatel a pevný držák motoru. Tuto metodu používají všichni konstruktéři motorů k mapování časování ventilů a identifikaci oblastí pro zlepšení.

KANÁLY A ČISTÍ

V terminologii motoru znamená „proplachování“ čištění objemu – jinými slovy, čištění válce od výfukových plynů a přesun čerstvé směsi vzduchu a paliva z klikové skříně do válce. Pro konstruktéra motoru je čištění výfukových plynů z válce jen poloviční problém, dalším problémem je současné nahrazení těchto plynů čerstvou směsí vzduchu a paliva.

Během provozu motoru se část čerstvé směsi přenesené do válce mísí s nasátými výfukovými plyny a snižuje účinnost a výkon motoru. V průběhu let bylo vyzkoušeno mnoho potrubních systémů, aby se minimalizovalo toto míchání a zanášení, a konstrukce byla vylepšena, ale tento jev nadále ovlivňuje výkon dvoudobých motorů. Velikost, poloha a směr těchto otvorů určují, jak úspěšné bude čištění a jak dobře bude motor běžet.

|

||

Směs vzduchu a paliva vytéká z přepadového otvoru vlevo, plní válec pro další spalovací cyklus a pomáhá „vyfukovat“ výfukové plyny přes výfukový otvor vpravo.

FÁZE VENTILU

U dvoudobého motoru se děje několik věcí současně. Navzájem se překrývají a ovlivňují a jejich účinek je obtížné sledovat pouhým pohledem na čísla časování ventilů. Diagram časování ventilů činí tato čísla srozumitelnějšími.

V ukázkovém diagramu se výfukový port otevírá při 80 stupních před BDC (BBDC). Je také 100 stupňů ATDC. Protože se výfukový otvor otevírá blíže k BDC, fáze se měří od této polohy. Celková doba otevření (trvání) libovolného kanálu je určena přičtením jednotlivých otáček.

|

||

PRAKTICKÉ POUŽITÍ

|

||

Motor Mungen MT12 používaný k pohonu Yokomo GT-4R poskytoval hladký výkon, přestože měl velmi výrazné zvýšení špičkového výkonu. Toho bylo dosaženo optimalizací účinnosti časování ventilů pro závodění.

Nedávno jsem mluvil s renomovaným odborníkem na úpravy motorů Dennisem Ritchiem z Texasu. Dennis každý rok upravoval stovky motorů pro lodě a auta svých zákazníků, ve skutečnosti upravil motor Steva Ponda Mugen MT12 pro Yokomo GT-4R a fungovalo to velmi dobře. Laskavě si udělal čas na diskusi o kanálech, časování ventilů a úpravách potrubí.

Dennis Ritchie vidí významný rozdíl ve filozofii časování ventilů mezi drahými motory o objemu 0,12 a 0,15 a motory o objemu 0,21. Malé motory mají podle Denise mnohem konzervativnější časování ventilů.

Zde je typický příklad:

- VSTUP - otevírá při 40 stupních po BDC, zavírá při 48 stupních po TDC, trvání 188 stupňů.

- VÝFUK - otevírá při 78 stupních před BDC, zavírá při 78 stupních po BDC, trvání 156 stupňů.

- BYPASS - otevírá při 60 stupních před BDC, zavírá při 60 stupních po BDC, trvání 120 stupňů.

Řekl: „Ačkoli doba trvání výfuku a bypassu je poněkud nízká, došlo k největšímu nárůstu výkonu vysoká rychlost získané zvýšením doby sání." Podle mých výpočtů, pokud otvor sacího otvoru zůstane nezměněn a uzavření se posune na asi 65 stupňů ATDC, pak se doba sání prodlouží na 205 stupňů - nárůst o 9%. Nejlepší motory objem.21 (3,44 ccm) mají vždy pokročilé časování ventilů.

Zde jsou některé typické doby trvání pro pokročilé 21cc motory. palec (3,44 ccm):

- vstup 210 stupňů;

- výfuk 180 stupňů;

- bypass 126 stupňů.

Dennis řekl, že tyto motory „bezpečně“ používají 30 % nitro paliva a po úpravách je jejich špičkový výkon mezi 33 000 a 34 000 otáčkami za minutu.

Obtokové a výfukové otvory umožňují únik stlačeného plynu z horní a spodní části pístu během cyklů motoru. Mít na to dostatek času (trvání fáze) je jen polovina příběhu. Mít dostatečně velký otvor (plochu otvoru) je druhá polovina. Jinak řečeno, doba potřebná k přesunu určitého množství plynu otvorem závisí na ploše otvoru.

Užitečná může být analogie: 50 lidí má po požárním poplachu 30 sekund na to, aby opustili budovu. Pokud jsou dveře plně otevřené, snadno opustí prostory ve stanoveném čase. Pokud jsou dveře vadné a jsou jen částečně otevřené, lidé mohou stále vystoupit, ale dojde k přimáčknutí dveří, které umožní opustit areál v určený čas maximálně 35 osobám. Aritmetika ukazuje, že částečně otevřené dveře umožní pouze 70 % lidí odejít ve stanovený čas. Podobná situace existuje pro plyny, které se snaží projít obtokovými a výfukovými otvory. Pokud je průtok příliš omezený, lze otvor zvětšit, aby se zvětšila jeho plocha, nebo může být vyšší, aby se zvětšila jeho plocha i doba trvání fáze. Každé z řešení má jiný účinek. Rozhodnutí, která je nejlepší, je věcí dlouhého studia a zkušeností.

Cílem většiny motorových modifikátorů je zvýšení výkonu. Nejjednodušší způsob, jak toho dosáhnout, je zrychlit chod motoru. Když se zvýší maximální otáčky, kanály zůstanou otevřené po kratší dobu. Na základě zkušeností s konkrétním motorem modifikátor otvor rozšíří nebo zvětší jeho výšku – nebo kombinaci obou změn. Tato praxe je známá jako „porting“ (úprava kanálů nebo otvorů).

Tvary, velikosti a pozice otvorů jsou rozhodující pro výkon motoru a nemůžete provést jednu změnu, aniž byste ovlivnili výkon motoru jinde. Vždy jde o kompromis.