GOST 9.054-75.

Skupina t99.

Interstate Standard.

Sjednocený systém koroze a stárnutí

Olejové oleje, maziva a inhibované

Romové prostředky pro tváření filmů

Zrychlené ochranné testovací metody

Sjednocený systém ochrany korozi a stárnutí.

Antikorozní oleje, tuky a inhibované ropné fólie.

Zrychlené zkušební metody ochranných schopností

ISS 19.040.

75.100

Datum úvodu 1976-07-01

Usnesení Státního výboru Standardů Rady ministrů SSSR 11. května 1975 č. 1230 Datum úvodu Instalováno 01.07.76

Omezení platnosti data vypršení platnosti N 5-94 mezistátní rady pro normalizaci, metrologii a certifikaci (IUS 11-12-94)

Edition se změnami č. 1, 2, 3, 4, schválené v červnu 1980, červen 1985, prosinec 1985, prosinec 1989 (IUS 8-80, 10-85, 3-86, 3-90).

Tato norma platí pro oleje, maziva a olejové formulace inhibované olejové inhibované olejové (dále jen jako ochranné materiály) používané jako prostředek dočasné antikorozní ochrany výrobků.

Standard stanoví metody laboratorních akcelerovaných testů (dále jen testování) pro vyhodnocení ochranné schopnosti pobřežních materiálů.

Standard nastavuje šest zkušebních metod:

1. - se zvýšenými hodnotami relativní vlhkosti a teploty vzduchu, bez kondenzace, s periodickou nebo konstantní kondenzací vlhkosti;

2. - s vyvolanými hodnotami relativní vlhkosti a teploty vzduchu a účinkům sírového anhydridu s periodickou kondenzací vlhkosti;

3. - když je vystaven solné mlze;

4. - s konstantním ponořením do elektrolytu;

5. - při vystavení bromidu kyseliny chlorovodíkové;

6. - S vyvolanými hodnotami relativní vlhkosti a teploty, s konstantní kondenzací v první části cyklu v kontaktních podmínkách heterogenních kovů.

Způsob zkoušení nebo komplexu metod stanovených touto normou je zvolen v závislosti na účelu testování ochranného materiálu a podmínek pro umístění výrobků Dodatkem 1.

1. Metoda 1.

Podstata způsobu je vydržet konzervativní materiály aplikované na kovové desky, za podmínek zvýšené relativní vlhkosti vzduchu a teploty, bez kondenzace, s periodickou nebo konstantní kondenzací vlhkosti na vzorky.

1.1. Vzorkování

1.1.1. Konzervativní materiály jsou podávány testovacími materiály, které splňují požadavky stanovené regulační a technickou dokumentací pro tyto materiály.

1.2. Zařízení, materiály, reagencie

1.2.1. Pro testování se používají následující vybavení, materiály a činidla:

komory s automatickou (nebo ne automatickou) kontrolou parametrů relativní vlhkosti a teploty vzduchu;

GOST 1050-88 a (nebo) měď M0, M1 nebo m2 podle GOST 859-2001 a (nebo) hliník značky AK6 podle GOST 4784-97;

skleněné sklenice podle GOST 25336-82;

organická rozpouštědla: benzín podle GOST 1012-72 a alkohol podle GOST 18300-87;

exicur podle GOST 25336-82;

porcelánové šálky podle GOST 9147-80;

termostat nebo sušící skříň, poskytující danou teplotu;

vodní destilovaná pH \u003d 5,4-6,6.

1.2.2. Požadavky na kamerová zařízení s automatickým nastavením parametrů relativní vlhkosti a teploty vzduchu, způsoby vytváření, udržování a regulace režimů v pracovním objemu fotoaparátu musí splňovat požadavky GOST 9.308-85.

1.2.3. Při použití pro testování komory s neautomatickou regulací relativní vlhkosti a teploty vzduchu musí být poměr objemu komory a povrchové plochy kovových desek alespoň 25 cm na 1 cm. Pro vyrovnání Parametry režimu v komoře by mělo být zajištěno cirkulace vzduchu rychlostí ne více než 1 m / s..

Konstrukce komory by mělo vyloučit možnost kondenzátu na zkušební vzorky z prvků návrhů komor a výše uvedených vzorků a zajistit jednotný účinek na ně korozní médium.

Při testování plastových maziv je povoleno použití excitátorů.

1.2.4. Ve zkušební komoře musí být pro celý zkušební čas stanoven určitý režim.

1.2.5. Pro testy se desky používají s povrchem [(50,0x50,0) ± 0,2] mm, tloušťku 3,0-5,5 mm.

Je povoleno při provádění výzkumných testů aplikovat talíře dalších velikostí a od jiných kovů a slitin.

Zkouška plastových maziv se provádí na deskách, z nichž kovová značka je uvedena v regulační a technické dokumentaci pro zkušební materiál.

(Upravené vydání, měření. N 1, 2, 4).

1.2.6. Nezařazení velkých ploch destiček během testování plastových maziv by neměla překročit 0,006 mm.

1.2.7. Drsnost povrchu povrchu desek () by měla být v souladu s 125-0,65 mikronů podle GOST 2789-73.

1.2.8. Deska musí mít visící otvor umístěný uprostřed jedné strany, ve vzdálenosti 5 mm od okraje.

1.2.9. Destičky by měly být značeny (pořadové číslo) na povrchu nebo na značkách vyrobených z nekovových materiálů připojených k desce kaprochy závitu.

1.3. Příprava na testování

1.3.1. Destičky jsou odlučeny konzistentně s benzínem a alkoholem, poté suší.

Není dovoleno dotýkat se povrchů povrchů připravených pro testy.

1.3.2. Jedna deska je umístěna v desigátora (pro srovnání s testy při hodnocení výsledků).

1.3.3. Pro použití pro zkušební desky olejů a tenkovrstvých desek, suspendovaných na háčků vertikálně, ponořte se po dobu 1 minuty na konzervativní materiál při teplotě 20 ° C - 25 ° C, potom se deska odstraní a udržuje ve vzduchu Pozastavený stav v době stanovené technickou dokumentací Tento konzervativní materiál, ale ne méně než 1 hodina pro oleje a nejméně 20 hodin pro nátěry filmů.

1.3.4. Plastová maziva se aplikují na povrch desek s vrstvou 1 mm pomocí šablony nebo jeden z metod uvedených v dodatku 2.

1.3.5. Desky s aplikovanými ochrannými materiály se suspendují v komoře ve svislé poloze.

Desky s plastovými mazivy pod designérem se nechá umístit vodorovně.

1.3.4, 1.3.5. (Upravené vydání, měření. N 1).

1.3.6. Vzdálenost mezi deskami, stejně jako mezi deskami a stěnami komory by měly být alespoň 50 mm.

1.3.7. Vzdálenost od spodních okrajů desek do dna kamery by měla být nejméně 200 mm.

1.3.8. Počet desek (nejméně tři) každá značka kovu je nastaven, s přihlédnutím k potřebě meziproduktů vzorků vzorků.

1.3.9. Dosikátor nalévá destičkovanou vodu do výšky 30-35 mm od dna.

Na výstupku ve spodní části válcové části excitátoru se umístí do porcelánové vložky s otvory.

Šálky s deskami jsou instalovány v exsikátoru, který je uzavřen víkem a umístěna v termostatu zahřívaném na teplotu testu maziva.

(Upravené vydání, měření. N 1).

1.4. Testování

1.4.1. Testy se provádějí ve třech režimech: bez kondenzace, s periodickou a konstantní kondenzací vlhkosti na vzorky.

Zkouška plastových maziv se provádí režimem s konstantní kondenzací vlhkosti.

(Upravené vydání, měření. N 1).

1.4.2. Zkoušky bez kondenzační vlhkosti na vzorcích se provádějí při teplotě (40 ± 2) ° C a relativní vlhkosti 95% -100%.

1.4.3. Testy s periodickou kondenzací vlhkosti na vzorcích se provádějí cykly. Každý zkušební cyklus se skládá ze dvou částí.

V první části cyklu jsou vzorky vystaveny vzduchovým médiu s teplotou (40 ± 2) ° C a relativní vlhkostí 95% -100% po dobu 7 hodin.

Ve druhé části cyklu, podmínky pro kondenzaci vlhkosti na vzorky chlazením na teplotu pod teplotou komory je 5 ° C - 10 ° C nebo chlazení vzorků a fotoaparát současně vypnutím fotoaparátu topení.

Doba trvání druhé části cyklu je 17 hodin.

1.4.2, 1.4.3.

1.4.4. Zkoušky konstantní kondenzace vlhkosti na vzorcích se provádějí při teplotě (49 ± 2) ° C a relativní vlhkosti 100%.

1.4.5. Začátek testů je zvažován od okamžiku dosažení všech parametrů režimu.

1.4.6. Doba trvání testů stanoví regulační a technickou dokumentaci pro konzervativní materiál nebo v souladu s účelem provádění zkoušek.

1.4.7. V procesu testování, inspekce desek nebo odstraňování částí desek za stejných časových úsecích od začátku zkoušky, ale nejméně jednou denně k vytvoření vzhledu prvního ohniska korozi.

Při provádění srovnávacích testů se první kontrola vzorků nechá provádět s ohledem na časovou sadu pro testování vzorku se známou ochrannou schopností.

1.4.8. Při vyhodnocování ochranných schopností materiálů musí být zaznamenány a zohledněny nucené přerušení vyšší než 10% celkové doby zkoušky.

1.4.9. Po testování z desek odstraňte mazivo s filtračním papírem a vlnou vlnou, navlhčete benzínem a potom se promyje benzínem a zkontrolujte.

(Upravené vydání, měření. N 1).

1.5. Výsledky zpracování

1.5.1. Destrukce koroze je považována za korozní ohniska na povrchu kovových desek ve formě jednotlivých bodů, skvrn, nití, vředů, stejně jako změna barvy na měď na zelené, tmavě hnědé, fialové, černé, na hliníku - na světle šedé .

1.5.2. Ochranná schopnost plastových maziv se odhaduje vizuálně v době stanovené v regulační a technické dokumentaci pro zkušební materiál.

Mazivo se považuje za zkoušku, pokud na velkých plochách desek ve vzdálenosti nejméně 3 mm od otvoru a hrany nejsou viditelné pro pouhé oko zeleně, skvrny nebo bodů. Pokud jsou stopy koroze pouze na jedné desce, zkouška se opakuje. Když opakovaně detekuje stopy koroze, alespoň jedna deska se mazivo považuje za udržení.

Ochranná schopnost olejů a inhibovaných olejových olejových kompozic se odhaduje na oblast destrukce korozi po určitou dobu testování a (nebo) ve vzhledu prvního minimálního ohniska korozi.

Korozní produkty z povrchu desek se odstraní podle požadavků GOST 9.909-86.

(Upravené vydání, měření. N 1, 4).

1.5.3. Pro minimální korozní zaostření přijímejte zkázu zkázy ve formě:

jeden korozní bod o průměru ne více než 2 mm;

dvě korozní body o průměru menším než 1 mm viditelné pouhým okem.

Korozní ohniska na koncích desek a ve vzdálenosti menší než 3 mm od hran se neberou v úvahu.

1.5.4. Pro odhad ochranné schopnosti ochranných materiálů na oblasti destrukce koroze se stanoví procento plochy korozního ohniska z oblasti zkušební desky.

1.5.5. Plocha korozního ohniska je určena vizuálně šablonem z průhledného materiálu (obchodování s obchodováním, jemným organickým sklem, celuloidem atd.), S mřížkou, která se na něj aplikuje ze sto stejných buněk. Velikosti vzortenku musí odpovídat rozměrům desky [(50,0x50,0) ± 0,2] mm.

Šablona se aplikuje na povrch desky a procento oblasti korozního ohniska získaného v každém rozdělení vzorníku se vyrábí.

(Upravené vydání, měření. N2).

1.5.6. Definice oblasti korozní destrukce na deskách jiných velikostí je vyrobena v souladu s požadavky GOST 9.308-85.

1.5.7. (Vyloučeno, měření. N 4).

1.5.8. Ochranná schopnost ochranných materiálů může být stanovena změnou barvy a lesku povrchu plechu.

Stanovení stupně lesku povrchu povrchu plechu je vizuálně produkováno porovnáním povrchu zkušební plechové desky s deskou uloženou v exsikátoru (ustanovení 1.3.2).

1.5.9. Změna lesku a barvy povrchu desky se nechá stanovit měřením odrazivosti povrchu desky podle požadavků GOST 9.308-85.

Jednotná změna barvy povrchu desky od železných kovů na světle šedivou a mírnou změnu barvy desky z neželezných kovů při zachování kovového lesku není považována za korozní ničení.

1.5.10. Je dovoleno vyhodnotit ochrannou schopnost olejů a inhibovaly olejové kompozice tvarujícího olejové směsi během testování. Posouzení ochranných schopností metodou hmotnosti se provádí z hlediska korozi () v g / m vypočteném vzorcem

kde je změna hmotnosti desky, R;

- plocha plochy desky, m.

(Upravené vydání, měření. N 4).

1.5.11. Ochranná schopnost ochranných materiálů se odhaduje průměrným aritmetickým výsledkem hodnot definovaných na paralelních testovaných deskách.

Rozpor výsledků testů na jednotlivých deskách by neměl překročit 20%.

2. Metoda 2

Podstata způsobu je odolání ochrany materiálů (s výjimkou pracovních a konzervačních olejů), aplikované na kovové desky, v atmosféře zvýšených hodnot teploty a relativní vlhkosti, když jsou vystaveny ghydridu síry s periodickou kondenzací vlhkosti na vzorky.

2.1. Odběr vzorků - podle nároku 1.1.

2.2. Zařízení, materiály, reagencie - podle nároku 1,2.

Fotoaparát pro testování organického skla nebo jiného materiálu odolného proti korozi vybaveným zařízením, který poskytuje konstantní koncentraci anhydridu síry v komoře a koncentrační kontrole po dobu zkoušky;

anhydride Síra tekutý technický software podle GOST 2918-79.

2.3. Příprava pro testování - podle nároku 1,3, s výjimkou ustanovení 1.3.4.

(Upravené vydání, měření. N 1).

2.4. Testování

2.4.1. Testy jsou prováděny cykly.

Každý zkušební cyklus se skládá ze dvou částí:

v první části cyklu jsou vzorky vystaveny anhydridu síry při koncentraci 0,015% objemového objemu při teplotách (40 ± 2) ° C a relativní vlhkosti 95-100% po dobu 7 hodin;

ve druhé části cyklu, podmínky kondenzace vlhkosti na vzorky podle nároku 1.4.3. Doba trvání druhé části cyklu je 17 hodin.

(Upravené vydání, měření. N2).

2.4.2. Dodávka anhydridu sírového do komory a řízení jeho obsahu se provádí podle GOST 9.308-85. Je dovoleno použít jiné způsoby, jak krmit anhydrid síry a další způsoby, jak ovládat svůj obsah v komoře, která zajistí zachování zadaného režimu.

2.4.3. Další objednávka Testy splňují pp.1.4.5-1.4.8.

2.5. Výsledky zpracování - podle nároku 1,5.

3. Metoda 3.

Podstata způsobu je odolání ochranných materiálů aplikovaných na kovové desky, v atmosféře soli mlhy.

3.1. Odběr vzorků - podle nároku 1.1.

3.2. Zařízení, materiály, reagencie - podle nároku 1,2.

Chlorid sodný podle GOST 4233-77.

3.3. Příprava pro testování - podle nároku 1,3, s výjimkou ustanovení 1.3.4.

Při provádění výzkumných testů plastových maziv se použije na povrch vrstvy desek (0,030 ± 0,005) mm v jednom ze způsobů uvedených v dodatku 2.

(Upravené vydání, měření. N 1).

3.4. Testování

3.4.1. V komoře je teplota nastavena (35 ± 2) ° C a vytváří atmosféru chlorovodíkové mlhy s 5% roztokem chloridu sodného.

3.4.2. Disperzní a voda obsahu slaných mlhových kontrol podle GOST 15151-69.

3.4.3. Další postup pro testování splňuje pp.1.4.5-1.4.8.

3.5. Zkoušky se nechají provádět metodou uvedenou v dodatku 3.

3.6. Výsledky zpracování - podle nároku 1,5.

4. Metoda 4.

Podstata způsobu je odolání zachování materiálů aplikovaných na kovové desky v roztoku elektrolytu.

4.1. Odběr vzorků - podle nároku 1.1.

4.2. Zařízení, materiály, reagencie:

kovové desky podle nároků 1.2.1, 1.2.5-1.2.9;

skleněné sklenice podle GOST 25336-82;

chlorid hořečnatý podle GOST 4209-77;

chlorid vápenatý podle TU 6-09-5077-87; TU 6-09-4711-81;

síran sodný podle GOST 4166-76, GOST 4171-76;

chlorid sodný podle GOST 4233-77;

uhličitan sodný podle GOST 83-79, GOST 84-76;

(Upravené vydání, měření. N 4).

4.3. Příprava na testování

4.3.1. Kovové desky se připravují podle pp.1.3.1-1.3.3.

4.3.2. Připravte elektrolyt (roztok soli v destilované vodě), jehož recept je uveden v tabulce 1.

stůl 1

Jméno solí | Koncentrace, g / l (na základě sušiny) |

Chlorid hořečnatý | |

Chlorid vápenatý | |

Kyselina sodná síra | |

Chlorid sodný |

4.3.1, 4.3.2. (Upravené vydání, měření. N4).

4.3.3. Při destilované vodě se připraví 25% roztok oxidu uhličitého sodného.

4.3.4. Elektrolyte pH je nastaven v rozmezí 8,0-8,2 přidáním roztoku oxidu uhličitého sodného připraveného podle nároku 4.3.3.

4.4. Testování

4.4.1. Destičky s ochrannými materiály aplikované na ně jsou ponořeny do roztoku elektrolytu, který je udržován při teplotě místnosti v průběhu času regulační a technické dokumentace pro ochranný materiál, ale ne méně než 20 hodin.

Desky z různých kovů ponořte elektrolyt současně není povoleno.

4.4.2. Hladina elektrolytu ve skle by měla být 10 až 15 mm nad horním okrajem desek. Vzdálenost od spodních okrajů desek do dna skleněného skla by měla být nejméně 10-15 mm.

(Upravené vydání, měření. N 4).

4.4.3. Po testování jsou desky stírány, promyty operanickými rozpouštědly a kontrolou.

4.5. Výsledky zpracování - podle nároku 1,5.

5. Metoda 5.

Podstata způsobu je stanovení schopnosti olejů vykazovat bromidu kyselinu chlorovodíkovou z povrchu plechu.

5.1. Odběr vzorků - podle nároku 1.1.

5.2. Zařízení, materiály, reagencie:

kovové desky z ocelového stupně 10 podle GOST 1050-88;

kyselina bromilová kyselina podle GOST 2062-77;

skleněné sklenice podle GOST 25336-82.

(Upravené vydání, měření. N 4).

5.3. Příprava na testování

5.3.1. Kovové desky Připravte podle nároku 1.3.1.

5.3.2. Připravte 0,1% roztoku bromidu kyseliny chlorovodíkové.

5.4. Testování

5.4.1. Skleněné sklo nalité nejméně 200 cm materiálu zachování testu, v jiném skle - roztok bromidu kyseliny chlorovodíkové.

5.4.2. Deska je ponořena nejvýše 1 C do roztoku bromidu kyseliny chlorovodíkové, poté se odstraní z roztoku a 12krát po dobu 1 minuty se ponoří do zkušebního oleje při teplotě místnosti.

5.4.3. Destičky jsou suspendovány a udržovány ve vzduchu při teplotě místnosti po dobu 4 hodin, poté se promyjí organickými rozpouštědly a zkontrolujte.

5.5. Výsledky zpracování - podle nároku 1,5.

6. Metoda 6.

Podstata způsobu je vydržet konzervační a pracovní a ochranné oleje aplikované na ocelové desky, které jsou v kontaktu s mědí, v podmínkách zvýšených teplot a relativní vlhkosti s kontinuálním kondenzací vlhkosti v první části cyklu.

6.1. Odběr vzorků - podle nároku 1.1.

6.2. Zařízení, materiály, reagencie:

vlhkostní komora nebo jakýkoliv termostat, který zajišťuje teplotu ohřevu (50 ± 1) ° C a relativní vlhkost vzduchu 95% -100%;

ultractor jakéhokoliv typu, který poskytuje teplotu destilované vody (30 ± 1) ° C;

váhy analytické podle GOST 24104-2001;

buňky Sklo (viz Sakra 1 PŘÍLOHA 4), vybavené vypouštěcím pro připojení k ultraturu;

teploměr TZK-3P podle GOST 9871-75;

teploměr TL-21-B2 pro TU 25-2021.003-88;

gumové trubky s vnitřním průměrem 6-8 mm;

kovové desky z oceli 10 podle GOST 1050-88, o průměru (22,00 ± 0,52) mm a tloušťka (4,0 ± 0,3) mm. Desky by měly mít ve středu otvoru o průměru 3 mm a závitem M3;

měděné desky M0, M1 nebo m2 podle GOST 859-78 *, průměr (7,00 ± 0,36) mm a tloušťka (4,00 ± 0,30) mm;

_________________

* Na území Ruská Federace GOST 859-2001 je platný. - Poznámka "Kód".

papírový filtr podle GOST 12026-76;

broušení kůže na tkanině nebo papíru jakéhokoliv typu podle GOST 5009-82 nebo GOST 6456-82;

voda destilovaná pH \u003d 5,4-6,6;

kyselina chlorovodíková podle GOST 3118-77, 20% roztoku;

inhibitor BA-6 nebo PB-5 podle regulační a technické dokumentace;

solventy podle nároku 1.2.1.

(Upravené vydání, měření. N3, 4).

6.3. Příprava pro zkoušku

6.3.1. Ocelové desky se zpracují s broušením pískem ze všech stran do drsnosti od 1,25 do 0,65 mikronů podle GOST 2789-73, poté se promyjí benzínem, alkoholem, suší se mezi filtračními listy papíru a určují hmota s chybou ne více než 0,0002.

6.3.2. Po vážení se ocelové desky promyjí benzínem, alkoholem, suší se mezi filtračními listy papíru, suspendované na skleněných háčcích a ponořené po dobu 1 minuty na zkušební olej při teplotě místnosti, poté udržovány ve vzduchu po dobu 1 hodiny.

Měděné desky nejsou pokryty ochranným materiálem.

6.3.3. Sbírejte zařízení podle schematického diagramu (viz SAMOS.2 přílohy 4).

6.3.4. Vnější část skleněných buněk se promyje benzínem, alkoholem a instalována ve vlhkostní komoře.

Skleněné buněčné trubky s gumovými hadicemi jsou spojeny s ultlakostátem naplněným destilovanou vodou, aby se skleněná buňka ochlazovala.

6.4. Testování

6.4.1. Připravené kovové desky (p.6.3) jsou umístěny na horizontálním povrchu skleněné buňky (Chert.2 přílohy 4).

6.4.2. Po instalaci kovových desek zahrnujte ultramostatickou a vlhkostní komoru.

6.4.3. Čas zahájení testování se počítá od okamžiku dosažení teploty prostoru parního vzduchu ve vlhkané komoře (50 ± 1) ° C, teplota vody v ultraceostátu (30 ± 1) ° C.

6.4.4. Testy jsou prováděny cykly. Každý cyklus se skládá ze dvou částí: 7 hodin testů v určeném režimu a 17 hodin s antramostatickým odpojením.

6.4.5. Doba trvání testů je stanovena v regulační a technické dokumentaci pro olej nebo v souladu s účelem testování.

6.4.6. Na konci zkoušky se destičky odstraní a promyjí v benzínu. Korozní produkty z povrchu ocelových desek se odstraní 20% kyselinou chlorovodíkovou, ponořují se 5 minut do roztoku, zatímco korozní produkty z povrchu desek se odstraní pevným kartáčem nebo kartáčem, poté se promyjí z kyseliny pod proudem vody z vodovodu, destilovaná voda, alkohol, suší se mezi listy filtračního papíru a určete hmotnost s chybou ne více než 0,0002

6.5. Výsledky zpracování

6.5.1. Posouzení ochranné schopnosti oleje se provádí změnou hmotnosti ocelových desek podle vzorce § 1.5.10.

6.5.2. Výsledkem zkoušky, průměrné brimetické výsledky dvou paralelních definic.

6.6. Přesnost metody

6.6.1. Konvergence

Dva výsledky definic získaných jedním jedním performerem jsou vykázány jako spolehlivé (s 95% důvěryhodnost), pokud nesoulad mezi nimi nepřekročí význam uvedený v tabulce 2.

(Upravené vydání, měření. N3).

6.6.2. Reprodukovatelnost

Dva výsledky testů získaných ve dvou různých laboratořích jsou považovány za spolehlivé (s 95% důvěryhodnost), pokud nesoulad mezi nimi nepřekročí hodnotu uvedenou v tabulce 2.

Tabulka 2.

Změna hmotnosti ocelových desek na jednotku plochy | Konvergence | Reprodukovatelnost |

Až 2 zapnuto. | ||

2 až 5 | ||

16% střední průmyslové |

||

(Upravené vydání, měření. N3, 4).

Dodatek 1. Výběr testovacích metod

Příloha 1.

Podmínky umístění výrobků | Zkušební metody pro tento standard |

|

Na otevřené oblasti, pod baldachýnem a v uzavřené nevytažené místnosti | Podmiňovací způsob | 1. s periodickou a konstantní kondenzací vlhkosti, 5 * a 6. ** |

Průmyslový | 1. s periodickou a konstantní kondenzací vlhkosti, 2, 5 * a 6. ** |

|

Mořský | 1. s periodickou a konstantní kondenzací vlhkosti, 2, 3, 4, 5 * a 6. ** |

|

Uvnitř nastavitelných parametrů | Podmíněné, průmyslové, moře | 1. bez vlhkosti kondenzace |

_______________

* Metoda 5 se používá pouze při vyhodnocení ochranné schopnosti olejů.

** Metoda 6 se používá k testování zachování a ochrany a ochrany olejů v podmínkách kontaktu heterogenních kovů.

Dodatek 1. (upravené vydání, Měření. N 2, 3).

Dodatek 2 (doporučeno). Způsoby použití plastových maziv na povrchu desky

Způsoby použití plastových maziv na povrchu desek

Plastová maziva se aplikují na kovové desky třemi způsoby:

1. Aplikace maziva třením

1.1. Mazivo je aplikováno na jedné straně povrchu desky ručně s následným třením desky o desce.

1.2. Tloušťka mazání vrstvy je řízena vážením na analytických šupinách s chybou ne více než ± 0,0002 g. Tloušťka () lubrikační vrstvy, mm, vypočítá vzorec

kde - hmotnost desky s mazáním, R;

- hmotnost čistých desek, R;

- povrchová plocha desky, cm;

0,9 - Průměrná hustota mazání, g / cm.

Pro maziva s výrazně vynikajícím (více než 0,2 g / cm), hodnota hustoty ve vzorci je substituována hodnotou skutečné hustoty.

1.3. Druhá strana desky a bočních povrchů chrání barva a lakovací nátěr nebo stejný mazivo.

2. Aplikace maziva pomocí nožového zařízení

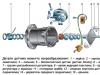

2.1. Pro použití vrstvy mazání na plechu se použije zařízení (viz výkres), který se skládá z pouzdra 1 na pracovním povrchu, z nichž je čtvercový výřez [(50,0x50,0) ± 0,2] mm , procházející do válcového; Mobilní platforma 2, vyrobená ve spojení s hnacím šroubovým krmením maticí 10, což vede k translačnímu pohybu hnětacího šroubu s plošinou; nůž 5 pohybující se podél stolu na vodítku 6; lamelární pružiny 9, které navzájem stlačily navzájem a nože; Indikátor 7, kterým se poskytuje měření pohybu plošiny a tloušťky vrstvy maziva 4 s chybou ne více než ± 0,002 mm; kovová deska 3, na kterém je aplikován mazivo; Kontrolka 8 pro zajištění indikátoru.

2.2. Příprava zařízení

Indikátorová tyč se zobrazuje v extrémní horní poloze. Střed indikátoru jehly je kombinována se středem pohyblivé plošiny. Poloha dříku je upevněna západkou zesílenou na držáku. Poté odstraňte nůž, promyje se benzínem, spiritobenzenovou směsí a třel se salonek bavlněná látka. Pohyblivá platforma zařízení se zobrazí v extrémně nižší poloze. Stěny řezačky a válcovacího kamene se stírají v postupně bavlněné tkanině, navlhčené benzínem, směsí osvětlené a suché bavlněné tkaniny; Poté je platforma zvýšena na stůl.

2.3. Aplikace maziva na kovové desce

Kovová deska připravená podle nároku 1.3.1 tohoto standardu, je kladen na kolejové kámen. Otáčením posuvné matice, spusťte plošinu s deskou tak, aby jeho povrch je pod povrchem stolu zařízení. Vložte nůž s paprskem od sebe a vyplňte jej pod linií indikátoru. Rod se uvolňuje ze západky, spustí nůž, aby se dotkla horní plochy a pomalu zvedněte válcový kámen s deskou. Jakmile se šipka indikátoru otáčí, zastavte vzestup plošiny s deskou, zvedněte zásoby indikátoru a přesuňte nůž do extrémní polohy. Poté spusťte indikátorovou tyč pro kontakt s deskou. Indikátor šipek indikátoru je odebrána pro nulu. Po tom se pohybující podložka pomalu spustí. Deska se zastaví v okamžiku, kdy se šipka indikátoru dosáhne rozdělení odpovídající požadované tloušťce lubrikanční vrstvy. Poté se vzpěra indikátoru zvýší do extrémní horní polohy. Deska je aplikována u některých přebytečných maziv, po vzduchu a cizího inkluze v něm. Přebytečný mazivo se rozřezává pohybem nože zařízení do sebe a sama o sobě, dokud se nevyrovnává povrchovou plochu mazání.

Při provádění prázdnoty a bundy na povrchu mazání, opětovné použití maziva na místa měřítka, a dutiny jsou propíchnuté a naplněné mazáním, po kterém jsou odříznuty nožem přebytečné mazání.

Po použití maziva na desku zvedněte plošinu a vyjměte desku.

(Upravené vydání, měření. N 4).

2.4. Ukazovaný povrch desky a bočních ploch je chráněn před korozem podle nároku 1,3.

3. Aplikace ponoření maziva

Způsob se používá k použití uhlovodíkových maziv.

Mazání se zahřívá na teplotu 20-25 ° C nad bodem tání, ale ne nižší než 100 ° C. Desky visící na háčků jsou ponořeny do roztaveného maziva a vydrží alespoň 5 minut.

Tloušťka mazací vrstvy se upraví změnou teploty topení lubrikantu, doba expozice desky v tavenině a rychlost jeho extrakce z taveniny.

Ovládání tloušťky mazací vrstvy se vyrábí podle nároku 1,2.

Dodatek 3 (odkaz). Zkušební metoda při vystavení solné mlze

Dodatek 3.

Odkaz

Zkušební metoda při vystavení solné mlze

1. Výběr vzorků pro testování, jejich přípravu, testovací režim, řízení vody, disperze, zpracování výsledků se vyrábí v souladu s požadavky tohoto standardu.

2. Zařízení

Pro testování se používá komora organického skla nebo jiného materiálu odolného proti korozi. Velikost kamery 510x500x760 mm.

Komora by měla mít v boční stěně hermeticky uzavírací dveře o velikosti 200x320 mm, a v horní stěně - dva otvory o průměru 6-7 mm pro výstup vzduchu.

Ve vzdálenosti 20 mm od dna komory dochází k ohřívači (spirála nichrome drátu, uzavřené v trubce z křemene nebo tepelně odolného skla). Fotoaparát musí být vybaven termostatem pro automatické řízení topení.

Ve středu dna kamery je instalována stříkací pistole, ke které je dodáván stlačený vzduch.

Ve vzdálenosti 80-100 mm od postřikovače je deska Screen upevněna organickou skleněnou deskou o velikosti 200x250 mm, aby se zabránilo šplouchání od vstupu do desky s aplikovanými ochrannými materiály.

3. Příprava na testování

Spodní část komory se nalije solný roztok na úroveň 70-80 mm a udržuje konstantu periodickým přídavkem; Nastavte zadanou teplotu a obsahují přívod stlačeného vzduchu. Průtok vzduchu je instalován do 12-15 dm / min.

Dodatek 4 (povinné). Zařízení pro metodu 6

Dodatek 4.

Povinný

Chert.1. Skleněná buňka

Skleněná buňka

1 - opalovací trubice; 2 - Horizontální povrch skleněné buňky

Sakra. Schematický diagram pro testování

Schematický schéma Testovací zařízení

1 - vlhkostní komora; 2 - Ultraconomostat; 3 - Sklo rtuti

laboratorní teploměry; 4 - kontaktní teploměry; 5 - gumové hadice;

6 - Skleněná buňka; 7 - měděná deska; 8 - Ocelová deska

Dodatek 4. (zadané navíc, měření. N3).

Text dokumentu je vyvrtán:

oficiální vydání

Mazadla, Industrial.

oleje a příbuzné produkty.

Metody analýzy: So. normy. -

M.: StandinForm, 2006

Typy maziv, ^ rozdíl od metod snížené betonové spojky s povrchem forem je použití různých maziv. Správně vybrané a dobře aplikované mazivo zajišťuje snadné uvolňování výrobku a přispívá k příjemci hladkého a hladkého povrchu. 1

Mazání forem by mělo splňovat následující podmínky:

Podle soudržnosti musí být vhodné pro nanášení spreje nebo štětcem na studenou nebo zahřívanou na 40 ° C;

V době odstranění výrobků z forem by měl mazivo proměnit v vrstvu, která nezpůsobuje adhezi s povrchem forem, například práškového nebo typu fólie, snadno zničena během platformy;

Nemají škodlivé účinky na beton, nevedou k tvorbě skvrn a flutters na předním povrchu výrobku, nezpůsobují korozi pracovního povrchu formy;

Nevytvářejte nehygienické podmínky v workshopech a buďte v bezpečí;

Mazivo by mělo být jednoduché podle technologie vaření a umožnění mechanizačního procesu aplikace.

Mazivo by měl být aplikován na povrch opatrně purifikovaný z betonu; Na betonovém filmu, na povrchu s promáčknutím, škrábance, nemůže dát pozitivní výsledky.

Maziva používaná v podnicích prefabrikovaného betonu mohou být distribuovány do tří hlavních skupin: 1) vodné a vodní a olejové suspenze, 2) vodu a oleje a vodní-mesulze, 3) strojní oleje, ropné produkty a směsi z nich;

Suspenze nebo vodné roztoky jemných minerálních látek se používají na továrnách, zejména v nepřítomnosti jiných maziv. Ty zahrnují limestrone, křídou, hlínu, kal (odpad během broušení produktů mozaiky) a další. Tyto maziva se snadno připravují a mají nízké náklady. Nevýhodou je snadný způsob - variabilita vody, která přispívá k narušení maziva v betonování; Síla filmů tvořených zavěšeným mazivem je poměrně vysoká, a to je obtížné rozdělit formy a čištění forem a produktů.

Lime a křída maziva se používají pro dřevěné povrchy, vápno-jíl dává relativně pěkné výsledky na betonových plochách.

Distribuce vody bylo zaléváno vodním cementovým a olejovým mazivem, výrazná funkce Který je jeho odolnost proti pokládání betonu a otočením do práškové vrstvy, snadno schovaže při odstraňování produktu. Řada rostlin je plně mechanizovaná příprava, doprava a aplikace tohoto maziva.

Emulzní maziva mají mnoho různých kompozic, umožňují možnost integrované mechanizace jejich přípravy a aplikace na formy, v tomto ohledu překonává mnoho dalších maziv. Nejpohodlnější pro výrobní podmínky Emulze vodního oleje; Nezpůsobují podráždění pracovníků kožního a sliznicí membrán, ne hořlavé.

V řadě továren, vodní emulze přenosového automivorního oleje a sodná sůl kyseliny naftenové (soylonfta) se úspěšně používají namísto toho, které mohou být ko-pevné odpady, odpady s mýdlem nebo mýdlem používat jako emulgační a stabilizační složka. Převodový autotraktorový olej (nigrol) může být nahrazen autotraktorovým olejem (Auto) se zvýšením jeho množství v lubrikantu v 1,2-1,5 krát.

Emulzní maziva s vodou a mýdlovým olejem se plně ospravedlňují v podmínkách vertikálního tvarování výrobků (v kazetových zařízeních); Mohou být aplikovány na povrchy horkých kovů, které mají teplotu až 100 ° C. Tato maziva nenechávají na stěnách forem Priaru a snadno vyčistit. Vnitřní úhly A hrany forem, které jsou obtížné aplikovat emulze, by měly být mazány solidolem, roztaveným parafínem nebo automobilovým olejem.

Mazivo z Coapstock (mýdla mýdlové výroby) s vodou poskytuje relativně velkou adhezi betonu s povrchem formy, takže by měl být použit pouze pro. horizontální palety. Používá se na povrch v horkém. Vzhledem k tomu, že použití tohoto mazivu způsobuje kovovou rez, je nutné namazat formy se strojovým olejem měsíčně.

Strojní oleje, petrolej, Peter o l a Tu M a směsi z nich tvoří samostatnou skupinu maziv. Nejčastějšími oleji jsou solárium, vřeteno, autol a strávené, stejně jako směsi těchto olejů s petrolejem v hmotnostním poměru 1: 1.

Lubrikace solárního oleje, solného a popela (hmotnostních 1: 0,5: 1,3) je široce používán. Poskytuje neomezenou palmpizaci a je připraven smícháním kapalného pevného solidu a solárního oleje při teplotě 60 ° C, následuje přidáním popela z ChP nebo lime-puffs. Během napařování výrobků se solární olej téměř zcela zmizí a prášková vrstva zůstává mezi betonem a formou, je snadno zakysaná smetana z povrchu tvarů a výrobků.

Dobré výsledky poskytují mazivo ze solárního oleje, solidolu a autolantu (1: 1: 1), stearino-petrolinosen (1: 3), parafi-but-petrolej (1: 3) atd. Nicméně použití těchto maziv je omezeno nedostatkem materiálů.

Petroluminózní-kerosenová mazání se skládá z deficienátových levných materiálů, dává malou přilnavost betonu s povrchem tvaru, nenechává skvrny na povrchu betonu, nevyřeší SAT skladování; Lze jej použít, když nízké teploty (na otevřených polygonech).

Nevýhoda vpustinožního mazání, stejně jako nigrol lubrikanty rozpuštěné ve solárním oleji nebo petroleji, je škodlivým účinkem na kůži, možnost podráždění sliznice ústa a nosu s neopatrným manipulací s mazáním. Zkušenosti v největších továrnách ukázaly, že zařízení výfukových krytů nad stroje mazací stroje zcela eliminuje škodlivé účinky těchto maziv.

Při továrnách prefabrikovaného betonu jsou široce používány emulzní maziva, jejichž náklady nepřesahují 10 Třít / t. Pokud například při výrobě výrobků v kazetových formách, přebažujte náklady na solidolo-solární mazivo na 100%, náklady na petrolumuminózní solární mazání budou 54%, nigrol-mojapy - pouze 18-31%. To je vysvětleno relativně nízkými náklady komponenty mazání emulzí a schopnost méně častého profylaktického čištění lisovací plochy. Kompozice doporučených maziv jsou uvedeny v tabulce. 6. Spotřeba mazání postihuje řadu faktorů: konzistence maziva, konstrukce a typ forem (horizontální, vertikální), způsob použití, maziva (ruční, mechanický) a kvalita forem.

|

Vaření A použití maziv.Vysoce účinným způsobem, jak připravit emulze vodního oleje je hydrodynamický převodník, tzv. "Tekutá píšťalka", ve kterém jsou vytvořeny akustické vlny ultrazvukového rozsahu v důsledku oscilací kovové desky. Výsledný tlak a rychlé pohyby částic tekutiny umožňují získat různé emulze, tj. Směs se vzájemně smísí za normálních podmínek, například benzín s vodou, vodou s vodou atd.

Ultrazvukový typ LeningRadlasting typu emulgátor, pracující na řadě rostlin. Příprava mazacích emulzí má kapacitu 100-120 L / C. (Obr. 41). Pro přípravu emulzí se používá hydrodynamický konvertor, sestávající z trysky a upevněná před ním ve čtyřech bodech desky. Při čerpání tekutiny tryskou v desce jsou oscilace nadšeni. Sazba vypršení kapalin a vzdálenosti mezi tryskou a destičkou jsou vybrány tak, aby se získala rezonanci oscilací desek; Frekvence oscilací desky se zvyšuje na 18-22 tisíc. Hz, A ze směsi kapalin se získá perzistentní emulzi.

Ve směšovací nádrži jsou komponenty zatíženy - roztok vody, olejem a mýdlem - ve vhodném podílu s celkovým objemem 50 L. Pak zahrnuje čerpadlo a směs cirkuluje

Vyřízněte trysku píšťalky v zóně, z nichž je intenzivní míchání součástí. Míchací cyklus trvá 10-15 Min; Během této doby přechází celý objem kapaliny 3-5 krát píšťalky. Dokončená emulze je dodávána do instalačního čerpadla do sběrné nádrže, ze které pod tlakem / 2 Z.

3-4 Bankomat Podávané čerpadlem do postřikovačů.

Stabilita takového maziva emulze při teplotě místnosti je asi 3 dny.

Pro přípravu maziv z homogenních produktů, například řešení strojní olej V petroleji naneste míchačky pádlo. Komponenty, které jsou silné nebo pevné hmoty, například pet-rolatum, je nutné zahřát. Petrole - tum v nádrži nebo lázni s parní košile se zahřívá až do stavu odkapávací kapaliny (při teplotě 60-80 ° C), pak se kerosen proudí s mírným mícháním. Mazání může být skladováno po dlouhou dobu, protože se neusadí.

SoaPstock při zahřátí na 90 ° je zcela rozpuštěno ve vodě. Vápno, křída a jiné suspenze se připravují v běžném lopatku, nebo měřivých peeling; Prodloužené skladování je nemožné, protože jsou docela rychle voní.

Příprava emulzní mazání se provádí centrálně diagramem znázorněným na OBR. 42.

Aplikace mazání k povrchu se splachováním s tryskou je vyrobena se stlačeným vzduchem nebo tryskami, ve kterých je postřik maziva dosaženo odstředivou silou.

Nicméně, použití tyčí pro použití mazání v těsné nebo úzkých míst je obtížné, například v dolní části kazetových forem, na zakřivení povrchů atd. V těchto případech se používají speciální mechanismy.

|

|

Mechanismus mazání lisovacích povrchů kazetových instalací je výkonový vozík, který se pohybuje podél kolejnic na úrovni formy forem. Vozík je mobilní vozík s hřebenem perforovanou trubkou. Léčba jedné lisovací dutiny se vyrábí ve dvou recepcích, když hřeben se pohybuje shora dolů a po vysídlení horizontálního vozíku zdola nahoru.

Při použití maziv s postřikovačem, menší ztráty mohou používat více viskózní mazání. Verti - přísné formy vyžadují více spotřeby mazání než horizontální, jako součást mazacích toků, zejména s vyhřívanými povrchy. Ruční aplikace maziva s kartáčem zvyšuje jeho průtok, protože mazivo se aplikuje vrstvou nadměrné tloušťky (více než 0,2-0.3 Mm) Co, navíc zhoršuje kvalitu výrobků. Přítomnost CHOSEL, hlubokých promáčknutí a šikmých forem vedou k akumulaci nadměrného mazání v nich, kromě, skvrny jsou vytvořeny na povrchu výrobků.

Jakékoli mechanismy dříve nebo později vyžadují náhradu lubrikanty. Pokud používáte jednoduché poradenství a nekomplikovaný přístroj, budete snadno aplikovat mazivo.

Jak aplikovat mazivo na hard-to-na-dosah míst:

"Nepokazujte kaše olejem," tak přesně a maziva se nestávají moc, ale zároveň, když litol šplhá ze všech trhlin, to také není dobré. Získejte Zlatý Mid je možné s pomocí jednoduché rady. Tam byly časy, kdy byl aplikován olej, lepidlo nebo mazání šroubovákem nebo střapcem. Dávkování maziva je snadno vyrábět s obyčejnou injekční stříkačkou.

Příklad maziva

Příklad maziva Je velmi obtížné aplikovat zmrazený typ maziva lithol, cyatima nebo běžný silikonový tmel v miniaturních částech, mezerách produktu. Ale pomůžete vám výrazně zjednodušit takový úkol pro jednoduchou radou. Pokuste se aplikovat mazivo nebo silikon s obyčejnou injekční stříkačkou. Doporučuji okamžitě lámání nebo ohnout jehlu z injekční stříkačky - to bude sloužit jako víko, takže zbytky maziva nedostanou ven.

Demontovaná injekční stříkačka

Demontovaná injekční stříkačka Vyjměte píst z injekční stříkačky a vytočíte tam s pomocí dumpingového maziva (I Lithol 24 se tam odsekl).

Stříkačka s mazivem

Stříkačka s mazivem Ve skutečnosti to je všechno trik, ale taková organizace vám pomůže zablokovat mazivem. Jednoduše můžete a dávku použít mazivo i v nejkrásnějších místech. Můžete si koupit injekční stříkačku s tlustou jehlou a ještě přesněji se dostat do pomsty tření, nebo připojit kapátko a také tam, kde je to nutné.

Technologická maziva přímo během procesu válcování podáním do ohniska deformace mezi pásem a válci se aplikují na povinné při válcování za studena. Nedávno se v tomto procesu stávají technologickými mazivy. horký válcování Plechový plech hlavně na SHCHGP. Jejich použití umožňuje zvýšit účinnost výroby válcovaných výrobků, snížit spotřebu energie a opotřebení válců, snižují sílu na válcích, snižují teplotu pracovních válců, snižují velikost koeficientu tření, snižují počet vad , Snižte měřítko, zlepšete kvalitu povrchu pásu a zlepšete výkon mlýna a zlepšete pronájem kvality.

Současně s válcováním za tepla jsou nepříznivé podmínky pro tvorbu a retenci jednotné vrstvy maziva na role nebo pásu.

Prvním problémem je, že voda, která se používá k ochlazení válců, nejen propláchne olej z povrchu válce, ale také zhoršuje adhezi oleje na kovový povrch. Také v zaměření deformace je mazivo pod působením vysokého tlaku a teploty, což vede k rozkladu maziva. Jeho spalování v ohrožení deformace však nevyskytuje v důsledku malých (setin v sekundě) doby hledání fokusu deformace.

Vzhledem k přítomnosti takových extrémních podmínek jsou pro mazání uloženy následující požadavky:

- mazání by mělo zajistit účinnou snížení síly tření a opotřebení válců;

- nevymyjte z rolí a nevrátí se z předmětu deformace, tvořící jednotný film;

- nezpůsobují korozi zařízení a válcovaného kovu;

- být cenově dostupný, levný a nedostatečný;

- splňovat sanitace a hygienické požadavky;

- být technologický z hlediska podání na zaměření deformace;

- snadno se odstraní z povrchu hotového pronájmu po ochlazení.

Základním účinkem využití technologických maziv je snížení pevnosti válcování, což zase ovlivňuje snížení spotřeby elektřiny pro válcování

(Tabulka 3).

Tabulka 3 Spotřeba elektřiny při válcování listů s mazivem a bez TLS 2300 Doněckého hutního závodu

Tabulka 3 Spotřeba elektřiny při válcování listů s mazivem a bez TLS 2300 Doněckého hutního závodu Specifická spotřeba elektřiny spotřebované na válcování pomocí maziva v čisté kleci tloušťky 2300 se snížila o 5,3 ... 12,5%.

Obecně platí, že výhody používání maziv válcování za tepla jsou následující:

- zvýšení odolnosti válců o 50 ... 70%, vzhledem k tomu, že časová ztráta na převodovce válce se sníží a kapacita se zvyšuje o 1,5 ... 2%;

- snížení válcovací síly o 10 ... 20%, vzhledem k tomu, která je úspora elektřiny zajišťována o 6 ... 10%, průhyb válců se snižuje a přesnost vzestupu válcování;

- snížení tepelného přenosu z válcovaného do válcování do válců, díky které je maximální hodnota povrchu povrchu válce snížena o 50 ... 100 °С, úroveň tepelné napětí v roli se sníží a jeho trvanlivost se zvyšuje a také snižuje teplo ztráta s válcovanou;

- další "měkké" pracovní podmínky válců přispívají ke snížení počtu válců, které jsou odepsány v důsledku povrchu povrchu, několikrát;

- kvalita povrchu listů se zlepšuje v důsledku čistoty povrchu válce;

- fáze složení změn měřítka - jeho tvrdost se sníží, což usnadňuje jeho odstranění. Množství stupnice klesá na 1,5 ... 2krát.

Typy teplých válcovacích maziv

Maziva, která se používají s válcováním za tepla podél souhrnného stavu, mohou být rozděleny do: pevné, plastové (konzistentní) a kapaliny. Pokud jde o původ, maziva založená na použití anorganického (grafitu, mastku atd.), Organického (minerálních olejů, tuků atd.) Materiálů a syntetických maziv (například použití polymerů rozpustných ve vodě) rozlišován. Na Obr. 23 Předložila klasifikaci technologických maziv používaných horkým válcováním.

Obr. 23. Klasifikace technologických maziv pro válcování za tepla

Obr. 23. Klasifikace technologických maziv pro válcování za tepla Solidní maziva V podstatě vyráběný na základě grafitu ve formě briket. Vrstva maziva se aplikuje na válec stisknutím briketu na povrch rotujícího válce.

Strukturální obtíže upevňovacích briket a složitost jemného dávkování však nedovolily těmto mazivům, aby získali rozšířené použití.

Technologická maziva na základě tekutý sklo jsou aplikovány na povrch pásu. Nicméně, navzdory své vysoké účinnosti nenalezli široké použití na mlýnech v důsledku obtížnosti jednotné aplikace na celém povrchu pásu a odstranění skleněné fólie z povrchu hotové válcované oceli. Také maziva nepříznivě ovlivňují pracovní podmínky zaměstnanců.

Conssystem a pastovitá maziva Je také velmi účinný, ale vzhledem k obtížím s jemnou dávkou, také nenalezli široké průmyslové aplikace. Solné maziva se používají ve formě vodných roztoků, které mohou být aplikovány na obrobek, až se zahřívá do pece. Taková maziva však způsobují zvýšenou korozi deformovatelného kovu a zařízení.

Nejvíce racionální, jako výsledky výzkumu a zkušeností v používání lubrikantů na průmyslových spouštěcích kapalné technologické mazivykteré mohou být použity v čisté formě ve formě emulzí, vodní oleje směsi ve formě roztoku v sobě, taveniny atd. Charakteristiky kapalných maziv jsou uvedeny v tabulce 4.

Tabulka 4.

Jako technologický mazivo s válcováním za tepla jsou navrženy komplexní směsi následujících kompozic: směs minerální olej S rostlinným minerálem s kolečkem a přísadami parafínu, polyoxythylenersolbutanu, maziv na bázi tuky a jiných směsí. Pro zvýšení účinnosti mazání mohou být použity speciální přísady, tuky a mastné kyseliny. Charakteristika některých olejů, které mohou být použity jako technologický mazivo pro válcování za tepla, je uvedena v tabulce 5.

Tabulka 5.

Tabulka 5. Charakteristika olejů, které lze použít v

kvalita technologického maziva pro válcování za tepla

Metody použití maziv

Mazání lze aplikovat jak na pásu, tak na válcovacích válcích. Když se aplikuje na pás, musí být mazivo nehořlavé (soli, roztavení silikátových tavenin), aplikuje se nebo před válcovací kleci nebo před válcovacím klecím nebo na sůl před zahřátím, nicméně, jak již bylo uvedeno, tyto metody nebyly tyto metody široké použití.

Proto je hlavní způsob, jak aplikovat mazání na válcovací válce. Existovat různé metody Technologická maziva krmení na rolích:

- Vstupu s chladicím chladicím sběrateli;

- Stříkající tryskami;

- Aplikace kontaktních zařízení;

- Postřik vzduchem nebo párou.

Volba způsobu závisí na specifických podmínkách použití: typ mlýna, teplota válcování, válcovacího kovu, rychlosti válcování. Zvažte výše uvedené metody.

Vstupující do maziva spolu s chladicím sběratelem

Tímto způsobem se mazivo vloží do potrubí chladicího systému bezprostředně před kolektorem přívodu vody pro válcovací válce. Takový systém je poměrně jednoduchý, když se používá, když se používá, existují určité potíže s zajištěním přesné dávkování maziva a tvorba jednotného mazivového filmu.

Zvažte jako příklad zásobování mazání na válečků odrůdového mlýna (obr. 24). Na odrůdném horkém válcovním mlýně jsou válce ochlazeny vodou dodávanou čerpadlem přes potrubí přes chladicí kolektory přímo do kalibru.

Obr. 24. Technologický mazací systém při přípravě směsi v kolektorech: 1 - Přívodní čerpadlo chladicí vody; 2 - potrubí; 3 - čerpadlo přívodu oleje; 4-lístkový zásobování oleje; 5 - ventil; 6 - Chladicí nádrže; 7 - válcovací role; 8 - Rascat.

Obr. 24. Technologický mazací systém při přípravě směsi v kolektorech: 1 - Přívodní čerpadlo chladicí vody; 2 - potrubí; 3 - čerpadlo přívodu oleje; 4-lístkový zásobování oleje; 5 - ventil; 6 - Chladicí nádrže; 7 - válcovací role; 8 - Rascat. Mazivo ve formě směsi minerálního oleje s přísadovými přísadami se podává trubkou v potrubí do vodovodního potrubí, kde je ovlivněna turbulencí, smíchaným s vodou a výslednou směsí vodního oleje ze kolektorů vstupuje do válečkové měřidla. V nepřítomnosti válce v kabelech se mazivo zastaví spuštěním ventilu, přítomnost válců v rolích je řízena pomocí speciálních senzorů.

Šplouchání s tryskami

Chcete-li tuto metodu implementovat, instalací trysek pro napájení mazací kapaliny na pracovních válcích v prostoru pro válcování. Schémata autonomního přívodu mazání na válcích čtyřčarových buněk spojitých širokopásmových mlýnů jsou znázorněny na OBR. 25. Při použití této metody je mazivo předem připraveno ve speciální nádrži a poté přivádí do válců. V mnoha případech zahrnuje dodávku mazání na nosných válcích, zatímco počet trysek pro zásobování maziva na spodní válce je větší než nahoře.

Obr. 25. Schémata pro dodávku technologických mazání na válcích: A - Stan 1725 v Pittsburghu (USA), B - Stan v Equarent

Obr. 25. Schémata pro dodávku technologických mazání na válcích: A - Stan 1725 v Pittsburghu (USA), B - Stan v Equarent (Anglie), v - Stan 1725 firem "Sharon Styl" (Anglie), pana 1525 firem "Scaron Styl" (Anglie), D-krmné mazivo k zaměření deformace, E - kombinované metody maziva (autonomně na horní podporu Válec a spolu s chladicí vodou do spodního pracovního válce), g - krmení mazání jednostranným chlazením válců

Na Obr. 26 ukazuje systém maziva na pracovníků Siemens.

Obr. 26. Zařízení pro použití maziva na pracovních válcích (A), konstrukci trysek (b) a umístění zařízení v pracovní kleci (b): 1 - vodovodní potrubí a mazání, 2 - trysky, 3 - těsnící páska

Obr. 26. Zařízení pro použití maziva na pracovních válcích (A), konstrukci trysek (b) a umístění zařízení v pracovní kleci (b): 1 - vodovodní potrubí a mazání, 2 - trysky, 3 - těsnící páska Hlavní trysky pro postřikování mazání jsou instalovány z pracovní strany válců a na výstupní straně jsou trysky instalovány pro chladicí válce. Příprava směsi vodního oleje se provádí přímo ve samotném trysce a rovnoměrné rozložení směsi na povrchu válce je zajištěna těsnicí páskou.

Obr. 27. Posuňte mazivo k kalibru stupně odrůdy

Obr. 27. Posuňte mazivo k kalibru stupně odrůdy Použití trysek je možné v odrůdných mlýnech. V tomto případě jsou trysky instalovány tak, že mazání okamžitě spadne přímo do kalibru (obr. 27).

Aplikace s kontaktními zařízeními

Tímto způsobem se mazivo aplikuje pomocí kontaktních zařízení, která jsou tlačena do role. Kontaktování prvku, který je kovová nebo textová krabička naplněná mazivem, je dodáván kolem obvodu s elastickým materiálem odolným proti opotřebení, který tlačí vodu z válce a drží mazivo v zařízení. Je také možné aplikovat mazivo s porézním materiálem, nebo stisknutím briket. Způsob umožňuje použití maziva, a to jak v pevné, tak v pastovitém nebo kapalném stavu.

Systém pro použití maziva s kontaktní metodou zahrnuje 2 subsystémy:

- subsystémy pro skladování a mazání vaření;

- mazací subsystém pro role pracovní klece.

První subsystém obsahuje nádrže pro skladování koncentrovaného kapalného maziva, nádrže pro přípravu směsi požadované koncentrace a teploty. Druhý subsystém se skládá z čerpadel, filtrů, vypínacího a regulujícího výztuže, dálnic pro přepravu maziv a zařízení pro použití mazání pro válce.

Schéma zařízení pro kontaktování maziva na válcích čtyřčláknových beden, SCHP je uveden na OBR. 28.

Obr. 28. Systém pro dodávku maziva k válcům v kontaktní metodě: 1 - Nádrž; 2 - odtoková tryska; 3 - uzavírací ventil; 4 - Filtr; 5 - čerpadlo; 6 - tlakoměr; 7 - ventil; 8 - řídicí jednotka; 9 - senzor pro přítomnost pásu v bedně; 10 - pás; 11 - Rolls; 12 - Kontaktní zařízení pro použití maziva

Obr. 28. Systém pro dodávku maziva k válcům v kontaktní metodě: 1 - Nádrž; 2 - odtoková tryska; 3 - uzavírací ventil; 4 - Filtr; 5 - čerpadlo; 6 - tlakoměr; 7 - ventil; 8 - řídicí jednotka; 9 - senzor pro přítomnost pásu v bedně; 10 - pás; 11 - Rolls; 12 - Kontaktní zařízení pro použití maziva Kontaktní zařízení je textolitní krabička, která je utěsněna podél plsti obrysu a otevřená strana lisovaná k válcům. Směs vodní oleje (koncentrace oleje 6 ... 8%) se připraví v nádrži 9 m3 purgací párou a vzduchem po dobu 20 minut. Směs se zahřeje na 50 ... 60 ° C. Mazání se přivádí pouze v okamžiku, kdy je pás v bedně, který je řízen senzorem. Systém má dvě kontury, první se používá pro smíchání směsi, druhý, druhý napájení směsi do válců.

Stříkání vzduchu nebo trajekt

Tato metoda zajišťuje vytvoření tzv. Oilové mlhy uvnitř pracovního prostoru válcovací klece. Olej se dodává do sací komory ejektoru, kde se smísí s pracovním médiem a ve formě olejové mlhy jde do kontaktní zařízeníkde nastříkaný přes povrch válců.

I přes všechny výhody z hlediska účinnosti mazání, tato metoda má řadu významných nevýhod. Za prvé, je nutné použít dostatečně složité vybavení a zcela izolovat pracovní prostor bedny. Za druhé, olejová mlha vytváří nebezpečné podmínky pro zdraví pracovníků.

13.1. Čisticí formy.

13.2. Mazací formy.

13.3. Typy maziv.

13.4. Metody použití mazání.

Lhůty pro formy závisí nejen na spolehlivosti jejich konstrukce, ale také z péče o ně během provozu.

Primární požadavky správně provoz Snižujeme pečlivé čištění forem vydaných z produktů, s využitím dobré mazání usnadňující extrakci hotových výrobků, jakož i racionální organizace současných a preventivních plánovaných oprav formulářů.

13.1. Čisticí formy.

Při formování výrobků na kovové podobě nebo paletě po plošině zůstávají malé kousky betonu, povrchy jsou pokryty cementovým filmem, mazací zbytky atd. Pokud se forma nevyčistí, je tvořen vrstvou kaleného betonu, který zhoršuje kvalitu výrobků a je obtížné zlomit.

Proto se formuláře po každém cyklu lisování čistí pomocí různých zařízení pro to.

Stroje s abrazivními kruhy:

Použít pouze pro periodické formy čištění (1 čas za 2 - 3 měsíce). Současně musí být povrchové povrchy hladké.

S častým použitím těchto strojů jsou povrchy vyčištěny rychle opotřebovávat.

Kovové měkké kartáče:

Tyto stroje jsou účinné pouze na neplacené paletě pro jejich čištění po každém oplachovacím cyklu. Použití tuhých kartáčů není žádoucí, protože Poškrábání povrchu kovu, což zvyšuje adhezi betonu s paletou.

Stroje s inerciálním řezačkou:

Řezačka má 6 prstů, na kterých jsou kovové kroužky volně přísahy. Při otáčení se kroužky otáčejí podél purifikovaného povrchu palety a zachycený cement zůstal na něm.

Formulář je vyčištěn dvěma schématy:

1) Stroj se pohybuje nad formulář (forma se nepohybuje)

2) Formulář se pohybuje pod strojem.

Obr. 70. Inerciální řezačka

Zobrazit A (shora)

Obr. 71. Blok setrvačných fréz: 1 - Inerciální frézka

Blok setrvačných fréz - 1 - jsou umístěny v pořadí checker.

Po zpracování palety v inerciální fréčně, všechny zbytky, oddělené částice zametaly povrch s kovovými kartáči.

Chemická metoda pro čištění formy:

Na základě vlastnictví některých kyselin (soli), zničit cementový film. Pro čištění je nutné: 7-15% roztok technické kyseliny chlorovodíkové, v závislosti na tloušťce filmu, teplota forem.

Například se zvýšením teploty formy od 20 ° C do 50 ° O se reakční rychlost zvyšuje 10krát.

13.2. Mazací formy.

Kvalita železobetonových výrobků významně ovlivňuje adhezi betonu s povrchem tvaru.

Jedním ze způsobů, jak snížit spojka je použití různých maziv.

Mazivo pro formuláře by měl splňovat následující požadavky:

1) Konzistence by měla být vhodná pro nanášení spreje nebo štětcem do studené nebo zahřívané na 40 ° od povrchu formy.

2) V době extrakce produktu z formy by měl mazivo proměnit v vrstvu, která nezpůsobuje spojku s povrchem forem.

3) Nepříznivě neovlivňují beton, nevedou k tvorbě skvrn a subají na přednímu povrchu produktu.

4) nezpůsobují korozi pracovního povrchu forem.

5) Nevytvářejte nehygienické podmínky v workshopech a jsou ohnivzdorné.

6) Technologie přípravy maziva by měla být jednoduchá pro mechanizaci svých procesů aplikace.

13.3. Typy maziv.

Maziva, která se používají v železobetonových výrobcích, mohou být rozděleny do tří skupin.

Tabulka 4.

Typy maziv

Lubrikanty |

||

Vodní a vodní suspenze | Voda a olej a voda-mýdlová petrolejová emulze | Strojní oleje, ropné produkty a jejich směsi |

Vodné roztoky minerálních látek (jemné dispergované) Limetka Křída Glinian. SLRY. Taková maziva se snadno připravují a mají nízké náklady, ale ne vždy poskytují dobré výsledky při plánování produktů. | Koloidní systémy sestávající ze dvou nízkoobrendovaných v každých jiných kapalinách Zvrátit. Přímé emulze ("Máslo ve vodě"): Emulzol ex v množství 10 litrů na 100 l mazání; Voda měkká \u003d 90L, sodová kalcined \u003d 0,7 kg. Reverzní emulze OE - 2 ("Voda v oleji") - vodotěsnější a viskózní: 20L ex 100l. Vodný roztok (nasycený vápno): 1g Lime 1L voda \u003d 53l Voda \u003d 27l. | Petrolej Petrolát Strojní olej Solární olej, Solidol a popel 1: 0,5: 1,3 hmotnosti Solární olej, Solidol a autol 1: 1: 1 Parafin-kerosenový mazivo 1: 3 Použití takových maziv je omezeno na jejich vysoké náklady. |

13.4. Metody použití maziv.

1) Ruční aplikace.

2) Mechanizovaná aplikace - s rybářským prutem nebo postřikovačem.