Materialul principal pentru producerea mașinii este oțelul. Într-adevăr, la urma urmei, există o rezistență structurală suficientă, un preț mic și pot fi folosite și în diferite procese tehnologice: ele sunt ușor ștampilate sau sudate. Dar oțelurile au defecte. Principala este o rezistență scăzută de coroziune, care forțează designerii să aplice acoperiri speciale de protecție pentru a proteja corpul. În plus, elementul oțelului are o masă mare. Prin urmare, în proiectarea autoturismelor, aliajele de aluminiu, materialele plastice și materialele compozite au fost utilizate pe scară largă.

Acest lucru se datorează dorinței de a reduce vulnerabilitatea corpurilor corpului auto la coroziune, precum și reducerea masei totale a mașinii, care afectează în mod favorabil eficiența și manipularea. Cu toate acestea, oțelul cu frunze nu va renunța la pozițiile lor, deoarece costul de aluminiu și chiar mai mult materiale compozite sunt mult mai mari. Peste 1.000 de tone de oțeluri de frunze pot fi procesate pe plante mari de automobile pe zi, care merg la fabricarea unei game largi de piese auto. Dar să aruncăm o privire la alte materiale care ar putea înlocui oțelul în producția de mașini.

Lemn

Începeți revizuirea noastră este adevărată a copacului. Acest material stătea în sursele de automobile și înainte de începerea aplicației de masă au fost utilizate pe scară largă în mașini. Plăcile din lemn sau doar placajul au fost adesea folosite la corpurile mașinilor de pasageri și alte structuri utilitare.

1 / 2

2 / 2

În mod separat, merită să spunem despre mașinile de lux - proprietarii bogați au apelat la studioul corporal, în care au creat cu adevărat opere de artă. Panourile corpului au fost efectuate de la copacul lacuit al rocilor valoroase, iar salonul a fost tăiat de Saffyan scump sau de mătase.

Conacul de aici este unicul Hispano-Suiza H6C, construit în 1924 de către Rider Andre Dubonne. Motorul său cu mai mulți carburatori a lucrat în aproape 8 litri a dezvoltat 200 hp, dar pentru o mașină de curse reală, era nevoie de un corp ușor. În acei ani de aliaje ușoare de magneziu sau aluminiu Dubonne și, prin urmare, au apelat la compania de producție a aeronavelor NIPORPOR, cu o cerere de a construi un corp ușor.

Mașina, ulterior, care a devenit faimos sub numele de Tulipwood, a avut o planificare a cadrului de la aripi de 20 de milimetri, la care s-au făcut scânduri de lungimi și lățimi diferite, făcute, contrar lemnului, din lemn de mahagonizare, Niturile din alamă, îndoiți prost și predispuși la împărțire, ceea ce nu permite acest lucru să îl aplice în construcția corpului.

După instalarea tuturor părților, mașina a fost acoperită cu mai multe straturi de lac și lustruită. Întregul fund al cadrului pentru a îmbunătăți raționalizarea și protecția împotriva șocului a fost închis de carcasa din aluminiu. Spate pentru cele mai bune ravite plasate 175 litri benzobac.

Andre Dubonne a luat parte la "lemnul" său într-o singură cursă - Targa Florio, unde a terminat ca rezultat al celui de-al șaptelea. După cursa, a lăsat o mașină pentru călătorii de zi cu zi și mai târziu a intrat în America și a fost păstrată în prezent într-una din muzeele mașinilor din California.

În timpul celui de-al doilea război mondial, toată oțelul a lăsat nevoile din față, iar cele mai multe mașini au început să fie echipate cu corpuri de lemn simple ale tipului sau vagonului Phaeton. Producția serială de mașini cu corpuri de lemn a continuat după război, acest fenomen a fost dezvoltat în mod special în America. Și dacă în Europa și URSS de către anii '50 ai parcului au avut corp de oțel, atunci șoferii americani nu au putut să scape de obiceiul de a călări pe o mașină de lemn. Ciricații din corpurile cabriolet au fost efectuate de la o mahon și lăcuite, dar în anii '60 din corpul de lemn, care avea o proprietate de a se distra, a fost focos periculos și pur și simplu nesigur, au început să refuze. Apoi, până în anii '80, au existat o grafică de vinil cu tăierea "sub copac" pe multe universități și jeepuri americane.

Astfel de mașini sunt deosebit de populare datorită filmelor americane din anii 80 și anii '90, unde cetățenii civili au călătorit în jurul țării pe vagon. Acum, jantele de cenușă sunt folosite pentru mașinile lor de la Morgan, și într-una din generații, dar o mașină cu drepturi depline, realizată în întregime din lemn, industria modernă nu produce.

Splinter.

În 2007, entuziastul american Joe Harmon a prezentat pe show-ul de tuning din Splinter Supercar de mijloc din Essen, la construcția căreia a început să fie în continuare student. Pentru construirea unui supercar rămas timp de cinci ani și totul a fost construit pe cont propriu și mijloace. Corpul "vârfului" din ușile mijlocii a fost creat din lemn de cireș și Balza, iar în spatele șoferului a fost amplasat un motor V8 de șapte litri de la Chevrolet Corvette, dezvoltând peste 700 CP. Cutia de viteze, amplificatoare de corp, amortizoarele, pârghiile de suspensie spate și frânele sunt de asemenea metalice. Dar suspensia frontală a primit pârghii din lemn (!) Și metal în roți - numai hub-uri de aluminiu și jante. Ca rezultat, greutatea mașinii duble a ajuns la 1.360 kg, iar în conformitate cu autorii, viteza maximă de splinter în teorie poate ajunge la 380 km / h, dar testele nu au fost efectuate. Cu toate acestea, pentru autor este suficient: el privește mașina ca o întruchipare a viselor sale din copilărie și nici măcar nu se gândește la cel puțin la producția la scară mică.

Bambus

În mod separat, vom spune despre singura mașină de concepție, care a aplicat în designul său ... bambus. Mașina, numită Ford MA, a fost prezentată la expoziția de design industrial în 2003. Numele a fost ales ca fiind încheierea ideilor așezate în filosofia asiatică "spațiul dintre" în legătură cu mașina, exprimată în faptul că Ford Ma este un accent între emoții, artă și știință. Roadster, proiectat într-un stil minimalist, proiectat pe computer, utilizează bambus, aluminiu și fibră de carbon în designul său, iar roțile din spate transmit motorul electric, dar creatorii au voie să instaleze un motor de benzină mic. Roger se concentrează asupra tinerilor care doresc să găsească interpretări proaspete ale mașinilor. Apropo, nu există suduri în mașină: toate elementele sunt interconectate folosind 364 șuruburi de titan, ceea ce înseamnă că astfel de locuri pot fi asamblate cu ușurință la domiciliu ca constructor din aproape 500 părți.

1 / 3

2 / 3

3 / 3

Piele

În Europa de război ruinată, a început să apară dificultăți în căutarea înlocuirii oțelului rar, care, cu greu pentru camioane și autobuze. Prin urmare, distribuția largă a producătorilor de automobile a primit motocoli simple și ieftine, cum ar fi BMW ISETTA și Messerschmitt Kabinroller, care au avut trei roți, un motor cu două curse și dimensiuni mici. Cu toate acestea, cumpărătorii nu s-au plâns - mașina costă un pic și datorită calmei, în general, cunoaștem brandul BMW acum.

În astfel de condiții, cehii lui Frantishek și Mochir, poveștile și-au implementat propria idee despre o mașină cu trei roți bugeta pentru popor. Primul prototip a fost creat de frați în 1943, a primit numele Oskar (acronimul din Cehia "Osa Kara" – În mod literal "cărucior pe axă") și a avut un cadru tubular, înfricoșat de foi de aluminiu. În fața mașinii au fost conectate două roți de rack-ul de direcție, iar unitatea cu lanț de la motorul motocicletei a reprezentat o spate.

În producția de masă, mașina a fost lansată în 1950 și a primit numele Velorex. Foi de aluminiu au fost în acei ani cu materii prime strategice, iar frații au trebuit să caute urgent un înlocuitor. Oțelul nu se potrivește: furnizat de un motor de 250 de cubi de la Java Velorex 16/250 a fost foarte limitat într-o dinamică, iar corpul oțelului a crescut masa mașinii, atât de practic și dermenalizat dermatin întins pe cadru.

În anii diferiți, 80 de lucrători ai părților de participare au fost colectați până la 400 de mașini pe an, iar producția a fost finalizată până în 1973. Majoritatea cicliștilor au mers la organele de sprijin social, unde mașinile obținute au fost transmise persoanelor cu dizabilități. Transferat la camioane ușoare, mașinile au fost utilizate pe scară largă ca transport tehnologic la întreprinderile industriale mari, iar unele dintre cantități au fost vândute în acces larg. Datorită simplității și neprecesiunii sale, mașina a fost populară în zonele rurale, a cumpărat cu bunăvoie agronomi și medici din mediul rural.

Velorex este modernizat în mod constant, mașina a primit toate motoarele mai puternice. De exemplu, modelele au fost produse din motoarele 175, 250 și 350-cubice din Java, iar mai târziu a apărut o roată hidraulică de ambreiaj, facilitând durata de viață a proprietarilor de mașini. Un fapt interesant: modul din spate ca atare nu exista la Vellax - pentru a reveni, era necesar să opriți motorul și să-l rulați astfel încât arborele cotit să se transforme în direcția opusă.

Într-un operator auto modern, pielea, așa cum se poate observa, nu se găsește prea des pe corpurile mașinilor: acum panourile corpului sunt strânse în ea doar atelierul de reglare prin ordinul clienților lor.

carpa

Dar designerii de mașini au folosit pielea Unite. De exemplu, la mijlocul anilor 1980, au fost create motocolii primitivi în Academia de Arte din Belarus, care se baza pe cadrul tubular, care a fost scos ... țesătură.

În general, structura ca atare are loc în designul corpurilor și până în prezent: merită să-și amintească orice mașină convertibilă cu o cârpă pliabilă moale. Dar apoi doar partea de sus, iar cealaltă este întregul corp. Și de la ea nu numai motocicletă, ci mașini destul de mari. Ceea ce merită doar este construită de mecanicul fără nume de bărci cu motor Chris-Craft din San Francisco în 1937, American Car-Camper Himsl Zeppelin Roadliner. Ca bază, au folosit un cadru rar din vagonul Plymouth (Istorie în tăcere, exact ce anexat), unde au atașat un cadru tubular separat, acoperit cu țesut de aviație - pui. Acest material, deși destul de durabil, încă cerute barele de metal și amplificatoare de cadre în jurul ferestrelor.

În cabină instalată două paturi canapea, o masă și chiar o sobă de gaz. După construcție, mașina a fost localizată de mult timp la medicul local, a supraviețuit cu succes războiului, iar în 1968, în vecinătatea orașului Concord din California, cei doi prieteni au dat peste mașina - Art Himsl și Ed Green . A fost în sentimente și de mulți ani serviți prietenilor cu un birou mobil.

În 1999, Himsl și Green au efectuat o restaurare cuprinzătoare a mașinii. Motorul vechi de carburator Plymouth a fost trimis la un depozit de deșeuri, iar locul său a fost luat de un V8 mai puternic din Chevrolet Camaro modern, depășirea țesăturii a fost înlocuită cu o polivololină, care este utilizată în construcția de aeronave ușoare, a transferat salonul și În partea de sus, se stabilește suspensia pneumatică.

Vorbind despre autoturismele din țesături, nu vă puteți aminti conceptul modern al BMW Rhodster, care a primit numele Gina. Potrivit proiectului principal al proiectului de la Chris Bangla - un om care a creat stilul modern al autoturismelor marcajului bavarez, - numele Gina este o abreviere din "geometria și funcțiile în N" adaptări ", adică" posibilitatea de numeroase schimbări în formele corpului. "

1 / 2

2 / 2

Când creați o mașină, dezvoltatorii au pus câteva întrebări. De ce sunt făcute corpurile mașinilor necesare din plastic sau metale? Poate proprietarul să înființeze totul în mașina lui așa cum vrei exact? Răspunsul la aceste întrebări a fost ... o țesătură elastică, întinsă pe cadrul corpului, dezvoltată în diviziunea americană a BMW. Cadrul în sine este o multitudine de tuburi metalice care se pot deplasa folosind unități hidraulice. Astfel, proprietarul poate deschide o cheie pentru a deschide / închide farurile și un spațiu pe capotă pentru a ferma motorul și a schimba forma coastelor pe pereții laterali și în cabină - pentru a personaliza tetierele sau pentru a schimba combinația de instrumente.

Desigur, nu există perspective pentru o eliberare serială a mașinilor similare cu gin în viitorul apropiat, dar designerii cred că astfel de corpuri de țesături au un viitor minunat. Potrivit aceluiași Bangla, țesătura poate oferi dezvoltatorilor un număr mai mic de restricții de proiectare, vă permite să oferiți organismului o formă corectă aerodinamică și să protejați nodurile corporale interne și, eventual, să transformați prezentarea designului mașinii. La urma urmei, o mișcare ușoară a mâinilor viitorului cumpărător va putea schimba forma detaliilor corpului pe cel care se potrivește solicitărilor sale.

Cânepă

În general, țesăturile au fost întotdeauna interesate de designeri din punctul de vedere al producției de materiale compozite - ele sunt mai ușoare și nu pot fi coroziune, iar producția lor este mai ieftină. Fibrele naturale de țesut au fost utilizate ca bază, dintre care mai multe straturi au fost impregnate cu rășină epoxidică.

Prima mașină din lume cu un corp de compozite a devenit mașină de soia ("mașina de soia"), concepută ca experiment de Ford și reprezentată în august 1941. El este, de asemenea, cunoscut sub numele de "caroserie de cânepă" ("mașina cu un corp de canabis"). Ca bază pentru aparat, s-au utilizat un șasiu de cadru și o unitate de alimentare din sedanul Ford V8 și panourile exterioare au fost realizate din plastic în care fibrele de cânepă și soia au devenit umpluturi. Întregul panou au fost de 14 ani și au fost atașate la cadru cu ajutorul șuruburilor, a făcut posibilă menținerea masei mașinii la nivelul de 850 kg, ceea ce este de aproximativ 35% mai mic decât cel al prototipului. Carburatorul în formă de V "opt" a fost transferat la nutriția bioetanolului obținut din aceeași cânepă. Munca mașinii sa încheiat după intrarea SUA în a doua lume, iar mai târziu mașina a fost distrusă.

Fibrele naturale ca un umplutură încântați mintea designerilor de mașini pentru o lungă perioadă de timp. De exemplu, faimoasa masina din piatra germana a avut un corp de material compozit "Dokopstam". Aici, umplutura a fost risipă de producție de bumbac sovietic - ochii care au fost turnați toată aceeași rășină epoxidică. Joker a sfătuit proprietarii de capcană să se ferească de capre, porci și omizi, în timp ce așteptau "plasticul de bumbac" ar putea fi pur și simplu mâncat. Cu toate acestea, un astfel de material nu a pucat și a asigurat o mică masă de mașină de scris echipată cu un motor în două curse în 25 CP.

Dar nu a fost un scop. În anul 2000, Toyota a introdus mașina Concept Toyota ES3 - o mașină urbană compactă cu un corp din aluminiu, ale căror panouri externe sunt fabricate dintr-un polimer special de TSOP (polimerul de la Toyota Super Olefin). Acest material utilizează len, bambus ca materie primă și chiar ... cartofi și ușor reciclat. El nu a primit larg răspândit - probabil din cauza reticenței proprietarilor de a avea mașini din cartofi reciclați.

De-a lungul istoriei, din momentul creării mașinii, căutarea de noi materiale a fost deloc. Și corpul mașinii nu a fost o excepție. Corp produs din lemn, oțel, aluminiu și diferite tipuri de plastic. Dar pe aceste căutări nu s-au oprit. Și, probabil, toată lumea este curioasă, din care materialul face ca corpul mașinii să facă acum?

Poate că fabricarea corpului este atunci când dezvoltă o mașină cu unul dintre cele mai complexe procese. Atelierul din fabrică, unde este efectuat organismul, acoperă o suprafață de aproximativ 400 000 mq, prețul de miliarde de dolari.

Pentru producerea corpului, aveți nevoie de mai mult de o singură piesă, care trebuie apoi să fie combinate într-o singură structură care leagă toate părțile unei mașini moderne. Pentru ușurință, rezistență, siguranță și prețuri scăzute ale corpului, designerii trebuie să facă întotdeauna compromisuri, să găsească noi tehnologii, materiale noi.

Vom vedea deficiențele și demnitatea principalelor materiale utilizate în fabricarea corpurilor moderne de mașini.

Oţel.

Acest material este utilizat pentru a produce caroserii. Oțelul are caracteristici excelente, permițând producerea unor părți de diferite forme și cu ajutorul unor metode de sudură diferite pentru a conecta părțile dorite într-o construcție întreagă.

A fost dezvoltată o nouă grad de oțel (consolidarea în timpul tratamentului termic, dopat), ceea ce vă permite să simplificați crearea și în venire pentru a obține aceste caracteristici ale corpului.

Corpul se face câțiva pași.

De la începutul producției din foi de fier, având diferite grosimi, detalii separate sunt ștampilate. După ce aceste părți sunt sudate în noduri mari și cu ajutorul sudării sunt colectate într-una. Sudarea la fabricile moderne Bots de plumb, iar tipurile de sudură manuale sunt de asemenea utilizate - semi-automată în mediu de dioxid de carbon sau sudare de contact.

Cu apariția de aluminiu apăsată pentru a dezvolta noi tehnologii pentru a obține acești parametri că ar trebui să fie corpurile de fier. Dezvoltarea blanilor personalizate este doar unul dintre produsele noi - sudate pe șablonul foilor de fier de diferite grosimi din diferite tipuri de oțel formează un necompletat pentru ștanțare. Acele părți individuale din detaliu plasticitatea și durabilitatea proprie.

- preț scăzut,

- cea mai mare mentenanță a corpului,

- producția de evacuare și eliminarea părților corpului.

- cea mai mare greutate

- protecția la coroziune este necesară,

- nevoie de un număr mare de timbre,

- suprapunerile lor

- durata de viață alternativă.

Totul intră în afaceri.

Toate materialele menționate mai sus au caracteristici pozitive. Deoarece constructorii sunt organisme proiectate, părți combinate din diferite materiale. Cei, atunci când sunt utilizați, puteți ocoli deficiențele și puteți utiliza numai proprietăți pozitive.

Corpul Mercedes-Benz Cl este un exemplu de design hibrid, deoarece producătorul a folosit astfel de materiale - aluminiu, oțel, plastic și magneziu. Partea inferioară a compartimentului pentru bagaje și a cadrului departamentului motorului și au fost făcute unele elemente cadru individuale. Din aluminiu a făcut o serie de panouri externe și detalii ale carcasei. Carcase de magneziu din usi. Plasticul este fabricat din capacul trunchiului și aripile frontale. Este încă probabil ca un astfel de design al corpului, în ce cadru va fi făcut din aluminiu și oțel și panourile exterioare din plastic și / sau aluminiu.

- greutatea corpului scade, cu toate acestea, duritatea și forța rămâne,

- avantajele fiecăruia dintre materiale atunci când se aplică sunt utilizate foarte.

- nevoia de tehnologii speciale de conectare tehnologică,

- eliminarea non-ușoară a corpului, pentru că trebuie să dezasamblați corpul la elementele pentru mai devreme.

Aluminiu.

Aliajele de duritate pentru producția de corp auto au început să folosească relativ nu cu mult timp în urmă, deși au fost folosite pentru prima dată în secolul trecut, în anii '30.

Utilizați aluminiu în fabricarea întregului corp sau a detaliilor sale individuale - capota, cadrul, ușa, acoperișul trunchiului.

Pasul inițial al producției de corp de duralumin este similar cu crearea unui corp de fier. Detalii mai întâi ștampilate din frunza de aluminiu, colectate ulterior în întreaga construcție. Sudarea este utilizată în suport de argon, compuși pe nituri și / sau cu introducerea lipiciului special, sudarea laserului. De asemenea, la cadrul de fier, care este fabricat din conducte de diferite secțiuni, panourile corpului sunt atașate.

- abilitatea de a face detalii cel puțin la ce formă

- corpul este mai ușor decât fierul, cu toate acestea, puterea este egală,

- ușurința de prelucrare, reciclarea nu este dificilă,

- rezistent la coroziune (fără numărarea chimică), costul tactic al proceselor tehnologice.

- mentenabilitate redusă,

- nevoia de metode scumpe de conectare a pieselor,

- nevoia de echipament special

- semnificativ mai mult decât oțelul, deoarece costurile de energie sunt mult mai mari

Termoplastice.

Acesta este un astfel de tip de material plastic, care, atunci când crește temperatura, se deplasează într-o stare lichidă și se face fluid. Acest material este utilizat în fabricarea barelor de protecție, părțile placajului cabinei.

- mai ușor de fier

- la procesarea costurilor mici,

- prețul scăzut al pregătirii și producției în sine atunci când se compară cu corpurile de duralumină și de fier (nu au nevoie de piese de ștanțare, crearea de sudură, galvanică și pictura)

- necesități de mașini de turnare de injecție uriașe și scumpe

- În cazul deteriorării complexității în reparații, în unele cazuri singura producție este înlocuirea părții.

Fibra de sticla.

Sub titlul de fibră de sticlă se referă la cel puțin unele umpluturi fibroase, care este impregnat cu rășini termosetare polimerice. Mai multe materiale de umplutură sunt carbon, fibră de sticlă, Kevlar, de asemenea fibre de origine vegetală.

Carbon, fibră de sticlă dintr-un grup de materiale plastice, care sunt o rețea de fibre de carbon interconectate (în plus, țesătură are loc la diferite unghiuri specifice), care sunt impregnate cu rășini speciale.

Kevlar este o fibră de poliamidă sintetică, distins cu o greutate redusă, rezistentă la cea mai mare temperatură, necombustă, pentru că rezistența la decalaj depășește oțelul de câteva ori.

Dezvoltarea părților corpului este ulterioară: în matrice singulare, straturile de umplutură sunt stivuite, care sunt impregnate cu o rășină sintetică, apoi pleacă pentru polimerizarea sa pentru un anumit timp.

Există un număr de metode de fabricare a caroseriei: monocleți (întregul corp este un detaliu), panoul exterior din plastic, instalat pe un cadru de duralumină sau fier, atacând fără întreruperi ale corpului cu elemente de alimentare introduse în structura sa.

- cu cea mai mare rezistență, greutate redusă,

- suprafața detaliilor are proprietăți decorative bune (acest lucru vă va permite să o luați din pictura),

- ușor în fabricarea detaliilor care au o formă complexă

- piese de corp uriașe.

- cel mai mare preț de agregate,

- cea mai mare cerință pentru acuratețea formelor și curat,

- timpul de producție al pieselor este destul de lung,

- când este deteriorat, complexitatea este reparată.

Caroserie

04/11/2012 0:50 85

Caroserie - Aceasta este o parte complexă și metalică a consumatorului vehiculului, care servește la adaptarea șoferului, pasagerilor și mărfurilor. Nu numai aspectul depinde de starea acestui element. mașinăDar, de asemenea, parametrii importanți, cum ar fi raționalizarea, confortul și siguranța.

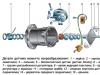

Modern Caroserie De obicei, facem un cadru. Este o construcție rigidă sudată constând din:

bază (etaj) cu subframe speciale pentru instalare transmisii și motor;

părțile din față și din spate;

stânga și dreapta lateral;

aripi din spate și față;

acoperișuri.

Elemente de finisare finală a corpului includ:

bumpers (Protejați partea din față și din spate a corpului în coliziuni la viteze reduse);

decorațiuni în aer liber și căptușeală decorativă protectoare (utilizat pentru a îmbunătăți caracteristicile aerodinamice ale mașinii);

geamuri corporale;

încuietori pentru uși (Joacă un rol semnificativ în asigurarea securității pasive);

scaun (Asigurați siguranța pasivă și activă);

decoratiune interioara.

La proiectarea unui corp, producătorul ia o serie de factori: mărimea și tipul de motor, dimensiunile podurilor de conducere, spațiul necesar pentru instalarea roților, volumul și localizarea rezervorului de combustibil, caracteristicile aerodinamice, clearance-ul rutier, vizibilitatea, confortul și siguranța în timpul funcționării, manufacturabilității, mentenabilității și alta. Designul rezultat ar trebui să aibă cât mai multă rigiditate posibil atunci când se blochează și îndoire, frecvența scăzută a oscilațiilor, absorb la energia suflată cinetică în timpul accidentului și, de asemenea, să fie rezistentă la efectele stresului constant, ceea ce poate duce la fisuri și la distrugere de suduri. Condiția principală pentru satisfacerea acestor cerințe este alegerea corectă a materialelor utilizate în fabricație caroserie.

În prezent, cea mai mare popularitate a fost obținută:

a) Oțel din oțel plonic.

Scheletul de carcasă care transportă "scheletul" mașinii este fabricat din oțel subțire (0,6 până la 3 mm). Datorită rezistenței, plasticității și eficienței sale economice, niciun alt material de distribuție mare în producția de corpuri nu au primit.

b) aluminiu.

Aluminiu este de obicei utilizat în fabricarea părților individuale ale corpului (capota, trunchiul capacului etc.) pentru a reduce masa mașinii. Cu toate acestea, uneori utilizat pentru fabricarea pieselor de transport, cum ar fi în cadrul spațial ASF al companiei germane Audi.

c) Materiale plastice.

Utilizarea materialelor plastice în loc de oțel în fabricarea elementelor individuale de corp devine din ce în ce mai populară. Avantajele acestui material sunt foarte scăzute și simplitatea fabricării, minusuri - rezistență scăzută și imposibilitatea de reparații (elementul deteriorat trebuie să se schimbe).

Pentru a proteja metalele din coroziune, cantitatea de compuși de flanșă, precum și marginile și unghiurile ascuțite, zonele de acumulare posibilă de praf și umiditate sunt eliminate cât mai mult posibil, zonele de acumulare posibilă de praf și umiditate sunt eliminate, Sunt efectuate găuri tehnice speciale pentru tratamentul anti-coroziune, este prevăzută ventilația elementelor goale, sunt efectuate găuri de drenaj.

Trei diferențe principale tipul corpului: Single-Vocabular (compartimentul motorului, salonul și trunchiul sunt combinate în unul), cu două volume (într-un compartiment există un motor, șofer, pasageri și bagaje) și trei volume (într-un compartiment există un motor, în al doilea - șofer și pasageri, în compartimentul pentru bagaje al treilea). În plus, corpul autoturisterului se distinge de numărul de uși (două, trei, patru-cinci-cinci), în funcție de numărul de scaune (cu una, două sau trei rânduri) și designul acoperișului (cu deschise sau închise).

Materiale din care produc corpul unei mașini moderne

Majoritatea covârșitoare a corpurilor de mașini moderne sunt făcute din același material pe care Henry Ford a folosit pentru a-și produce modelul legendar T. Cu toate acestea, pentru a reduce greutatea vehiculului, producătorii de automobile nu numai că folosesc astfel de metale bine cunoscute ca aluminiu, magneziu și tot felul de aliaje, dar, de asemenea, investit în dezvoltarea de noi materiale, inclusiv fibră de sticlă ( fibra de sticla) Și toate tipurile de opțiuni din fibră de carbon.

Luați în considerare unele dintre principalele materiale moderne, pe exemplul de a crea o mașină sportivă.

Carbon

În industria automobilelor, cele mai avansate din punct de vedere tehnologic din materialele utilizate astăzi este carbonul. Numele acestui material compozit tradus din Latină Carbonis înseamnă "cărbune". Baza de carbon este firele de carbon, care au capabilități restante: caracteristicile rezistenței la comprimarea de întindere, ca în oțel, în timp ce densitatea și, în consecință, masa, mai mică decât cea a aluminiului (pentru comparație, cu Aceeași rezistență a carbonului 40%, a devenit mai ușoară și de 20% aluminiu), în plus, carbonul are o expansiune minimă atunci când este încălzită, rezistența la uzură ridicată și rezistența chimică. Dar, în mod natural, carbonul nu poate fi perfect și firele sale sunt proiectate numai pentru întindere și, prin urmare, sunt utilizate ca material de armare. Pentru utilizare în corpurile și panourile de autoturisme, aliajul este utilizat și, mai precis, fibrele de cauciuc modificate în firele de carbon. O astfel de fibră de carbon este încă utilizată pentru a realiza discuri de frână ceramică carbon și discuri de ambreiaj, datorită faptului că acestea sunt mult mai rezistente la supraîncălzirea și au capacitatea de a menține performanța la discuri mai mari decât oțel, temperaturi. Nu este surprinzător faptul că carbonul aplicat inițial inventat în Formula 1 în anii șaptezeci (Mercedes McLaren, Porsche Carrera GT).

Aluminiu

Cel de-al doilea material cel mai popular din producția de supercars - aluminiu, mai precis, aliajele sale. Avantajul unor astfel de aliaje este că sunt ușor și, în plus, nu sunt practic supuse coroziunii. Aliajele de aluminiu sunt utilizate în fabricarea blocurilor motorului de cilindri, panouri de corp în aer liber, corpul cel mai purtător și unele elemente de suspensie. De ce să folosiți aluminiu în loc de oțel? Din cauza luminozității sale, astfel de modele sunt mult mai ușor de a fi la fel, dar din oțel. Cu toate acestea, aluminiu are dezavantajul său și este asociat cu sudarea sa: Faptul este că procesul de sudare trebuie să fie produs în mediul de gaze inerte folosind un fir de aditiv special. Prin urmare, unii producători de automobile (de exemplu, Lotus) încearcă să caute înlocuirea pieselor de aluminiu de sudură și lipici cu o compoziție specială, îmbunătățind îmbinările joncțiunilor cu nituri.

Plastic

În producția de mașini sport, tot felul de plastic au primit utilizarea pe scară largă. Mai ales plastic durabil și elastic este utilizat pentru fabricarea panourilor corporale, în unele modele (de exemplu, Chevrolet Corvette) - întreaga parte în aer liber a corpului. Într-o astfel de mașină, designul de transport este realizat sub forma unui cadru, găzduit de un corp decorativ.

Fibra de sticla

Fiberglass este o fibră complexă sau complexă care este formată din sticlă. În acest formular, sticla prezintă proprietăți neobișnuite pentru el însuși: nu se teme și nu se rupe, ci este ușor de scurtat fără deteriorări. Vă permite să mergeți de la ea fibra de sticlautilizate în industria automobilelor.

Datorită faptului că țesătura de sticlă poate lua orice formă, este folosit în principal atunci când creați zmee aerodinamice. Folosind aspectul de turnare a sticlei, forma necesară (cadrul) este dată și rășinile sunt folosite pentru a le fixa. Astfel, se dovedește o carcasă ușoară și durabilă a corpului masinii sport.

Mâine

Industria automobilelor, precum și oricare altul, nu stabilește și se dezvoltă în favoarea consumatorului care dorește să aibă o mașină rapidă și sigură. Acest lucru va duce la faptul că în viitor vor fi utilizate mai multe materiale noi care îndeplinesc cerințele moderne.

De-a lungul istoriei, din momentul creării mașinii, a fost păstrată căutarea de noi materiale. Și corpul mașinii nu a fost o excepție. Corpuri corporale produse, oțel, aluminiu și diferite tipuri de plastic. Dar pe aceste căutări nu s-au oprit. Și, cu siguranță, toată lumea este interesantă, din care materialul auto face astăzi corpul mașinii?

Poate că fabricarea corpului este atunci când creați o mașină cu unul dintre cele mai complexe procese. Planta din fabrică, unde este produsă corpul, acoperă o suprafață de aproximativ 400.000 de metri pătrați, a căror costuri este de un miliard de dolari.

Pentru fabricarea corpului, aveți nevoie de mai mult de o sută de părți separate, care trebuie apoi să fie combinate într-o singură structură care leagă toate părțile mașinii moderne. Pentru ușurință, rezistență, siguranță și valoare minimă a corpului, designerii trebuie să facă compromisuri tot timpul, caută noi tehnologii, noi materiale.

Luați în considerare deficiențele și avantajele principalelor materiale utilizate la fabricarea corpurilor auto moderne.

Oţel.

Acest material este utilizat pentru fabricarea de caroserie pentru o lungă perioadă de timp. Oțelul are proprietăți bune, permițând producerea unor părți de diferite forme și cu ajutorul diferitelor metode de sudare pentru a combina părțile necesare într-un întreg design.

A fost dezvoltată o oțel nou de grad (consolidarea în timpul tratamentului termic, dopat), permițând simplificarea producției și obținerea în continuare a proprietăților corpului specificate.

Corpul este fabricat în mai multe etape.

De la începutul fabricării de foi de oțel având grosimi diferite, detalii separate sunt ștampilate. După ce aceste părți sunt sudate în noduri mari și cu ajutorul sudării sunt asamblate într-una. Sudarea în fabricile moderne Roboții de plumb, dar și tipurile de sudură manuale sunt de asemenea utilizate - Semi-automat în mediul de dioxid de carbon sau se utilizează sudura de contact.

Odată cu apariția din aluminiu apăsată, dezvoltarea de noi tehnologii pentru a obține proprietățile specificate pe care ar trebui să le aibă corpurile de oțel. Tehnologia personalizată Blacks este doar unul dintre produsele noi - sudate pe șablonul de foi de oțel de diferite grosimi dintr-o varietate de soiuri de oțel formează un necompletat pentru ștanțare. Astfel, părțile individuale ale părții fabricate au plasticitate și durabilitate.

- cost scăzut,

- menținerea ridicată a corpului,

- tehnologia producției de evacuare și eliminarea părților corpului.

- cea mai mare masă

- protecția la coroziune este necesară,

- nevoie de un număr mare de timbre,

- costurile ridicate ale acestora

- precum și viața radicală.

Totul intră în afaceri.

Toate materialele menționate mai sus au proprietăți pozitive. Prin urmare, constructorii sunt organisme proiectate, părți combinate din diferite materiale. Astfel, atunci când este folosit, puteți ocoli dezavantajele, dar puteți utiliza calități excepțional de pozitive.

Corpul Mercedes-Benz Cl este un exemplu de design hibrid, deoarece astfel de materiale, aluminiu, oțel, plastic și magneziu au fost utilizate în fabricație. Partea inferioară a compartimentului pentru bagaje și a cadrului compartimentului motorului și au fost realizate unele elemente cadru separate. Aluminiu a făcut un număr de panouri în aer liber și părți cadru. Carcase de magneziu din usi. Plasticul este fabricat din capacul trunchiului și aripile din față. Acest design al corpului este încă posibil, în care cadrul va fi fabricat din aluminiu și oțel, iar panourile exterioare sunt fabricate din plastic și / sau aluminiu.

- greutatea corpului este redusă, menținând în același timp rigiditate și rezistență,

- avantajele fiecăruia dintre materiale sunt utilizate cât mai mult posibil.

- nevoia de tehnologii speciale de conectare tehnologică,

- eliminarea complexă a corpului, deoarece este necesară pre-dezasamblarea corpului la elemente.

Aluminiu.

Aliajele de aluminiu pentru fabricarea corpului auto au început să utilizeze relativ recent, deși au fost aplicate pentru prima dată în secolul trecut, în anii '30.

Utilizați aluminiu în fabricarea întregului corp sau a detaliilor sale individuale - capota, cadrul, ușa, acoperișul trunchiului.

Etapa inițială a fabricării corpului de aluminiu este similară fabricării corpului de oțel. Detalii ștampilate din foaia de aluminiu, apoi colectate într-un design întreg. Sudarea este utilizată în mediu argon, conexiuni pe nituri și / sau folosind adeziv special, sudură laser. De asemenea, la cadrul de oțel, care este fabricat din țevi de diferite secțiuni, panourile corpului sunt atașate.

- capacitatea de a face părți din orice formă

- corpul este mai ușor decât oțelul, în timp ce rezistența este egală,

- ușurința de prelucrare, reciclarea nu este dificilă,

- rezistent la coroziune (cu excepția Electrochimice) și prețul tactic al proceselor tehnologice.

- mentenabilitate redusă,

- nevoia de metode scumpe de conectare a pieselor,

- nevoia de echipament special

- semnificativ mai mult decât oțelul, deoarece consumul de energie este mult mai mare

Termoplastice.

Acesta este un tip de material plastic, care, cu o creștere a temperaturii, se transformă într-o stare lichidă și se face fluid. Acest material este utilizat în fabricarea barelor de protecție, părțile capacului interior.

- mai ușor de oțel

- la procesarea costurilor minime,

- costul redus de pregătire și producție în comparație cu corpurile de aluminiu și din oțel (nu sunt necesare piese de ștanțare, producția de sudare, galvanizare și pictura)

- nevoia de mașini de turnare mari și costisitoare,

- În cazul deteriorării complexității în reparații, în unele cazuri singura ieșire este de a înlocui partea.

Fibra de sticla.

Sub numele de fibră de sticlă se referă la orice umplutură fibroasă, care este impregnat cu rășini termosacive polimerice. Cele mai renumite materiale de umplutură sunt considerate a fi carbon, fibră de sticlă, kevlar și fibre de origine vegetală.

Carbon, fibră de sticlă dintr-un grup de materiale plastice, care sunt o rețea de fibre de carbon interconectate (în plus, țesătură are loc la diferite unghiuri specifice), care sunt impregnate cu rășini speciale.

Kevlar este o fibră de poliamidă sintetică, distinsă printr-o greutate mică, rezistentă la temperaturi ridicate, necombustibile, pentru că rezistența la decalaj depășește oțelul de mai multe ori.

Tehnologia pieselor corpului de fabricație este după cum urmează: straturile de umplutură sunt montate în matrice speciale, care sunt impregnate cu o rășină sintetică, apoi se lasă pentru polimerizarea sa pentru o anumită perioadă de timp.

Există mai multe modalități de fabricare a corpurilor: monocletes (întregul corp este un detaliu), panoul exterior din plastic, instalat pe un cadru din aluminiu sau oțel, atacând fără întreruperea corpului cu elementele de alimentare integrate în structura sa.

- cu greutate mică de înaltă rezistență,

- suprafața detaliilor are calități decorative bune (acest lucru va permite să abandoneze pictura),

- ușor în fabricarea detaliilor care au o formă complexă

- dimensiuni mari de piese corporale.

- costul ridicat al materialelor de umplutură,

- mare cerere pentru acuratețea formelor și curat,

- timpul de fabricație al pieselor este destul de lung,

- când este deteriorat, complexitatea este reparată.

De-a lungul istoriei, din momentul creării mașinii, a fost păstrată căutarea de noi materiale. Și corpul mașinii nu a fost o excepție. Corpuri corporale produse, oțel, aluminiu și diferite tipuri de plastic. Dar pe aceste căutări nu s-au oprit. Și, cu siguranță, toată lumea este interesantă, din care materialul auto face astăzi corpul mașinii?

Poate că fabricarea corpului este atunci când creați o mașină cu unul dintre cele mai complexe procese. Planta din fabrică, unde este produsă corpul, acoperă o suprafață de aproximativ 400.000 de metri pătrați, a căror costuri este de un miliard de dolari.

Pentru fabricarea corpului, aveți nevoie de mai mult de o sută de părți separate, care trebuie apoi să fie combinate într-o singură structură care leagă toate părțile mașinii moderne. Pentru ușurință, rezistență, siguranță și valoare minimă a corpului, designerii trebuie să facă compromisuri tot timpul, caută noi tehnologii, noi materiale.

Luați în considerare deficiențele și avantajele principalelor materiale utilizate la fabricarea corpurilor auto moderne.

Oţel.

Acest material este utilizat pentru fabricarea de caroserie pentru o lungă perioadă de timp. Oțelul are proprietăți bune, permițând producerea unor părți de diferite forme și cu ajutorul diferitelor metode de sudare pentru a combina părțile necesare într-un întreg design.

A fost dezvoltată o oțel nou de grad (consolidarea în timpul tratamentului termic, dopat), permițând simplificarea producției și obținerea în continuare a proprietăților corpului specificate.

Corpul este fabricat în mai multe etape.

De la începutul fabricării de foi de oțel având grosimi diferite, detalii separate sunt ștampilate. După ce aceste părți sunt sudate în noduri mari și cu ajutorul sudării sunt asamblate într-una. Sudarea în fabricile moderne Roboții de plumb, dar și tipurile de sudură manuale sunt de asemenea utilizate - Semi-automat în mediul de dioxid de carbon sau se utilizează sudura de contact.

Odată cu apariția de aluminiu, a fost necesar să se dezvolte noi tehnologii pentru a obține proprietăți specificate pe care ar trebui să le aibă corpurile de oțel.

Tehnologia personalizată Blanks este doar unul dintre produsele noi sudate pe o foaie de oțel de șablon de diferite grosimi dintr-o varietate de grade de oțel formează o piesă de prelucrat de ștanțare. Astfel, părțile individuale ale părții fabricate au plasticitate și durabilitate.

cost scăzut,

menținerea ridicată a corpului,

tehnologia producției de evacuare și eliminarea părților corpului.

cea mai mare masă

protecția la coroziune este necesară,

nevoie de un număr mare de timbre,

costurile ridicate ale acestora

precum și o viață de serviciu limitată.

Totul intră în afaceri.

Toate materialele menționate mai sus au proprietăți pozitive. Prin urmare, constructorii sunt organisme proiectate, părți combinate din diferite materiale. Astfel, atunci când este folosit, puteți ocoli dezavantajele, dar puteți utiliza calități excepțional de pozitive.

Corpul Mercedes-Benz Cl este un exemplu de design hibrid, deoarece astfel de materiale, oțel, plastic și magneziu au fost utilizate în fabricație. Partea inferioară a compartimentului pentru bagaje și a cadrului compartimentului motorului și au fost realizate unele elemente cadru separate. Aluminiu a făcut un număr de panouri în aer liber și părți cadru. Carcase de magneziu din usi. Plasticul este fabricat din capacul trunchiului și aripile din față. Acest design al corpului este încă posibil, în care cadrul va fi fabricat din aluminiu și oțel, iar panourile exterioare sunt fabricate din plastic și / sau aluminiu.

greutatea corpului este redusă, menținând în același timp rigiditate și rezistență,

avantajele fiecăruia dintre materiale sunt utilizate cât mai mult posibil.

nevoia de tehnologii speciale de conectare tehnologică,

eliminarea complexă a corpului, deoarece este necesară pre-dezasamblarea corpului la elemente.

Aluminiu.

Aliajele de aluminiu pentru fabricarea corpului auto au început să utilizeze relativ recent, deși au fost aplicate pentru prima dată în secolul trecut, în anii '30.

Utilizați aluminiu în fabricarea întregului corp sau a părților sale individuale ale capotei, a cadrului, a ușilor, acoperișului trunchiului.

Etapa inițială a fabricării corpului de aluminiu este similară fabricării corpului de oțel. Detalii ștampilate din foaia de aluminiu, apoi colectate într-un design întreg. Sudarea este utilizată în mediu argon, conexiuni pe nituri și / sau folosind adeziv special, sudură laser. De asemenea, la cadrul de oțel, care este fabricat din țevi de diferite secțiuni, panourile corpului sunt atașate.

capacitatea de a face părți din orice formă

corpul este mai ușor decât oțelul, în timp ce rezistența este egală,

ușurința de prelucrare, reciclarea nu este dificilă,

rezistența la coroziune (cu excepția electrochimică), precum și prețul scăzut al proceselor tehnologice.

mentenabilitate redusă,

nevoia de metode scumpe de conectare a pieselor,

nevoia de echipament special

semnificativ mai mult decât oțelul, deoarece consumul de energie este mult mai mare

Termoplastice.

Acesta este un tip de material plastic, care, cu o creștere a temperaturii, se transformă într-o stare lichidă și se face fluid. Acest material este utilizat în fabricarea barelor de protecție, părțile capacului interior.

mai ușor de oțel

la procesarea costurilor minime,

costul redus de pregătire și producție în comparație cu corpurile de aluminiu și din oțel (nu sunt necesare piese de ștanțare, producția de sudare, galvanizare și pictură)

nevoia de mașini de turnare mari și costisitoare,

În cazul deteriorării complexității în reparații, în unele cazuri singura ieșire este de a înlocui partea.

Fibra de sticla.

Sub numele de fibră de sticlă se referă la orice umplutură fibroasă, care este impregnat cu rășini termosacive polimerice. Carbon, fibră de sticlă, kevlar și fibre de origine vegetală sunt considerate cele mai renumite umpluturi.

Carbon, fibră de sticlă dintr-un grup de materiale plastice, care sunt o rețea de fibre de carbon interconectate (în plus, țesătură are loc la diferite unghiuri specifice), care sunt impregnate cu rășini speciale.

Kevlar este o fibră de poliamidă sintetică, distinsă printr-o greutate mică, rezistentă la temperaturi ridicate, necombustibile, pentru o rezistență pentru a întrerupe oțelul de mai multe ori.

Tehnologia pieselor corpului de fabricație este după cum urmează: straturile de umplutură sunt montate în matrice speciale, care sunt impregnate cu o rășină sintetică, apoi se lasă pentru polimerizarea sa pentru o anumită perioadă de timp.

Există mai multe modalități de fabricare a caroserilor: monocletes (un singur detaliu unic), un panou de plastic în aer liber instalat pe un cadru din aluminiu sau oțel, precum și elementele de alimentare integrate în structura sa fără întreruperi.

cu greutate mică de înaltă rezistență,

suprafața detaliilor are calități decorative bune (acest lucru va permite să abandoneze pictura),

ușor în fabricarea detaliilor care au o formă complexă

dimensiuni mari de piese corporale.

costul ridicat al materialelor de umplutură,

mare cerere pentru acuratețea formelor și curat,

timpul de fabricație al pieselor este destul de lung,

când este deteriorat, complexitatea este reparată.

Nimeni nu se îndoiește că transportatorul de mașini din corpul mașinii este principalul și cel mai complex în producție (și, prin urmare, în preț) la detaliile vehiculului modern. Despre el și va fi discutat în acest articol.

Din istorie.

Desigur, în epoca Telug și Karet (începutul istoriei corpului), el a salvat oameni de vremea schimbătoare și a servit bunurilor de consum. Odată cu apariția industriei auto sub corpurile externe ale corpului "deghizat" dispozitivele și nodurile. Pentru o lungă perioadă de timp, corpul a lucrat cu răbdare numai acoperișul care protejează încărcătura, pasagerii și dispozitivele. Pentru prima dată, în jumătate de secol al secolului al XX-lea, evenimentele pentru îndepărtarea funcției purtătoare din cadrul au început și traducerea acestei componente pe corp. După dezvoltarea câtorva ani, organismul a devenit "transportatorul". Cu alte cuvinte, în plus față de funcțiile personale "congenitale", organismul a început să joace rolul unui cadru de suport pentru dispozitivele, suspendarea etc.

Pentru a obține stabilitate adecvată, torsiune de rigiditate și îndoirea, părțile corpului au fost introduse în sistemul corpului: spargeri și bare transversale, ele întăresc acoperișul cu rafturile, ușile și așa mai departe. Victoria internă, crearea cărora a început în 1945, a devenit o sursă de vehicule seriale fără rame. Desigur, la începutul producției de organisme purtătoare din cetate au fost inferioare sistemelor de cadru.

Pentru această perioadă, situația sa schimbat spre prima. În orice caz, diferența este foarte nesemnificativă. În mașinile deschise, lipsa de rigiditate a fost rambursată de armarea mașinii. În structuri separate, tachetul a fost atins prin conectarea contoarelor din față și din spate, mai rezistente la structurile de șocuri.

Puțin despre definiții.

Geometria corpului Un aranjament de sistem de corp strict definit al suspensiei față și spate, cutiei, ușilor, vântului și dispozitivelor lumenului.

Schimbarea (accidentul, modernizarea) geometriei corpului duce la schimbări în mișcare, la uzura inegală a cauciucului și se înrăutățește siguranța pasagerilor (creșterea posibilității de conducere, zdrobitoare ușile în mișcare și așa mai departe).

Zone de deformare Caracteristicile constructive definite ale corpului spațiului cu rigiditate redusă, create special pentru a absorbi energia impactului. Zonele de deformare sunt prevăzute pentru salvarea integrității salonului auto și a sănătății pasagerilor.

Contact sudare Metoda de sudare electrică, în cazul în care electrozii sunt rezumați în zonele părților sudate și se efectuează curent de mare putere. În poziția de încălzire, aliajul de elemente se topește, formând o conexiune omogenă. Locurile de sudare sunt continue și punct. A doua cale este așa-numita "sudură la fața locului" (conexiunea se face la o distanță de aproximativ 5 cm de la punctul adiacent).

Laser de sudare Conectarea elementelor care utilizează un fascicul de laser concentrat. Temperatura în locul joncțiunii este doar imensă, dar distanța de topire a marginii este foarte ușor. De aici există un plus imens al acestei metode, un loc practic invizibil de sudare. Deci, nu este nevoie de procesarea sudării sudării.

Cadrul de putere Preparate în proiectarea generală a fundului, a rafturilor, a acoperișului cu cadre ale ferestrelor, sparurilor, grinzilor de amplificare și a altor componente de alimentare care formează "coconul" general în care este localizat salonul de pasageri.

Bodyguard de corp.

În lumea modernă de mare viteză, corpul corpului auto a început să îndeplinească o nouă sarcină a celui de-al doilea nivel al protecției pasagerilor. Pe primele centuri, airbag-uri etc. Căci acest corp de mașină a intrat în zone care au grade diferite de rigiditate. Frontul și spatele produse mai mult "stâlpii" absorbind cu succes puterea loviturii, iar corpul salonului este mai greu pentru a elimina apariția situațiilor traumatice și pentru a apăsa unitățile din organism. Absorbția energetică este menținută utilizând "în acordul" unor structuri de putere care pot aduce deteriorarea sănătății pasagerilor.

O soluție neconvențională a fost făcută în protecția pasivă și creșterea rigidității corporale a designerilor de clasa Mercedes A. Pentru ca motorul aflat sub o capotă scurtă, când un accident nu a putut provoca deteriorarea pasagerilor, partea de jos a fost proiectată de dublu Designerii de designeri au format un fel de "sandwich" cu un interval gol. Desigur, cu un astfel de ansamblu, plasat de fapt în partea de jos a motorului, în cazul unui impact frontal, este apăsat în timpul acestui decalaj, protejând astfel pasagerii cabinei de la deteriorare. De asemenea, merită remarcat faptul că bateria, Benzobac, precum și alte agregate și vehicule ale mașinii sunt acumulate în mod liber în acest decalaj.

Ce și cum fac organismele purtătoare.

În fabricarea de caroserie, fierul de frunze, având un set diferit de parametri. De exemplu, în locurile în care se cresc încărcăturile de putere, se utilizează metal de 2,5 mm și pentru elementele "penajului" capotei, aripilor, ușilor, trunchiului 0,8-1,0 mm.

Toate elementele, dintre care corpul va apărea mai târziu, sunt conectate utilizând mai multe tipuri de sudură electrică. Apropo, unele companii utilizează metode neobișnuite pentru conectarea elementelor corpului, de exemplu, se utilizează sudura cu laser sau s-au nituit cu nituri în combinație cu adeziv foarte durabil. În gama de materiale pentru fabricarea corpurilor lagăre, alegerea nu este mare.

Până în acest moment, vehiculele seriale au fost utilizate exclusiv foaie de fier și, ocazional, aluminiu. În anii '80, pentru a proteja corpul de la rugină, a început să folosească prima perioadă de fier galvanizată, cu un strat de zinc cu un singur strat, mai târziu a început să acopere pe ambele părți. Ca urmare, garanțiile de la rugina de la capăt la corp au crescut de la 6 la 10 ani, undeva chiar până la 12 ani!