A. A. Yenaev.

Mașini.

Proiectare și calcul

controale de direcție

Manual de predare

Bratsk 2004.

|

2. Numirea, cerințele și clasificarea ... 3. Selectarea metodei de rotație a autoturismelor ......... 4. Selectați schema de direcție .................. 5. Mecanisme de direcție ....................................... .. 5.1. Numirea, cerințele, clasificarea ............... ... 5.2. Parametrii estimați ai mecanismului de direcție ............ .. 5.3. Selectați tipul de mecanism de direcție ............................ 5.4. Materiale utilizate pentru fabricarea mecanismelor de direcție .......................................... ............... ... 6. Drivere de conducere .............................................. .... 6.1. Numirea, cerințele, clasificarea ............... ... 6.2. Parametrii de direcție estimată ............... .. 6.3. Alegerea unui tip de volan ............................... 6.4. Materiale utilizate pentru fabricarea unităților de direcție .......................................... ........................... 7. Amplificatoare de direcție .................. .. 7.1. Numirea, cerințele, clasificarea ............... ... 7.2. Parametrii estimați ai amplificatorului de direcție ............................................ ............................ 7.3. Alegerea unei scheme de aspect layout .................. ... 7.4. Amplificatoare de pompe .......................................... ... 7.5. Materiale utilizate pentru fabricarea amplificatoarelor pompelor .......................................... ............... ... 8. Calcularea direcției ........................ ... 8.1. Calculul cinematic al volanului ................ 8.2. Numărul de transmisie de direcție ................ 9. Calculul tăcerii direcției ......... ... 9.1. Efort pe volan .................................... 9.2. Efortul dezvoltat de un amplificator cilindru ............ .. 9.3. Efort pe roți la frânare ..................... ... 9.4. Eforturile asupra tracțiunii transversale și longitudinale ............... 10. Calculul hidraulic al amplificatorului ............... 11. Calculul rezistenței direcției. 11.1. Calculul mecanismelor de direcție .............................. ... 11.2. Calcule de conducere ................................. |

Proiectarea și calcularea comenzilor de direcție reprezintă una dintre componentele proiectului curs asupra disciplinei "mașini".

În prima etapă a cursului, este necesar să se efectueze un calcul al tracțiunii și să exploreze proprietățile operaționale ale mașinii utilizând autoturismele ". General. Calculul de tracțiune "și apoi procedați, în conformitate cu sarcina, pentru a proiecta și calcula unitatea sau sistemul de șasiu auto.

La proiectarea și calcularea comenzilor de direcție, este necesar să alegeți literatura recomandată, citiți cu atenție acest beneficiu. Secvența de lucru la proiectarea și calculul comenzilor de direcție este după cum urmează:

1. Selectați o metodă de rotire a vehiculului, o schemă de direcție, tipul de mecanism de direcție, circuitul de aspect amplificator (dacă este necesar).

2. Efectuați un calcul cinematic, calculul puterii, calculul hidraulic al amplificatorului (dacă este prevăzută direcția amplificatorului în direcție).

3. Selectați dimensiunile pieselor și efectuați calculul rezistenței.

În acest manual didactic și metodologic, este descris în detaliu cum să îndeplinească toate aceste tipuri de muncă.

2. Scopul, cerințele și clasificarea

Direcție - Acesta este un set de dispozitive care servesc la rotirea roților acționate ale mașinii atunci când șoferul este expus la volan și constând în mecanism de direcție și unitate (fig.1).

Mecanismul de direcție face parte din volanul de la volan la turnul de direcție, iar volanul se aprinde pe piesele de la turnul de direcție la știftul rotativ.

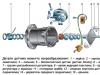

Smochin. 1. Schema de direcție:

1 - volan; 2 - arbore de direcție; 3 - coloana de direcție; 4 - Cutie de viteze; 5 - Bump de direcție; 6 - tracțiune longitudinală de direcție; 7 - pinul pivotant; 8 - brațul pinului pivolului; 9 - pârghie laterală; 10 - Îmbrăcăminte transversală

Următoarele cerințe sunt prezentate controlului directorului:

1) asigurarea manevrabilității ridicate a autovehiculelor, în care sunt posibile rotiri abrupte și rapide pe zone comparative limitate;

2) Ușurința de control, validarea forței aplicată volanului.

Pentru autoturisme fără un amplificator când conduceți, această forță este de 50 ... 100 N, și cu un amplificator - 10 ... 20 N. Pentru camioane, forța pe volan este reglementată: 250 ... 500 H - pentru direcție fără amplificator; 120 H - pentru direcție cu un amplificator;

3) arderea roților controlate cu o expansiune laterală minimă și glisantă atunci când mașina este rotită;

4) acuratețea acțiunii de urmărire, în primul rând cinematică, în care orice volan dat va corespunde unei curbură de rotație pre-calculată definită;

Introducere

În fiecare an, traficul de mașini pe drumurile Rusiei este în continuă creștere. În astfel de condiții, proiectarea vehiculelor corespunzătoare cerințelor moderne de siguranță devine esențială.

Siguranța direcției, ca cel mai important factor în interacțiunea șoferului cu drumul, are un impact extraordinar asupra siguranței mișcării. Pentru a îmbunătăți caracteristicile de direcție, diferite tipuri de amplificatoare adaugă la designul său. În țara noastră, amplificatoarele de direcție se aplică aproape numai pe camioane și autobuze. În străinătate, tot mai multe autoturisme au direcție cu amplificatoare, inclusiv mașini de pasageri de clase medii și chiar mici, deoarece direcția cu amplificatorul are un avantaj fără îndoială peste normal, asigură un confort mult mai mare și o siguranță a mișcării.

1.1 Datele sursă pentru proiectarea direcției

Parametrii șasiului depind de tipul de corp, de locația motorului și cu cutia de viteze, distribuția în masă a mașinii și dimensiunile sale exterioare. La rândul său, circuitul și proiectarea direcției depind atât de parametrii întregii mașini, cât și de deciziile luate în conformitate cu schema și de proiectarea altor elemente de șasiu și conduce. Circuitul și designul direcției sunt determinate în stadiile incipiente ale designului mașinii.

Baza de selectare a metodei de control și a schemei de direcție a direcției este soluțiile de caracteristici și de proiectare adoptate în stadiul de design de schiță, ca: viteza maximă, dimensiunea bazei, ruturile, formula roților, distribuția sarcinii de-a lungul axelor, raza de rotație minimă a mașinii.

În cazul nostru, este necesar să se proiecteze direcția pentru un motor cu autoturisme transversal al mașinii de pasageri mici și roți de tracțiune față.

Datele inițiale pentru calcule:

Informațiile privind principalele puncte cinematice ale suspensiei frontale sunt, de asemenea, necesare pentru a evalua forțele și momentele care acționează în direcție. În mod tipic, aceste date devin specifice ca sinteza sintezei schemei de suspensie cinematică este finalizată la sfârșitul etapei de aspect și sunt specificate (corectate) în stadiul de conversie a mașinii. Pentru calculele inițiale, aproximative, există suficiente date în colțurile instalării axei Kshanny și amploarea alergătorului alergii. În cazul nostru, acesta este:

Trebuie remarcat faptul că valoarea adoptată a razei minime de rotație a mașinii, care caracterizează manevrabilitatea sa este, aparent, minimul posibil pentru autoturismele cu roți din față ale acestei clase. Ca factor restrictiv, unghiul maxim posibil în balamalele vitezelor unghiulare egale, care sunt utilizate pentru a transmite cuplul de la unitatea de alimentare la roțile din față. Analiza datelor privind raza de date produse în 70-80 -80 de autoturisme de mașini de clasă mică arată că valoarea sa se află la punctul 4.8-5.6 m. O scădere suplimentară a acestui indicator este posibilă numai prin aplicarea unei direcții de avertizare.

Pentru a estima (calculul) momentului pe volan și forțele care acționează în controlul direcției, trebuie să cunoașteți sarcina de pe axă. Pentru autoturismele cu tracțiune față, distribuția medie de masă pe axe este (%):

1.2 Alocarea direcției. Cerințe primare

Direcția este un set de dispozitive care oferă o rotație a roților acționate atunci când sunt expuse la driverul de pe volan. Se compune dintr-un mecanism de coordonare și unitate de conducere. Pentru a facilita rotirea roților în mecanismul de direcție sau a unității poate fi construită în amplificator. În plus, un amortizor poate fi încorporat pentru a spori confortul și siguranța călătoriei unei mașini în direcție.

Mecanismul de direcție este conceput pentru a transfera eforturile de la șofer la volan și pentru a crește momentul aplicat volanului. Se compune dintr-un volan, arbore de direcție și cutie de viteze. Unitatea de direcție este utilizată pentru a transfera efortul de la mecanismul de direcție (cutia de viteze) la roțile controlate ale mașinii și pentru a furniza relația necesară între unghiurile rândul lor. Amortizorul de șoc compensează sarcinile de șoc și împiedică bătăile de direcție.

Provocarea de direcție este posibilă o conversie mai descărcată a unghiului volanului în unghiul de rotație a roților și șoferul este transmis prin volanul de informații despre starea vehiculului. Designul de direcție trebuie să furnizeze:

1) Ușurința de control, evaluată prin forță pe volan. Pentru autoturisme fără un amplificator atunci când se mișcă, această forță este de 50 ... 100 N, și cu un amplificator 10 ... 20 N. conform proiectului OST 37.001 "Carbuneri și sustenabilitate a autoturismelor. Cerințe specifice specifice", care este Început în 1995, efortul pe volan pentru categoriile de categorii M 1 și M2 nu trebuie să depășească următoarele valori.

Regulile privind volanul, prezentate în proiectul OST respectă regulile UNECE nr. 79 introduse;

2) Îmbunătățirea roților controlate cu o expansiune laterală minimă și glisantă atunci când mașina este rotită. Nerespectarea acestei cerințe duce la accelerarea uzurii anvelopei și la reducerea rezistenței mașinii în timpul mișcării;

3) Stabilizarea roților controlate rotite, asigurând revenirea lor într-o poziție corespunzătoare unei mișcări liniare atunci când volanul este scanat. Conform proiectului OST 37.001.487, returnarea volanului la poziția neutră trebuie să apară fără ezitare. O tranziție a volanului este permisă printr-o poziție neutră. Această cerință este de asemenea convenită cu Regulamentul UNECE nr. 79;

4) informativitatea direcției, care este asigurată de efectul său reactiv. Conform OST 37.001.487.88, forța de pe volan pentru categoria M1 trebuie să fie mărită monotonoasă cu o creștere a accelerației laterale la o valoare de 4,5 m / s 2;

5) prevenirea transmiterii șocurilor pe volan atunci când roțile acționate pe obstacole;

6) Diferențele minime în conexiuni. Se estimează de unghiul de rotație liberă a volanului mașinii în picioare pe o suprafață uscată, solidă și netedă într-o poziție corespunzătoare mișcării liniare. Conform GOST 21398-75, această clearance-ul nu trebuie să depășească 15 0 cu prezența unui amplificator și 5 0 - fără un amplificator al direcției;

7) absența auto-oscilațiilor roților controlate în timpul funcționării mașinii în orice condiții și pe orice mod de mișcare;

8) Unghiurile de rotație ale volanului pentru autoturismele din categoria M 1 trebuie să fie în tabelul stabilit. :

În plus față de cerințele funcționale de bază specificate, direcția trebuie să ofere un bun "simț al drumului", care depinde și de:

1) senzația de precizie de control;

2) funcționarea fără probleme a direcției;

3) eforturile pe volan în zona de mișcare rectilinie;

4) sentimente de frecare în controlul directorului;

5) senzația de vâscozitate a direcției;

6) Acuratețea centrarea volanului.

În același timp, în funcție de viteza mașinii, diferite caracteristici au cea mai mare semnificație. Aproape, în această etapă de design, creați un design optim de direcție, care ar oferi un bun "sens al drumului", este foarte dificil. De obicei, această problemă este rezolvată empiric, pe baza experienței personale a designerilor. Soluția finală la această sarcină este asigurată în stadiul de ajustare a mașinii și a nodurilor sale.

Cerințele speciale sunt prezentate fiabilității direcției, deoarece atunci când blochează, în timpul distrugerii sau slăbirii oricăreia dintre părțile sale, mașina devine incontrolabilă, iar accidentul este aproape inevitabil.

Toate cerințele de referință sunt luate în considerare în formularea unor cerințe private pentru piese separate și elemente de direcție. Astfel, cerințele pentru sensibilitatea mașinii la rotația volanului și ratele de transfer de pe volan limitează raportul de direcție. Pentru a asigura "simțul drumului" și reducerea efortului pe volan, eficiența directă a mecanismului de direcție ar trebui să fie minimă, dar în ceea ce privește conținutul de informații al direcției și vâscozitatea acestuia, eficiența inversă ar trebui să fie destul de mare. La rândul său, importanța deosebită a eficienței poate fi realizată prin reducerea pierderilor de frecare în articulațiile suspendării și direcției, precum și în mecanismul de conducere.

Pentru a asigura alunecarea minimă a roților controlate, trapezul de direcție trebuie să aibă anumiți parametri cinematici.

Rigiditatea direcției este de mare importanță pentru manipularea mașinii. Cu o rigiditate crescătoare, precizia controlului este îmbunătățită, viteza direcției este mărită.

Fricțiunea în controlul directorului joacă un rol pozitiv și negativ. Fricțiunea mică afectează stabilitatea roților controlate de rulare, crește nivelul oscilațiilor lor. Frecvența mare reduce eficiența direcției, crește efortul pe volan, se înrăutățește "sensul drumului".

Diferențele de direcție joacă, de asemenea, rolul pozitiv și negativ. Pe de o parte, când sunt prezentate, direcția este exclusă, fricțiunea se reduce din cauza "agitare" a nodurilor; Pe de altă parte, "transparența" direcției este agravată, viteza sa se va deteriora; Deplasările excesive în controlul directorului sunt capabile să conducă la auto-oscilațiile roților controlate.

Cerințele speciale sunt prezentate dimensiunilor geometrice ale volanului, designului său. O creștere a diametrului volanului conduce la o scădere a efortului de pe volan, totuși face dificilă construirea acestuia în cabina mașinii, afectează indicatoare ergonomice, vizibilitate. În prezent, pentru autoturisme de clasa mică, valoarea diametrului volanului este de 350 ... 400 mm.

Mecanismul de direcție trebuie să ofere un spațiu minim în poziția medie de direcție (corespunzătoare mișcării rectilinie a mașinii). În această poziție, suprafețele de lucru ale părților mecanismului de direcție sunt susceptibile la cea mai intensă uzură, adică, roțile de reacție din poziția de mijloc crește mai repede decât în \u200b\u200bcele extreme. Pentru a regla lacunele, nu a apărut în poziții extreme, angajamentul mecanismului de direcție se efectuează cu un decalaj crescut în poziții extreme, care se realizează prin măsuri constructive și tehnologice. În timpul funcționării, diferența în diferențele de angrenare din pozițiile medii și extreme este redusă.

Mecanismul de direcție trebuie să aibă un număr minim de ajustări.

Pentru a asigura siguranța pasivă a mașinii, arborele volanului trebuie să se îndoaie sau să dezactiveze în timpul unui accident, conducta coloanei de direcție și fixarea acestuia nu trebuie să împiedice acest proces. Aceste cerințe sunt implementate în industria automobilelor sub formă de coloane de direcție în condiții de siguranță. Volanul trebuie să fie deformat atunci când un accident și să absoarbă energia transmisă pe ea. În același timp, nu ar trebui distrus, formează fragmente și margini ascuțite. Limitatoarele de rotație ale roților din față de pe pârghiile pivotante sau pe carcasa de servodirecție trebuie să reducă rigiditatea chiar și la sarcini mari. Acest lucru împiedică ruperea furtunurilor de frână, frecarea anvelopelor cu privire la aripa de noroi și deteriorarea părților suspensiei și direcției.

carne de transmisie a mașinilor

1.3 Analiza modelelor de direcție cunoscute. Justificare

selectarea robilurilor

Volanul prin arborele său transmite un driver dezvoltat cu cuplu la mecanismul de direcție și îl transformă în rezistența întinderii pe o parte, iar forța de compresie pe cealaltă, care prin tracțiune laterală afectează butoanele de direcție ale trapezului de direcție . Acestea din urmă sunt fixate pe pinul pivolului și le transformă în unghiul dorit. Rotarea are loc în jurul axelor Squava.

Mecanismele de direcție sunt împărțite în mecanisme cu mișcare de ieșire rotativă și reciprocă. Mecanismele de direcție ale a trei tipuri sunt instalate pe autoturisme: "Rollerul de vierme", "piulița cu șurub cu bile circulante" - cu o mișcare de rotație la priza și "Gear-Rail" - cu rotativă și progresivă.

Mecanismul de direcție "Șurubul cu bile circulante" este destul de perfect, dar și cele mai scumpe toate mecanismele de direcție. În perechea șurubului acestor mecanisme, nu există nici o frecare de alunecare, ci frecarea de rulare. Piulița, fiind în același timp cu o cale ferată, este în a se angaja cu sectorul dințată. Având în vedere unghiul mic de rotație a sectorului, acest mecanism este ușor de implementat un raport alternativ cu o creștere a acestuia ca un unghi de rotație a volanului crește prin stabilirea sectorului la excentricitate sau prin utilizarea unei etape de angrenare variabilă. Eficiența ridicată, fiabilitatea, stabilitatea caracteristicilor la sarcini mari, rezistență ridicată la uzură, posibilitatea obținerii unui compus valetic a condus la aplicarea excepțională practică a acestor mecanisme pe mașini de clasă mari și superioare, parțial și clasa mijlocie.

La autoturisme de clase mici și deosebit de mici, se aplică mecanisme de direcție ale tipului de "role de vierme" și "Gear-Rail". Cu suspensia dependentă a roților din față, care se aplică în prezent numai pe vehicule de creștere ridicată și ridicată, este necesar un mecanism de direcție numai cu mișcarea de rotație la ieșire. În funcție de numărul copleșitor de indicatori, mecanismele tipului de "role de vierme" sunt inferioare mecanismului "Rake Gear" și datorită confortului de aspect pe vehiculele cu tracțiune față, cele mai recente mecanisme au fost exclusiv pe scară largă folosit.

Avantajele direcției tipului "Gear-Rail" sunt:

· Design ușor;

· Costuri mici de fabricație;

· Călătorie ușoară datorită eficienței ridicate;

· Eliminarea automată a golurilor între o șină dințată și unelte, precum și amortizarea uniformă;

· Posibilitatea de fixare a balamalei a traficului transversal lateral direct la rake de direcție;

· Servodirecție redusă și, ca rezultat, viteza sa mare;

· Volumul mic necesar pentru a instala această direcție (datorită tuturor vehiculelor cu roți din față fabricate în Europa și Japonia, se stabilește acest lucru).

· Lipsa pârghiei pendulului (inclusiv suporturile sale) și tracțiunea medie;

· Eficiență ridicată datorită frecării mici atât în \u200b\u200bmecanismul de direcție, cât și în acționarea volanului prin reducerea numărului de balamale.

Dezavantajele includ:

· Creșterea sensibilității la șocuri datorate frecării mici, eficienței inverse mari;

· Creșterea încărcăturii din partea laterală a sarcinii laterale;

· Creșterea sensibilității la fluctuațiile de direcție;

· Lungimea laterală limitată (când sunt articulați la capetele rack-ului de direcție);

· Dependența unghiului de rotație a roților din progresul căii ferate;

· Creșterea eforturilor în întregul control direcție datorită pieselor de prindere uneori prea scurte;

· Reducerea raportului de transfer cu o creștere a unghiului de rotație a roților, ca urmare a faptului că manevrarea în parcare necesită eforturi deosebite;

· Imposibilitatea utilizării acestei direcție a vehiculelor cu o suspensie de pe roți din față dependentă.

Cea mai răspândită utilizare a următoarelor tipuri de direcție Rush:

Tipul 1 - Locația laterală a uneltei (stânga sau dreapta în funcție de locația volanului) la montarea încărcăturilor laterale până la capetele șinei dințate;

Tipul 2 - Locația medie a treptei cu aceeași direcție de montare;

Tipul 3 - Locația laterală a treptei la atașarea tragerilor laterale la mijlocul șinei feroviare;

Tipul 4 - Opțiunea redusă economică: locația laterală a treptei atunci când fixați ambele unități laterale la un capăt al șinei dințate.

Designul controlului de tip 1 este cel mai simplu și mai necesar spațiu pentru plasarea sa. Deoarece balamalele de fixare a tragerii laterale sunt fixate la capetele șinei dințate. Rake-ul este încărcat, în principal efort axial. Eforturile radiale care depind de colțurile dintre tracțiunea laterală și axa șinelor sunt mici.

Aproape toate vehiculele cu tracțiune față cu locația transversală a pârghiilor rotative a motorului de trapeziu de direcție sunt direcționate înapoi. Dacă, datorită modificării înălțimii balamalelor exterioare și interne ale încărcăturii laterale, panta necesară atunci când se deplasează pe turn nu este atinsă, atunci, atât în \u200b\u200btimpul comprimării, cât și în timpul cuplajului, convergența devine negativă. Prevenirea unei modificări nedorite în concentrație este posibilă la mașină, în care mecanismul de direcție este amplasat scăzut, iar tracțiunea laterală este puțin mai lungă decât pârghiile de suspensie transversale inferioare. Un caz mai favorabil este locația frontală a trapezului de direcție, care este aproape realizabilă numai pentru mașinile clasice de aspect. În acest caz, pârghiile rotative ale trapezului de direcție trebuie să fie implementate în exterior, balamalele laterale exterioare sunt profund în roți, tracțiunea laterală poate fi efectuată mai mult.

Tipul 2 Rush Direcție, în care uneltele sunt instalate în planul mijlociu al mașinii, se aplică numai pe autoturisme cu o locație medie sau din spate, deoarece locația medie a motorului implică o astfel de deficiență ca un volum mare necesar pentru direcție datorită directivei Aveți nevoie de un arbore de direcție.

Dacă mecanismul de direcție trebuie să fie relativ ridicat, atunci când utilizați suspensia MacPherson, partea laterală a părții laterale până la mijlocul șinei feroviare este inevitabilă. Diagrama care ilustrează fundația selecției laterală a suspensiei MacPherson este prezentată în figura 1. În astfel de cazuri, balamalele interne ale acestor împingări sunt atașate în planul mijlociu al mașinii direct la rake sau elementul asociat cu acesta. În același timp, proiectarea mecanismului de direcție ar trebui să împiedice răsucirea rackului dințată care afectează-o de momente. Acest lucru face ca cerințele speciale pentru ghidurile feroviare și leashes, deoarece cu lacune prea mici în ele direcția va fi foarte dificilă (datorită frecării ridicate), cu lovituri prea mari. Dacă secțiunea transversală a rack-ului dințat nu este rotundă și în formă de Y, atunci măsurile suplimentare pentru a împiedica rackeerarea șinei în jurul axei longitudinal nu pot fi furnizate.

Smochin. 1. Determinarea lungimii laterale a tracțiunii.

Direcția de direcție de tip 4, care este instalată pe autoturismele de pasageri din Volkswagen, are ușurință și ieftină în fabricație. Dezavantajele includ sarcini crescute de părți individuale și posibila reducere a rigidității.

Pentru a preveni cuplul de îndoire al deformării / răsucirii, șinele de transmisie are un diametru relativ mare - 26 mm.

În practică, alegerea unui tip de direcție a rolei este făcută din considerente layout. În cazul nostru, din cauza lipsei de spațiu pentru a găzdui mecanismul de conducere, se iau aranjamentul superior al mecanismului de direcție. Aceasta determină utilizarea tipurilor de direcție de 3.4. Pentru a asigura rezistența și rigiditatea structurii, aranjamentul superior al mecanismului de direcție este acceptat în cele din urmă și de tipul de direcție 3.

Ar trebui să fie recunoscut că un astfel de aspect al direcției nu este cel mai de succes. Aranjamentul ridicat al mecanismului de conducere determină respectarea mai mare datorită deformării rafturilor de depreciere. În acest caz, roata exterioară începe spre colapsul pozitiv, interiorul - spre negativ. Ca rezultat, roțile sunt înclinate suplimentar în direcția în care se străduiesc deja să înclină forțele laterale atunci când conduc la o întoarcere.

Calculul cinematic al unității de direcție.

Calculul cinematic este de a determina unghiurile de rotație a roților acționate, găsind numerele de transfer ale mecanismului de direcție, unitatea și controlul în ansamblu, alegerea parametrilor trapezului de direcție, precum și în coordonarea cinematicii direcția și suspendarea.

1.4 Determinarea parametrilor trapezului de direcție

Inițial, se calculează unghiul mediu maxim de rotație al roților controlate pentru a deplasa mașina cu o rază minimă. Conform circuitului prezentat în figura 2.

(1)

(1)

Smochin. 2. Întoarcerea mașinii cu roți absolut rigide.

Smochin. 3. Acoperirea unei mașini cu roți pietate.

Pentru ca roțile grele controlate să se rostogolească când se rotesc fără alunecare, centrul de rotație instant trebuie să se situeze la intersecția axelor de rotație a tuturor roților. În acest caz, QH-ul exterior și cel intern QHV al unghiurilor de rotație a roților sunt asociate cu dependența:

![]() (2)

(2)

unde L 0 este distanța dintre punctele de intersecție ale axelor pivotului cu suprafața de susținere. Deoarece aceste puncte coincid practic pentru vehiculele cu tracțiune față cu centre de contact cu rotile cu scump (care se datorează umărului mic al run-ini și unghiului longitudinal al înclinării pivotului),

Furnizați o astfel de dependență este posibilă numai cu ajutorul unei scheme de unitate cinematografică destul de complexă, totuși, trapezul de direcție vă permite să vă apropiați mai mult posibil.

Datorită anvelopelor din direcția laterală a roții sub acțiunea forțelor laterale rulează cu o injecție. Circuitul de rotație al mașinii cu pinswall-uri este prezentat în fig. 3. Pentru anvelopa foarte elastică, trapezul se apropie de dreptunghi pentru a crește eficiența roții exterioare și mai încărcate. Pe unele mașini, trapezul este proiectat în așa fel încât, la unghiul de rotație "10 roți rămân aproximativ paralele. Dar, în unghiuri mari de rotație a roților, colțurile reale ale rândului ajunge la curba unghiurilor necesare de către Akkerman. Datorită acestui fapt, uzura anvelopei în timpul parcului de parcare și de întoarcere.

Selectarea parametrilor trapezului începe cu determinarea unghiului de înclinare a pârghiilor laterale ale trapezului. În prezent, acest unghi este de obicei selectat pe baza experienței proiectării modelelor precedente.

Pentru direcția proiectată, acceptăm L \u003d 84,19 0.

Apoi, lungimea pârghiei de rotire a trapezului este determinată. Această lungime este posibilă mai mare în condițiile de aspect. O creștere a lungimii pârghiei pivotante reduce eforturile în vigoare în controlul directorului, ca rezultat, crește durabilitatea și fiabilitatea direcției, precum și reducerea respectării acesteia.

În cazul nostru, lungimea pârghiei rotative este adoptată egală cu 135,5 mm.

Evident, cu o creștere a lungimii pârghiei rotative, cursa șinei este în creștere, necesară pentru a obține un unghi maxim dat de rotație a roților controlate.

Cursa necesară a șinei este determinată de metoda grafică sau prin calea calculată. De asemenea, graficul sau decontarea înseamnă că cinematica trapezului de direcție este determinată.

Smochin. 4. Dependența unghiului de mijloc al rotației roților controlate de la calea ferată

În fig. 4 prezintă un grafic al dependenței unghiului de mijloc al rotației roților de la calea ferată. Datele pentru construirea programului sunt obținute utilizând programul WKFB5M1, care este utilizat în departamentul de layout general și departamentul de șasiu, iar DTR Dist distrage atenția pentru calcularea cinematicii MacPhersonului și a controlului rolei. Potrivit graficului, determinăm că pentru a asigura unghiul de rotație a roților Q \u003d 34,32 0, cursa șinei este necesară într-o direcție egală cu 75,5 mm. Cursa totală a șinei L \u003d 151 mm.

În fig. 5 prezintă dependența diferenței în unghiurile de rotație a roților exterioare și interioare în funcția unghiului roții interioare. Iată, de asemenea, curba calculată pe Akkerman Schimbarea dorită a diferenței de unghiuri de rotație a roților.

Un indicator care servește la estimarea cinematicii unității de direcție este diferența de unghiuri de rotație a roților la un unghi de rotație a roții interioare, egal cu 20 0:

1.5 Transmiterea direcției

Raportul general de transfer cinematic al direcției, determinat de rapoartele de transmisie al mecanismului U R.M. și conduceți u r.p. În mod egal, atitudinea unghiului complet de rotație a volanului la colțul rotației roților de la oprire până la oprire:

![]() (5)

(5)

Smochin. 5. Dependența diferenței în unghiurile de rotație a roților din unghiul de rotație a roții interioare:

1-calculat raportat ackerman

2-Pentru mașina proiectată

Pentru autoturismele cu control mecanic Q R.K. Max \u003d 1080 0 ... 1440 0 (3 ... 4 Cifra de afaceri a volanului), cu un amplificator Q rk. Max \u003d 720 0 ... 1080 0 (2 ... 3 Cifra de afaceri a volanului).

În mod tipic, numărul de rotații ale volanului este determinat în cadrul acestor limite în funcție de rezultatele calculului treptei de viteze. În cazul nostru, calculele au arătat numărul optim de rotații, egal cu 3,6 (1296 0).

Apoi, raportul tour angrenaj este:

![]() (6)

(6)

Se știe că

![]() (7)

(7)

De la mecanismul de direcție cu un raport de transmisie permanentă, U R.M. În mod constant pentru orice colț al volanului:

![]()

Raportul de transmisie al acționării de direcție nu este o constantă de magnitudine și scade cu o creștere a unghiului de rotație a volanului, care afectează în mod negativ un efort pe volanul volanului într-o parcare.

Dependența raportului de transfer cinematic al direcției proiectate este prezentată în Fig.6

Smochin. 6. Dependența raportului de transmisie a direcției de la unghiul de rotație al volanului.

Există două abordări pentru coordonarea cinematicii suspensiei și a conducerii. Conform primului, cu trecerea abandonului și a compresiei, suspensia nu trebuie rotită de roțile controlate; Potrivit celui de-al doilea, mai perfect, designerul stabilește în mod deliberat legea de schimbare a convergenței roții cu curse de suspendare pentru a îmbunătăți controlul mașinii și pentru a reduce uzura anvelopelor. Conform recomandărilor lui Porsche, care sunt utilizate pe o vază în design, alinierea roților ar trebui să crească cu cursul abaginerii și scăderea cu comprimarea suspensiei. Rata de schimbare a convergenței ar trebui să fie de 3-4 minute pe suspendare centimetru.

Această lucrare este efectuată de specialiștii departamentului general de layout și de sinteza cinematică a suspensiei și a direcției, ca rezultat al căruia sunt determinate coordonatele punctelor cinematice caracteristice.

1.7 Calculul parametrilor de angrenare ai mecanismului "Rake Gear"

Calculul parametrilor de viteze al transferului de viteze are o serie de caracteristici. Deoarece această transmisie este viteza redusă, precum și ilegale, atunci cerințele speciale pentru dinții de viteze sunt prezentate la profilul de viteze și de șină.

Datele inițiale pentru calcule:

1. Modulul pentru nomograme, de obicei de la un rând standard (1,75; 1,9; 2.0; ...) în funcție de calea ferată și de numărul de roți de direcție se rotește: m 1 \u003d 1.9

2. Numărul de unelte Z 1. De asemenea selectate de NOMOGRAME. Pentru mecanismele de direcție Rush, de obicei se află în decurs de 6 ... 9. z 1 \u003d 7

3. Unghiul circuitului original A i.sh. \u003d 20 0.

4. Unghiul axei de înclinare a arborelui de transmisie la axa longitudinală a șinei D \u003d 0 0.

5. Unghiul de înclinare a dintelui de viteză b.

Cea mai mică alunecare și, prin urmare, cea mai mare eficiență este furnizată la b \u003d 0 0. În același timp, sarcinile axiale nu funcționează la rulmenții arborelui arborelui de transmisie.

Angajamentul de mare viteză este acceptat dacă este necesar, precum și pentru mecanisme cu un raport de transmisie variabilă - pentru a asigura o funcționare ușoară.

Luați B \u003d 15 0 50.

6. Distanța interioară a. Acesta este de obicei acceptat ca fiind minim posibil prin condițiile de rezistență, care asigură compactitatea designului, reduce greutatea mecanismului de direcție și oferă un aspect bun. A \u003d 14,5 mm

7. Diametrul șinelor d. Pentru a asigura rezistența mecanismului datorită lungimii dintelui, acceptăm D \u003d 26 mm.

8. Cursa Riki L p \u003d 151 mm.

9. Coeficientul de spațiu radial cu 1 \u003d 0,25 mm.

10. Coeficientul capului dinților de scule pentru generarea de viteze

11. Coeficientul decalajului radial al șinei de la 2 \u003d 0,25 mm.

12. Coeficientul capului dinților de scule pentru

Calcularea parametrilor de viteze:

1. Coeficientul de deplasare a circuitului original este minim (determinat din starea suprapunerii maximului de profil)

2. Diametrul minim al picioarelor dintelui.

3. Diametrul cercului principal

(10)

(10)

4. Diametrul cercului inițial

![]() (11)

(11)

5. Coeficientul înălțimii capului dintelui

![]() (12)

(12)

6. Unghi de logodna (colț final) din fabricație

7. Coeficientul de deplasare maxim al circuitului inițial X 1 max este determinat din condiția ca grosimea capului dintească să fie de 0,4 metri 1. Pentru a calcula, diametrul cercului capului dintelui d a 1 este necesar. Calculul preliminar al diametrului capului dinților este realizat prin formula:

(Vezi figura 7.) (14)

(Vezi figura 7.) (14)

Unghiul Un SK este luat egal cu 50 0 și apoi ajustat prin metoda de operare conform formulei:

![]() (15)

(15)

unde  - modificarea unghiului unui SK (bucuros);

- modificarea unghiului unui SK (bucuros);

![]() (17)

(17)

O precizie suficientă în calcularea unui SK se realizează după 4 operațiuni

Atunci ![]()

![]() (18)

(18)

8. Coeficientul de deplasare a circuitului original X1 este selectat în X 1 min 9. Diametrul cercului capului dintele de viteze D A 1 cu X 1 selectat: d a 1 \u003d 2M 1 (H * 01 + x 1) + D 01 \u003d 19,87mm (19) 10. Diametrul picioarelor cercului dintele de viteze 11. Diametrul picioarelor cercului activ al dintelui angrenajului D N 1 este calculat în funcție de semnul: d n 1 \u003d d B 1 la b £ f (21) unde h * A2 - Coeficientul capului dinților Rijka d n 1 \u003d 13,155 mm Hex înălțime de unelte 12. Unghiul unui SK cu coeficientul de contur sursă primită X 1: 13. Suprapunerea proporțională în ECOM E A se calculează în funcție de: (27) la<Ф unde A \u003d A-R Na 2 -0,5D B 1 Cosa WT este distanța dintre linia activă a capului dintelui de șină și cercul principal; r Na 2 - Distanța de la axa șinei la linia activă a capului dintelui 14. Suprapunerea axială în secțiunea de capăt unde b 2 - lățimea medie a rasei dinților 15. Modulul forestier. 16. Gapul radial al treptei C 1 \u003d m n C 1 * \u003d 0,475 mm (30) 17. Pasul principal P b \u003d pm n cosa 01 \u003d 5,609 mm (31) 18. Coeficientul de deplasare a circuitului original în secțiunea de capăt x F1 \u003d x N1 × cosb 1 \u003d 0,981 (32) 19. Grosimea dinților pe cercul principal din secțiunea de capăt S bt1 \u003d (2 x 1 tga 0 + 0.5p) cosa wt m t + d b1 × inva wt \u003d 4,488210mm (33) iNV A WT \u003d TGA WT -A WT / 180 \u003d 0,01659 (34) 20. Grosimea capului dinților de viteză Diametrul de contact al vitezei la capătul șinei cu d a 1-d y\u003e 0 la d a 1-d y £ f d a 1 \u003d d y În cazul în care R Na2 este distanța de la axa șinei la linia activă a capului dintelui 21. Numărul măsurat de dinți de viteze rotunjit într-o latură mai mică, unde B B \u003d Arcsin (Cosa 0 × SINB 01) este un unghi de înclinare a dintelui pe cercul principal; P l \u003d pm n cosa 01 - pasul principal 22. Lungimea normală totală W \u003d (Z "-1) P B + S BT1 COSB B \u003d 9,95mm (38) 23. Lățimea minimă a vitezei active 1.8 Calcularea parametrilor rafturilor 1. Placi de țiglă b 02 \u003d D-B 01 \u003d -15 0 50 "(40) 2. RIIK cap de dinți fatiff h * A2 \u003d H * AP01-C * 2 \u003d 1,25 (41) 3. Distanța razei radiații C 2 \u003d m n c * 2 \u003d 0,475 (42) 4. Distanța de la axa șinei la linia de mijloc a dintelui r2 \u003d A-0,5D 01-MN x 1 \u003d 5,65 mm (43) 5. Distanța de la axa șinei la piciorul dintelui r F2 \u003d R2-MN n H * AP02 \u003d 4,09 mm (44) 6. Distanța de la axa șinei la linia activă a capului dintelui r Na2 \u003d R2 + M n H * AP01 -MN C C * 2 \u003d 8,025mm (45) 7. Distanța de la axa RIIki la capul dintelui dinte r A 2 \u003d R Na 2 + 0,1 \u003d 8,125 (46) 8. Lățimea medie a dinților Reiki 9. Distanța de la axa șinei la linia activă a picioarelor dintelui r N2 \u003d A-0,5D A1 COS (un SK -A WT) \u003d 5,78 mm (48) 10. Înălțimea capului dinților h A2 \u003d R A2 -R2 \u003d 2,475 mm (49) 11. Picioare de înălțime Rake dinte h F2 \u003d R2-R F2 \u003d 1,558mm (50) 12. Înălțimea dinților Reiki h 2 \u003d H A 2 - H F 2 \u003d 4,033 mm (51) 13. Pasul de torță 14. Grosimea grebiei dinților la picior S Fn2 \u003d 2 (R2 - R F2) TGA 0 + 0.5PM N \u003d 4,119 mm (53) 15. Lățimea depresiei la picior S EF2 \u003d PM N - S FN2 \u003d 1,85 mm (54) 16. Grosimea capului dinților RIIK S AN2 \u003d 0,5 PM N- (R Na2 + 0,1- R2) 2TGA 0 \u003d 1,183 mm (55) 17. Raza de jos a dintelui paletei P F2 \u003d 0,5 S EF2 × Tg (45 0 + 0.5D 0) \u003d 1,32 mm (56) 18. Numărul minim de dinți Z 2 min: unde l p este accidentul feroviarului Pierderea lungimii (diferența dintre angrenarea comună și cursa șinei) (58); l 1 \u003d A-R A2 (60) 19. Diametrul rolei de măsurare teoretice până la existența D 1 \u003d 4,5 mm 20. Dimensiunea măsurată de la marginea șinei 21. Diametrul măsurat de pe axa rafturilor 22. Diametrul măsurat la capul dinților 23. Diametrul măsurat la piciorul dintelui Parametrii șasiului depind de tipul de corp, de locația motorului și cu cutia de viteze, distribuția în masă a mașinii și dimensiunile sale exterioare. La rândul său, circuitul și designul directivei depind atât de parametrii mașinii ca un întreg cât și de deciziile luate în conformitate cu schema și de proiectarea altor elemente de șasiu și de conducere. Circuitul și proiectarea direcției sunt determinate în stadiile incipiente ale designului auto. Baza de selectare a metodei de control și a structurii de direcție Direcția mașinii VAZ-2110 este formată dintr-un mecanism de direcție al unui tip de rack și unitate de direcție. Designul prezentat în partea grafică a acestui proiect de diplomă este mecanismul de direcție cu robii cu adunarea de tracțiune, precum și desenele de lucru ale părților sale. Mecanismele de direcție Rush sunt mai frecvente, deoarece au o masă mică, o eficiență ridicată și o rigiditate crescută, bine combinată cu amplificatoare hidraulice, care au cauzat utilizarea lor pe autoturisme cu locația motorului frontal, de exemplu, pe VAZ-2110, direcția Este utilizat datorită acestui model de mașină are sarcina maximă pe axa controlată la 24 kN. Circuitul de control al mașinii din mașina VAZ-2110 este prezentat în Fig.8. In aceasta poza: 1 - cap de vârf; 2 - balamale cu bile; 3 - pârghii pivotante; 5 - tracțiune tubulară; 6 - tracțiune orizontală; 8 - tracțiune de fixare; 12 - Placa de conectare; 13 - Placa de blocare; 14 - Balamale din cauciuc; 15 - inele de etanșare; 16 mânecă; 17 - Rake; 18 - Carter; 19 - clemă; 20 - Cuplarea elastică; 21 - tracțiune de direcție; 22 - Element de amortizare; 23 - volan; Rulmenți radiali de 24 de bile; 26 - Coloana de direcție; 27 - suport; 28 - capac de protecție; 29 - rulmenți cu role; 30 de unelte de antrenare; 31 - rulment cu bile; 32 - inel de oprire; 33 - Șaibă de protecție; 34 - inele de etanșare; 35 - piuliță; 36 - Boot; 37 - inel de cauciuc; 38 - inel de oprire; 39 - accentul metalic-ceramic; 40 - primăvară; 44 - piuliță. Figura 9 prezintă mecanismul de direcție al tipului de rang cu ansamblul de tracțiune. Acest design include: 1 - Capac de protecție; 2 - mecanism de direcție; Mecanism de direcție cu 3 - Rake; 4 trepte de antrenare; 5 - tracțiune de direcție; 6 - manșon distanțier, restricționând șinele; Șurubul de fixare a șuruburilor, strâns cu momente de 7,8 ± 0,8 kgf × m și le-a corupt prin reducerea marginilor plăcii de blocare pe marginea șuruburilor; 8 - placă de conectare; 9 - manșon încăpățânat; 10 - Sprijinul mecanismului de direcție, strâns adiacent cazului; 11 - manșonul de susținere al lui Reiki; 12 - un caz de protecție stabilit astfel încât capătul drept să fie la o distanță de 28,5 -0,5 mm de la capătul țevii și fixat prin cleme; 13 - clemă; 14 - inel de inel încăpățânat, restricționând rafturi; 15 - Reiki stop inel de etanșare; 16 - piuliță; 17 - Reiki Stop; 18 - rulmenți rulouri; 19 - rulment cu bile; Șurubul de instalare primește o sarcină când este expusă la puterea radială f r \u003d 985 Hi F L 1 \u003d 1817,6 H. Material: · Șurub de instalare GD - Zi Al 4 · Cdal 98 cu 3 bucșă Lungimea firului de transport 5 mm. Ventaj de contact Material pentru toate transmiterea efortului de piese, cum ar fi pârghiile de direcție, pârghiile pivotante, articulațiile transversale, îmbinările cu bile etc., trebuie să aibă o alungire relativă suficient de mare. La supraîncărcarea, aceste părți ar trebui să fie placabile pentru a se deforma, dar nu pentru a se prăbuși. Detalii fabricate din material cu alungire relativ scăzută, de exemplu, din fontă sau aluminiu, ar trebui să fie mai groase în consecință. Când direcția este blocată, în timpul distrugerii sau slăbirii oricăreia dintre părțile sale, mașina devine necorespunzătoare, iar accidentul este aproape inevitabil. De aceea, fiabilitatea tuturor detaliilor joacă un rol important. 6. Ilarionalov V.A., Morin N.M., Sergeev N.m. Teoria și designul mașinii. M.: Inginerie mecanică, 1972 7. LOGINOV M.I. Mașina de direcție. M.: Inginerie mecanică, 1972 8. Lukin P.P., GAPARDANTZ G.A., RODIONOV V.F. Construcția și calcularea mașinii. M.: Inginerie mecanică, 1984 9. Protecția muncii în ingineria mecanică. M.: Inginerie mecanică, 1983 10. Protecția muncii în personalul transportului rutier. M.: Transport, 1985 11. Raimple Y. Șasiu auto. M.: Inginerie mecanică, 1987 12. Ceaikovsky i.p., Solomatin P.A. Mașina de direcție. M. Inginerie mecanică, 1987 După cum sa menționat mai sus, direcția cu amplificatorul este un sistem elementar de control automat cu feedback rigid. Cu o combinație nefavorabilă de parametri, sistemul de acest tip poate fi instabil în acest caz instabilitatea sistemului este exprimată în auto-oscilațiile roților controlate. Astfel de oscilații au fost observate pe unele eșantioane experimentale de mașini domestice. Sarcina calculului dinamic este de a găsi condițiile în care se pot produce auto-oscilațiile dacă toți parametrii necesari sunt cunoscuți sau dezvăluie ce parametri trebuie modificați pentru a opri auto-oscilațiile pe eșantionul experimental dacă sunt observate. Anterior ia în considerare esența fizică a procesului de oscilație a roților controlate. Reveniți la schema de amplificare prezentată în fig. 1. Amplificatorul poate fi inclus ca șofer atunci când se aplică un efort pe volan și roțile controlate de șocurile de pe șosea. Ca experimente arată, astfel de oscilații pot apărea în timpul mișcării liniare a mașinii la viteză mare, pe se aprinde atunci când conduceți la viteză mică, precum și atunci când rotiți roțile în poziție. Luați în considerare primul caz. Când roata controlată este rotită din călătoria de pe șosea sau din alt motiv, corpul dozatorului va începe să se deplaseze în raport cu bobina și, de îndată ce decalajul δ 1 este eliminat, lichidul va începe să curgă în cavitatea cilindrului de putere. Volanul și servodirecția este considerată a fi presiune fixă \u200b\u200bîn cavitatea A va crește și împiedica continuarea rotației. Datorită elasticității furtunurilor de cauciuc ale sistemului hidraulic și elasticitatea conexiunilor mecanice pentru a umple cavitatea un lichid (pentru a crea o presiune de lucru), este necesar un anumit timp în timpul căruia roțile controlate vor avea timp să se întoarcă la un anumit unghi. Sub acțiunea presiunii în cavitatea roților va începe să se rotească la cealaltă parte până când bobina are poziția neutră. Apoi presiunea scade. Puterea inerției, precum și presiunea reziduală în cavitate și rotiți roțile controlate din poziția neutră spre dreapta și ciclul se repetă din cavitatea dreaptă. Acest proces este descris în fig. 33, A și B. Unghiul θ 0 corespunde acestei rotații a roților controlate, în care forța transmisă de unitatea de direcție atinge valoarea necesară pentru a muta bobina. În fig. 33, este afișată dependența P \u003d F (θ), construită prin curbă. 33, A și B. Deoarece cursa tijei poate fi considerată o funcție liniară a unghiului de rotație (datorită micului unghiului θ max), graficul (fig.33, c) poate fi considerat ca o diagramă indicatoare a amplificatorului cilindrului de alimentare . Zona diagramei indicator determină lucrările petrecute de amplificator pentru a rula roțile controlate. Trebuie remarcat faptul că procesul descris poate fi observat numai dacă volanul rămâne staționar când roțile de direcție sunt oscilații. Dacă volanul se rotește, amplificatorul nu pornește. De exemplu, amplificatoarele cu șoferii distribuitorilor din deplasarea unghiulară a părții superioare a arborelui de direcție față de partea inferioară au de obicei această proprietate și nu provoacă auto-oscilps La rotirea roților controlate sau când mașina se deplasează la o viteză mică, oscilațiile cauzate de amplificator diferă în natură de la presiunea luată în considerare în timpul unor astfel de oscilații, crește numai într-o singură cavitate. Diagrama indicatorului pentru acest caz este prezentată în fig. 33, G. Astfel de oscilații pot fi explicate după cum urmează. Dacă în momentul respectivului rotația roților la unghi θ r, întârziați volanul, apoi roțile controlate (sub acțiunea inerției și presiunii reziduale pentru putere în cilindrul de alimentare) vor continua să se deplaseze și vor deveni la unghi θ R + θ max. Presiunea din cilindrul de putere va cădea la 0, deoarece bobina va fi într-o poziție corespunzătoare rotației roților la unghiul θ r. După aceasta, puterea elasticității anvelopei va începe rotirea roții controlate în roți în direcția opusă. Când roata se întoarce la unghiul θ R, amplificatorul se va aprinde. Presiunea din sistem va începe să crească nu imediat, dar după un timp, pentru care roata controlată se poate întoarce la unghiul θ R -θ max. Rotiți spre stânga în acest moment se va opri, deoarece cilindrul de alimentare va intra în muncă, iar ciclul va fi repetat mai întâi. În mod obișnuit, activitatea amplificatorului, determinată de zona de diagrame indicatoare, este nesemnificativă în comparație cu munca de frecare în compușii de grămadă, de direcție și cauciuc, iar auto-oscilațiile nu sunt posibile. Atunci când zona de diagrame a indicatorului este mare, iar lucrarea sunt determinate, comparabile cu munca de frecare, oscilațiile nefericite sunt probabile. Un astfel de caz este investigat mai jos. Pentru a găsi condițiile de stabilitate ale sistemului, avem limitări pentru aceasta: Ipotezele admise rămase sunt negociate în timpul prezentării. Mai jos sunt stabilitatea direcției cu motoare hidraulice montate pentru două opțiuni posibile: cu feedback lung și scurt. Schema structurală și calculată a primei opțiuni este prezentată în fig. 34 și 35 de linii solide, al doilea bar. La prima variantă de realizare, feedbackul acționează asupra distribuitorului după ce cilindrul de alimentare a rotit roțile controlate. Cu un al doilea exemplu de realizare, carcasa dozatorului se mișcă, oprirea amplificatorului, simultan cu fluxul cilindrului de alimentare. În primul rând, luați în considerare fiecare element al unei diagrame cu feedback lung. Geantă de direcție (pe schema structurală nu este prezentată). Rotiți volanul pe un unghi mic A cauzează o forță t c într-o tragere longitudinală T c \u003d C 1 (αi r.m L C - x 1), (26) unde C1 este rigiditatea arborelui de direcție și a puterii longitudinale de mai jos; L C - lungimea grăsimii; X 1 - Mutarea bobinei. Distribuitor. Pentru a conduce controlul comutatorului, valoarea de intrare este t C, ieșirea este offsetul bobinei X1. Ecuația de antrenare, luând în considerare feedback-ul la unghiul de rotație a roților controlate θ și prin presiune în sistem P, are următoarea formă la T C\u003e T N: unde k O.S - coeficientul de forță de feedback la colțul rotației roților controlate; C N - rigiditatea izvoarelor de centrare. Distribuitor. Oscilațiile cauzate de amplificatorul mașinii în mișcare sunt asociate cu incluziunea alternativă a celui, apoi cu alte cavități ale cilindrului de putere. Ecuația distribuitorului în acest caz are forma unde Q este cantitatea de fluid care intră în conductele cilindrului de putere; x 1 -θl s k O.s \u003d Δx - Schimbarea bobinei în carcasă. Funcția F (Δx) este neliniară și depinde de proiectarea bobinei de distribuitor și de performanța pompei. În cazul general, cu o anumită caracteristică a pompei și a designului distribuitorului, cantitatea de lichid Q care intră în cilindrul de alimentare depinde atât de Δxul bobului, cât și de diferența de presiune Δp la intrarea la intrare distribuitor și ieșire de la acesta. Distribuitorii de amplificator sunt proiectați astfel încât, pe de o parte, cu toleranțe tehnologice relativ mari pe dimensiuni liniare, au o presiune minimă în sistem cu o poziție neutră a bobinei și pe cealaltă, viteza minimă a bobinei de a aduce amplificatorul în acțiune. Ca rezultat, distribuitorul spoil-ului amplificatorului în funcție de caracteristic Q \u003d F (Δx, Δp) este aproape de supapă, adică valoarea Q nu depinde de presiunea Δp și este doar o funcție de deplasare a bobinei. Luând în considerare direcția cilindrului de putere, va arăta ca, așa cum se arată în fig. 36, a. Această caracteristică este caracteristică legăturilor releului de sisteme automate de control. Linearizarea acestor funcții a fost efectuată în conformitate cu metoda liniarizării armonice. Ca rezultat, primim pentru prima schemă (figura 36, \u200b\u200ba) unde Δx 0 este schimbarea bobinei în carcasă la care începe creșterea ascuțită a presiunii; Q 0 - cantitatea de fluid care intră în linia de presiune la clemele de lucru suprapuse; A - Cursa maximă a bobinei în carcasă, determinată de amplitudinea oscilațiilor roților controlate. Conducte. Presiunea din sistem este determinată de cantitatea introdusă în linia de presiune a lichidului și elasticitatea autostrăzii: unde X2 este cursa pistonului cilindrului de putere, direcția pozitivă spre presiunea presiunii; C 2 - rigiditatea vrac a sistemului hidraulic; c r \u003d dp / dv g (v r \u003d volumul sistemului hidraulic al autostrăzii de presiune). Cilindru de putere. La rândul său, cursa cilindrului de rezistență este determinată de unghiul de rotație a roților acționate și deformarea părții de comunicare a cilindrului de alimentare cu roți controlate și punctul suportului unde L2 este umărul efortului cilindrului de putere în raport cu axele roților pivotului; C2 - Rigiditatea fixării cilindrului de alimentare, prezentată tijei cilindrului de alimentare. Roți controlate. Ecuația de rotație a roților controlate față de pusher are cea de-a doua ordine și, în general, este neliniară. Având în vedere că oscilațiile roților controlate apar cu amplitudini relativ mici (până la 3-4 °), se poate presupune că momentele de stabilizare cauzate de elasticitatea cauciucului și a pantei împăratului sunt proporționale cu primul grad de grad de Unghiul de rotație a roților controlate și frecare în sistem depinde de primul grad al colțului vitezele de rotație ale roților. Ecuația într-o formă liniarizată arată astfel: unde j este momentul inerției roților și pieselor controlate, relativ relativ relativ la axele unui rege. G este un coeficient care caracterizează pierderile de frecare într-o unitate a volanului, un sistem hidraulic și în anvelopele roților; N este un coeficient care caracterizează efectul unui moment de stabilizare care rezultă din anvelopele de înclinare și elasticitatea cauciucului de pneu. Rigiditatea unității de direcție în ecuație nu este luată în considerare, deoarece se crede că oscilațiile sunt mici și apar în intervalul de unghiuri în care carcasa bobinei se deplasează la o distanță mai mică decât turnul complet sau egal la ea. Piesa de fl 2 P determină valoarea momentului creat de cilindrul de alimentare în raport cu pivota și produsul F RADI L E K O.С P este forța de reacție din partea feedback-ului cu valoarea momentului de stabilizare. Influența momentului creat de izvoarele centrale poate fi neglijată datorită micului său în comparație cu stabilizarea. Astfel, în plus față de ipotezele de mai sus, următoarele restricții sunt suprapuse în sistem: Circuitul de control al directorului considerat cu un amplificator hidraulic este descris de sistemul a șapte ecuații (26) - (32). Studiul stabilității sistemului a fost efectuat utilizând un criteriu algebric Raus Gurvitsa.. Pentru aceasta, sunt produse mai multe transformări. Se constată ecuația caracteristică a sistemului și stabilitatea acesteia, care este determinată de următoarea inegalitate: Din inegalitate (33) rezultă că la o oscilații \u003cΔx 0 nu sunt posibile, deoarece membrul negativ al inegalității este 0. Amplitudinea mișcării bobinei în carcasă la o amplitudine permanentă dată a oscilațiilor roților controlate θ max este din următoarea relație: Dacă, cu un unghi θ max, presiunea p \u003d P-max, apoi mișcarea A depinde de raportul dintre etanșeitatea arcurilor de centrare și de împingătorul longitudinal CN / C 1, zona plugerului reactiv F RE Re, Forța de compresie preliminară a izvoarelor centrale t N și coeficientul de sistem K. Cu cât este mai mare raportul C n / C 1 și zona elementelor de jet, cu atât este mai probabil că valoarea A va fi mai mică decât valoarea Δx 0, iar auto-oscilațiile sunt imposibile. Cu toate acestea, această cale de eliminare a auto-oscilațiilor nu este întotdeauna posibilă, ca o creștere a rigidității izvoarelor de centrare și a dimensiunii elementelor de jet, creșterea forței pe volan, afectează controlul mașinii și Reducerea durității puterii longitudinale poate contribui la apariția vibrațiilor tip Shimmi. În patru dintre cele cinci membri pozitivi ai inegalității (33), acesta include un factor în parametrul tijei, caracterizând frecare în direcție, anvelopele de cauciuc și amortizarea datorată fluxurilor fluide în amplificator. În mod tipic, constructorul este dificil de exprimat acest parametru. Ca fabrică într-un termen negativ, debitul fluidului q 0 și coeficientul de feedback K O.S. Cu o scădere a valorilor lor, tendința de auto-oscilație scade. Valoarea Q0 este aproape de performanța pompei. Deci, pentru a elimina auto-oscilarea cauzată de amplificator în timpul mișcării mașinii, este necesar: Dacă aceste metode nu pot fi eliminate prin auto-oscilații, atunci este necesar să se modifice aspectul layout sau să introduceți un amortizor special de oscilație (amortizor de frecare lichid sau uscat) în sistemul de direcție cu un amplificator. Luați în considerare o altă opțiune posibilă pentru a pune un amplificator cu mașina cu o înclinație mai mică la excitația auto-oscilațiilor. Acesta diferă de feedback-ul anterior mai scurt (vezi linia de bare din figura 34 și 35). Ecuațiile de distribuție și conducerea la ea diferă de ecuațiile corespunzătoare ale schemei anterioare. Ecuația de antrenare cu distribuitorul este vizualizată la T C\u003e T N: 2 ecuația distribuitorului unde i este un raport de transfer cinematic între mișcarea bobinei distribuitorului și mișcarea corespunzătoare a cilindrului de tulpină. Un studiu similar al noului sistem de ecuații duce la următoarea condiție pentru absența auto-oscilațiilor într-un sistem de feedback scurt. Inegalitatea rezultată diferă de inegalitate (33) o valoare crescută a membrilor pozitivi. Ca urmare, toți termenii pozitivi sunt mai negativi cu valorile reale ale parametrilor incluși în ele, astfel încât sistemul cu un feedback scurt este aproape întotdeauna stabil. Fricțiunea în sistem caracterizată prin parametrul R poate fi redusă la zero, deoarece al patrulea membru pozitiv al inegalității nu conține acest parametru. În fig. 37 Curbele dependenței valorilor de frecare necesare oscilațiilor deșeurilor din sistem (parametrul d) privind performanța pompei calculate prin formulele (33) și (37) sunt prezentate. Zona de stabilitate pentru fiecare amplificatoare este între axa ordonată și curba corespunzătoare. La calcularea amplitudinii oscilațiilor bobinei în caz, a fost făcută minim posibil din starea de pornire a amplificatorului: ≥Δx 0 \u003d 0,05 cm. Parametrii rămași incluși în ecuații (33) și (37) au avut următoarele valori (care corespunde aproximativ mașinii de marfă de direcție cu o capacitate de transport 8-12 T.): J \u003d 600 kg * cm * sec 2 / bucuros; N \u003d 40 000 kg * cm / fericit; Q \u003d 200 cm3 / s; F \u003d 40 cm2; L 2 \u003d 20 cm; L 3 \u003d 20 cm; c r \u003d 2 kg / cm 5; C 1 \u003d 500 kg / cm; C 2 \u003d 500 kg / cm; C n \u003d 100 kg / cm; F r.e \u003d 3 cm2. Amplificatorul cu un feedback lung este o zonă de instabilitate constă în gama de valori reale ale parametrului G, amplificatorul cu un feedback scurt - în intervalul de valori ale parametrilor non-întâlnite. Luați în considerare oscilațiile roților controlate care decurg din pornirea locului. Diagrama indicatorului cilindrului de alimentare în timpul unor astfel de oscilații este prezentată în fig. 33, dependența cantității de fluid care intră în cilindrul de putere pe mișcarea bobinei în carcasa dozatorului este vizualizată în fig. 36, b. În timpul unor astfel de oscilații, diferența Δx 0 din bobină este deja eliminată prin rotația volanului și la cea mai mică schimbare a bobinei determină fluxul de fluid în cilindrul de putere și creșterea presiunii în ea. Liniarizarea funcției (a se vedea figura 36, \u200b\u200bc) dă ecuația N în ecuația (32) va fi determinată în acest caz nu prin acțiunea momentului de stabilizare, ci brutalitatea anvelopelor la răsucire în contact. Acesta poate fi adoptat pentru ca sistemul considerat ca exemplu N \u003d 400 000 kg * cm / mulțumit. Starea de stabilitate pentru un sistem de feedback lung poate fi obținută din ecuația (33) prin substituirea în ea în loc de expresie Expresii (2q 0 / πA). Ca rezultat, ajungem Membrii inegalității (39) conținând parametrul A într-o numărătoare scad cu o scădere a amplitudinii oscilațiilor și, începând cu unele valori suficient de mici ale A, ele pot fi neglijate. Apoi, starea de stabilitate este exprimată într-o formă mai simplă: Cu rapoartele reale ale parametrilor, inegalitatea nu este observată și amplificatoarele compuse conform unei diagrame cu un feedback lung, aproape întotdeauna provoacă auto-oscilații ale roților controlate atunci când se transformă într-un loc cu o amplitudine specială. Pentru a elimina aceste oscilații fără a schimba tipul de feedback (și, în consecință, aspectul amplificatorului) poate fi redus într-o oarecare măsură o modificare a formei caracteristicilor Q \u003d F (Δx), oferindu-i o înclinare (vezi Fig. 36, d) sau o creștere semnificativă a amortizării în sistem (parametrul d). Din punct de vedere tehnic, există scânteieri speciale pe marginile de lucru ale bobinelor pentru a schimba forma caracteristicilor. Calculul sistemului de stabilitate cu un astfel de distribuitor este mult mai complicat, deoarece ipoteza că cantitatea de lichid Q care intră în cilindrul de alimentare depinde numai de decalajul bobinei Δx, nu mai poate fi acceptat, deoarece segmentul de lucru Din sloturile de lucru sunt întinse, iar numărul de fluid de intrare Q pe această secțiune depinde, de asemenea, de scăderea presiunii din sistem la bobină și după aceasta. Metoda de creștere a amortizării este discutată mai jos. Luați în considerare ce se întâmplă când se pornește la fața locului dacă se efectuează un feedback scurt. În ecuația (37) expresie [(4π) (q 0 / a)] √ ar trebui înlocuită cu o expresie (2 / π) * (Q 0 / A). Ca rezultat, primim inegalități Excluzând, ca în cazul precedent, membrii care conțin suma și numărator, ajungem În inegalitate (42), un termen negativ este de aproximativ o ordine de mărime mai mică decât în \u200b\u200bcea precedentă, și, prin urmare, în sistem cu un feedback scurt în combinațiile reale de parametrii de auto-oscilație nu apar. Astfel, pentru a obține un sistem de direcție bine stabil cu un hidraulicator, feedback-ul trebuie să fie acoperit numai de legăturile aproape neindicatare ale sistemului (de obicei, un cilindru de putere și părți conexe asociate direct). În cele mai dificile cazuri, atunci când nu este posibil să se respecte cilindrul de alimentare și distribuitorul în imediata apropiere a uneia dintre celelalte pentru curățarea automată a oscilației în sistem, hidrotempefhers (amortizoare) sau cilindri hidraulici - transmiterea dispozitivelor lichid în cilindrul de putere sau înapoi numai sub acțiunea presiunii distribuitorului. Disciplina "Elementele de bază ale calculării designului și agregatelor mașinilor" este o continuare a disciplinei "Designul autoturismelor și tractoarelor", iar scopul lucrărilor de curs este de a consolida cunoștințele obținute de student atunci când studiază aceste discipline. Lucrarea de curs este efectuată de un student independent folosind manuale, tutoriale, cărți de referință, oaspeți, custodie și alte materiale (monografii, reviste științifice și rapoarte, internet). Funcționarea cursului include calcularea sistemelor de control al mașinilor: direcție (cifră ciudată pentru elevul elevului) sau frâna (chiar cifra elevilor). Prototipul mașinii și datele sursă sunt selectate de ultimele două cifre ale cifrei elevului. Coeficientul ambreiajului roților cu scump \u003d 0,9. Direcția grafică ar trebui să fie: 1) schema de rotație a mașinii cu raza și unghiurile roților controlate, 2) circuitul trapezului de direcție cu formulele calculate ale parametrilor săi, 3) circuitul trapezului de direcție pentru a determina Dependența de unghiurile de rotație a roților exterioare și interne controlate grafic, 4) grafice ale dependențelor unghiurilor de rotație a roților controlate externe și interne, 5) schema de direcție generală, 6) schema de calcul al tensiunii în Bumpul de direcție. Partea grafică a sistemului de frânare trebuie să conțină: 1) o schemă de mecanism de frânare cu formulele de frânare calculate, 2) caracteristicile statice ale mecanismului de frânare, 3) schema generală a sistemului de frânare, 4) un circuit de macara de frână sau frâna principală cilindru cu un amplificator hidraulic. Datele inițiale către calculul de tracțiune, dinamic și economic al mașinii. Raza minimă de rotație (de către roata exterioară). unde este baza mașinii; Hmax este unghiul maxim de rotație a roții controlate în aer liber. Cu o valoare dată a razei minime și a bazei mașinii, se determină unghiul maxim de rotație a roții exterioare. În conformitate cu schema de rotație a mașinii (care trebuie compilate) determină unghiul maxim de rotație a roții interioare unde m este distanța dintre axele pushorii. Parametrii trapezului geometric. Pentru a determina parametrii geometrici ai trapezului de direcție, se utilizează metode grafice (este necesar să se facă o schemă la scară). Lungimea împingerii transversale și a părții trapezului este determinată pe baza următoarelor considerente. Intersecția axelor continue ale pârghiilor laterale ale trapezului se află la o distanță de 0,7L de pe puntea față, dacă trapezul este din spate și la o distanță l, dacă trapezul este față (determinat de prototip). Raportul optim al lungimii M a manetei laterale a trapezului la lungimea N a trapului transversal M \u003d (0,12 ... 0,16) n. Valorile numerice M și N pot fi găsite din similitudinea triunghiurilor unde este rezistența de la pivotul la punctul de intersecție al continuării axelor pârghiilor laterale ale trapezului de direcție. Conform datelor obținute, se efectuează construcția grafică a trapezului de direcție. Apoi, prin construirea la un interval unghiular egal, poziția osiei interioare este găsirea grafic pozițiile corespunzătoare a roții exterioare și construirea unui grafic al dependenței numită cea reală. În plus, prin ecuația (2.5.2), este construită o dependență teoretică. Dacă diferența maximă dintre valorile teoretice și cele reale nu depășește 1,50 la unghiul maxim de rotație a roții interioare, se crede că trapezul este ales corect. Raportul angrenajului angular al direcției este raportul dintre unghiul elementar de rotație a volanului la semiumumul unghiurilor elementare de rotație a roții exterioare și interioare. Este variabilă și depinde de rapoartele de transmisie ale mecanismului de direcție URM și de unitatea de direcție U RP Numărul de transfer al mecanismului de direcție este raportul dintre unghiul elementar de rotație a volanului la unghiul elementar de rotație a arborelui turnului. Valoarea maximă trebuie să corespundă poziției neutre a volanului pentru autoturismele și poziția extremă a volanului pentru camioane fără amplificatoare de direcție. Numărul de transfer al unității de direcție este atitudinea umărului pârghiilor de antrenare. Deoarece poziția pârghiilor în procesul de rotație a volanului se schimbă, numărul de transfer al servomotorului este variabil: UPP \u003d 0,85 ... 2.0. Numărul de transmisie a energiei de direcție unde se aplică celui pe volan; Momentul rezistenței la rotirea roților controlate. La proiectarea de mașini, forța minimă (60h) și maximă (120H) sunt limitate. Conform GOST 21398-75, forța de pe site de pe suprafața betonului nu trebuie să depășească 400 H mașini pentru camioanele 700 N. Momentul rezistenței la rotația roților controlate este calculat în conformitate cu formula empirică: unde aderența liberă la rotirea roții în poziție (\u003d 0,9 ... 1.0); Aerul de presiune RS în anvelopă, MPa. Parametrii volanului. Unghiul maxim de rotație al volanului în fiecare parte este în interior 540 ... 10800 (1.5 ... 3 TURN). Diametrul volanului este normalizat: pentru capacitatea de încărcare scăzută a pasagerilor și a încărcăturii, este de 380 ... 425 mm și pentru camioanele 440 ... 550 mm. Efortul pe volanul pentru pornirea la fața locului Pp.k \u003d MS / (), (1.8) unde rpk-dreadiu volan; Eficiența mecanismului de direcție. Eficiența mecanismului de direcție. Eficiența directă - Furnizați eforturi de la volanul la COSKA pM \u003d 1 - (MTP1 / MRK) (1.9) În cazul în care MTP1 este frecarea mecanismului de direcție, care este arătat pe volan. Eficiența inversă caracterizează transferul efortului de la bombă la volan: pM \u003d 1 - (MTP2 / MV) (1.10) unde MTP2 este momentul frecării mecanismului de direcție acordat arborelui agitației; MV.S -Moment pe arborele agitației, care a fost suspendat din roțile controlate. Eficiența atât direcționată, cât și a inversului depinde de proiectarea mecanismului de direcție și de a avea următoarele valori: pm \u003d 0,6 ... 0,95; PM \u003d 0,55 ... 0.85 Drive de direcțieprezentarea unui sistem de împingere și pârghii, servește la transmiterea efortului de la agitația pe știftul rotativ și implementarea dependenței specificate dintre unghiurile de rotație a roților controlate. La proiectarea comenzilor de direcție, calculul cinetic și de putere al servomotorului și calculul rezistenței nodurilor și a părților de direcție se efectuează. Sarcina principală a calculului cinematic a unității de conducere este de a determina unghiurile de rotație a roților controlate, găsirea numerelor de transfer ale mecanismului de direcție, unitatea și controlul în ansamblu, alegerea parametrilor trapezoidului de direcție și a coordonării kinematica direcției și a suspensiei. Pe baza geometriei rotației troleibuzului (figura 50), cu condiția ca roțile din față controlate să se alunece și centrul de cotitură instantanee se află la intersecția axelor de rotație a tuturor roților în aer liber și interne corners se întorcroțile sunt asociate cu dependența: unde - distanța dintre punctele de intersecție ale axelor Kingnery cu suprafața de susținere. Figura 50. Trolleybus de circuit care exclude elasticitatea laterală a anvelopelor. Din expresia rezultată (4) rezultă că diferența în colțurile de întoarcere a roților controlate externe și interne ar trebui să fie întotdeauna o valoare permanentă, iar centrul instantaneu de rotație a troleibuzului (punctul 0) trebuie să se situeze pe continuarea o axă neangajată. Numai sub rezerva acestor condiții teoretice greutatea roții troleibuzului pe rotație se va mișca fără alunecare, adică Au o combinație pură. Din trapezul de direcție este necesar ca acesta să se asigure că raportul dintre unghiurile de rotație a roților controlate poate fi protejat de geometrie. Parametrii trapezului de direcție sunt o lățime de pivot (figura 51), la distanță p.între centrele balamalelor de minge ale pârghiilor trapezului; lungime t.și colț θ

conductoare de înclinare a știftului rotativ. Selectarea parametrilor trapezului când este strânsă în direcția laterală a roților controlate începe cu o definiție a unghiului θ

pârghii de înclinare a trapezului. Acestea sunt situate astfel încât dar -(0.7...0.8,)L. Cu aranjamentul din spate al împingerii transversale. Unghi θ

pot fi găsite pentru unghiuri teoretice maxime și sau prin graficele date (fig.7b). Valoarea unghiului θ

\u003d 66 ... 74 ° și raportul dintre lungimea pârghiilor la lungimea împinsării transversale t / n \u003d0,12 ... 0.16. Lungime m. Acestea sunt luate mai mari în condițiile de aspect. Atunci Figura 51. Schema trapezului și a dependenței de direcție a / L. din l 0 / l 1-3: PLY. m / n. egală, respectiv, 0,12; 0,14; 0,16. Numărul de transfer cinematic comun de direcție, determinat de rapoartele de transmisie a mecanismului U m.și conduceți U PC.la fel, raportul dintre unghiul complet de rotație a volanului la colțul roții de întoarcere de la oprire până când se oprește Pentru funcționarea normală a unității de direcție, valoarea maximă a unghiurilor A și a, este înăuntru Schema schematică a unității de direcție este efectuată pentru a determina dimensiunea și locația în spațiul de scenă, împingere și pârghie, precum și numărul de transfer al unității. În același timp, ei se străduiesc să asigure simetria simultană a pozițiilor extreme ale Oxca față de poziția sa neutră, precum și egalitatea rapoartelor de transmisie cinematică a unității atunci când roțile sunt rotite atât la dreapta cât și la stânga. Dacă unghiurile dintre compus și povara longitudinală, precum și între împingere și pârghia rotativă în poziția sa extremă sunt aproximativ aceleași, atunci aceste condiții sunt efectuate. Eforturile sunt determinate în calculul forței: necesare pentru rotirea roților controlate la fața locului care dezvoltă cilindrul de amplificare; pe volanul cu un amplificator de lucru și non-de lucru; pe volanul de pe partea laterală a elementelor reactive ale distribuitorului; pe roți la frânare; Pe părți separate ale direcției. Forta F.necesare pentru rotirea roților controlate pe suprafața orizontală a troleibuzului, se bazează pe momentul total M σ.pe Capele de roți controlate: unde M F.- rezistența la roțile controlate la rulare atunci când se rotește în jurul unui pivot; M φ.- rezistența de deformare a anvelopelor și fricțiunii în contact cu suprafața de susținere în consecința alunecării anvelopei; M β., M φ.-Moments cauzate de panta transversală și longitudinală a Kingle (figura 8). Figura 52. Pentru a calcula momentul rezistenței la rotația roții. Momentul rezistenței la rularea roților controlate atunci când se întoarce în jurul valorii de squastină este determinată de dependență: unde f.- coeficientul de rezistență la rulare; G 1.- sarcina axială transmisă de roțile controlate; - raza de rulare a roții în jurul axei pivotului: \u003d 0,06 ... 0,08 m; l.-Tlin; r 0.- o rază semnificativă a roții; λ

- colțul prăbușirii roților; β

- Unghiul de înclinare a kkvornului. Momentul de rezistență a deformării anvelopelor și a frecării în contact cu suprafața de susținere în consecința alunecării anvelopei este determinată de dependență: unde - umărul forței de frecare de alunecare față de centrul de imprimare a anvelopei. Dacă luăm că presiunea asupra zonei amprentei este distribuită uniform, unde este raza liberă a roții. În cazul în care. La calcularea coeficientului de ambreiaj cu o suprafață de susținere este selectată maximă φ=

0.8. Momentele cauzate de panta transversală și longitudinală a rechineriei sunt egale: unde - unghiul mediu de rotație a roții; Efort pe marginea volanului unde este raza volanului; η

- direcție roșie: η=

0.7…0.85.![]() Cu b\u003e f (22)

Cu b\u003e f (22)![]() (23);

(23);![]() (24)

(24)![]() (25)

(25)![]() (28)

(28)![]() (29)

(29) (37)

(37)![]() (52)

(52)![]() (59)

(59)![]() (62)

(62)![]() (63)

(63)

M32 x 1.5 Thread

(27)

(27)

(31)

(31) (33)

(33) (34)

(34) (35)

(35) (36)

(36) (37)

(37)

(38)

(38) (39)

(39) (40)

(40) (41)

(41) (42)

(42)Introducere

Calculul direcției mașinii

Parametrii tehnici de bază

![]()

![]()

, (4)

, (4)

Conform formulei:

Conform formulei:

.

.

.

. . Pentru troleibuzele, numărul total de rotații ale volanului la rotirea roților controlate la 40 o (± 20 °) din poziția neutră nu trebuie să depășească 3,5 ( =

1260 o) fără a lua în considerare unghiul de rotire liberă a volanului, care corespunde

. Pentru troleibuzele, numărul total de rotații ale volanului la rotirea roților controlate la 40 o (± 20 °) din poziția neutră nu trebuie să depășească 3,5 ( =

1260 o) fără a lua în considerare unghiul de rotire liberă a volanului, care corespunde  .

.

,

, ,

, ,

, ; γ

- Unghiul de înclinare a pivotului înapoi.

; γ

- Unghiul de înclinare a pivotului înapoi. ,

,