Glavni materijal za proizvodnju automobila je čelik. Doista, nakon svega, postoji dovoljna strukturna snaga, mala cijena, a također se može koristiti u različitim tehnološkim procesima: one se lako mogu označiti ili zavariti. Ali čelici imaju nedostatke. Glavna je niska otpornost na koroziju, koja prisiljava dizajnere da primjenjuju posebne zaštitne premaze kako bi zaštitili tijelo. Osim toga, čelična stavka ima veliku masu. Stoga su u dizajnu automobila, aluminijske legure, plastike i kompozitnih materijala široko korišteni.

To je zbog želje da se smanji ranjivost tijela za tijelo na koroziju, kao i smanjenje ukupne mase automobila, koji povoljno utječe na učinkovitost i rukovanje. Ipak, lisnato čelik neće odustati od svojih pozicija, budući da su troškovi aluminija, a još više kompozitnih materijala mnogo veći. Više od 1.000 tona lisnatih čelika može se obraditi na velikim automobilskim biljkama dnevno, koje idu na proizvodnju širokog raspona automobilskih dijelova. Ali pogledajmo druge materijale koji bi mogli zamijeniti čelik u proizvodnji automobila.

Drvo

Započnite naš pregled vrijedi za drvo. Ovaj materijal je stajao u izvorima automobilske industrije i prije početka masovne aplikacije široko su korišteni u automobilima. Drvene ploče ili samo šperploča često su se koristili u osobnim vozilima i drugim utilitarnim strukturama.

1 / 2

2 / 2

Odvojeno, vrijedno je reći o luksuznim automobilima - bogati vlasnici žalili su se na tijelo studio, u kojem su stvorili uistinu umjetnička djela. Paneli tijela su izvedene iz lakiranog stabla vrijednih stijena, a salon je obrubljen skupim saffyan ili svile.

Mlanak ovdje je jedinstveni Hispano-Suiza H6C, izgrađen 1924. godine jahača Andre Dubonne. Njezin motor s nekoliko rasplinjača radio je u gotovo 8 litara razvio 200 KS, ali za pravi trkaći automobil, bilo je potrebno svjetlo tijelo. U tim godinama svjetlosnih legura magnezija ili aluminija Dubonne, te se stoga pozdravi na nieport proizvodnoj tvrtki zrakoplova s \u200b\u200bzahtjevom za izgradnju laganog tijela.

Automobil, naknadno, koji je postao poznat pod imenom Tulipwood, imao je raspoređivanje okvira od 20 milimetara udlaga, na koje su bile daske različitih duljina i širine napravili, napravljeni, suprotno drvu, od drva mahagonije, bili su pričvršćeni Mesinske zakovice, loše se savijaju i skloni razdvajanju, što ga ne dopušta da ga primijeni u izgradnji tijela.

Nakon instalacije svih dijelova, stroj je bio prekriven nekoliko slojeva laka i poliranih. Cijelo dno okvira za poboljšanje racionalizacije i šok zaštite zatvoreno je aluminijskim kućištem. Stražnji za najbolje vrijeme raženja postavljeno je 175 litre benzobac.

Andre Dubonne je sudjelovao na njegovom "drvu" u jednoj utrci - Targa florio, gdje je završila kao rezultat sedme. Nakon utrke ostavio je automobil za svakodnevne izlete, a kasnije je ušao u Ameriku i sačuvan je do današnjih dana u jednom od muzeja u Kaliforniji.

Tijekom Drugog svjetskog rata, sve čelik je ostavio potrebe prednje strane, a većina automobila počela je biti opremljena jednostavnim drvenim tijelima faetonskog tipa ili vagona. Serijska proizvodnja automobila s drvenim tijelima nastavljena je nakon rata, ovaj fenomen je posebno masovno razvijen u Americi. A ako je u Europi i SSSR-u 50-ih godina parkirališta imao čelično tijelo, onda se američki vozači ne mogu riješiti navike vožnje na drvenom automobilu. Gomile kabrioletnih tijela provedeni su iz mahagonija i lakirani, ali u 60-ima od drvenog tijela, koje je imalo imovine da se razlikuju, požara je opasna i jednostavno nesigurna, počeli su odbiti. A nakon toga do 80-ih, bilo je vinilne grafike s trim "ispod stabla" na mnogim američkim sveučilištima i džipovima.

Takvi strojevi su posebno popularni zahvaljujući američkim filmovima 80-ih i 90-ih, gdje su civilni građani putovali oko zemlje na vagonu. Sada se obruci pepela koriste za svoje strojeve iz Morgana, au jednoj od generacija, ali punopravni automobil, izrađen u cijelosti od drva, moderna industrija ne proizvodi.

SPLITER.

U 2007. godini američki entuzijast Joe Harmon predstavio je na tuning showu u Essenovom supercurcurcar Spliteru Essene, na izgradnju čiji je počeo još uvijek biti student. Za izgradnju superautara preostala pet godina, i sve je izgrađeno na vlastitu i sredstva. Tijelo srednjih vrata "prstoki" nastao je iz drva trešnje i Balze, a iza vozača nalazila se motor od sedam litre V8 iz Chevrolet Corvette, razvijajući se preko 700 KS. Mjenjač, \u200b\u200bpojačala tijela, amortizeri, stražnje poluge suspenzije i kočnice su također izrađeni od metala. Ali prednja suspenzija je imala drvene (!) Poluge i metal u kotačima - samo aluminijske čvorišta i obruči. Kao rezultat toga, težina dvostrukog automobila dosegla je 1.360 kg, a prema autorima, maksimalna brzina splintera u teoriji može doseći 380 km / h, ali testovi nisu provedeni. Međutim, za autora je dovoljno: on se odnosi na automobil kao utjelovljenje svojih snova iz djetinjstva i ne misli čak ni barem o maloj proizvodnji.

Bambus

Odvojeno, mi ćemo reći o jedinom konceptu automobila, koji se primjenjuje u svom dizajnu ... bambus. Automobil, nazvan Ford MA, prikazan je na izložbi industrijskog dizajna 2003. godine. Ime je izabrano kao zaključak ideja položenih u azijsku filozofiju "Prostor između" u odnosu na automobil, izražen u činjenici da je Ford MA fokus između emocija, umjetnosti i znanosti. Roadster, dizajniran u minimalističkom stilu, dizajniran na računalu, koristi bambus, aluminij i ugljični vlakna u svom dizajnu, a stražnji kotači voze električni motor, ali kreatori mogu instalirati mali motor benzina. Roger je usredotočen na mlade ljude koji žele pronaći svježe tumačenja automobila. Usput, u automobilu nema zavara: svi elementi su međusobno povezani koristeći 364 vijka titana, što znači da se takvi ceste mogu lako sastaviti kod kuće kao konstruktor iz gotovo 500 dijelova.

1 / 3

2 / 3

3 / 3

Koža

U ruševnoj poslijeratnoj Europi počeo je nastajati poteškoće s potragom za zamjenom oskudnog čelika, koji, jedva dovoljno za kamione i autobuse. Stoga je široka raspodjela proizvođača automobilskih proizvođača dobila jednostavne i jeftine motokole kao što su BMW Isetta i Messerschmitt Kabinroller, koji je imao tri kotača, dvotaktni motor i male veličine. Međutim, kupci se nisu žalili - automobil je koštao malo, a zahvaljujući miru, uglavnom znamo BMW brand sada.

U takvim uvjetima, češki franntishek i Mochir, priče implementirale vlastitu ideju o proračunu automobila s tri kotača za ljude. Prvi prototip stvorio je braća 1943. godine, dobila je ime Oskar (akronim od Češke "Osa Kara" – Doslovno "kolica na osi") i imao je cjevasti okvir, obložen aluminijskim listovima. Ispred automobila nalazili su se dva kotača spojena pomoću stalka upravljača, a lančani pogon s motociklističkog motora činio je jedan stražnji dio.

U masovnoj proizvodnji, automobil je lansiran 1950. godine i dobio ime Velorex. Aluminijske plahte bile su u tim godinama sa strateškim sirovinama, a braća su morala hitno tražiti zamjenu. Čelik nije odgovarao: isporučen od 250 kubičnih motora iz Java Velorex 16/250 bio je vrlo ograničen u dinamici, a čelično tijelo je povećalo masu automobila, tako da je praktičan i vodootporan dermatin rastegnut na okviru.

U različitim godinama, 80 radnika udio braće prikupljeno je do 400 automobila godišnje, a proizvodnja je dovršena do 1973. godine. Većina biciklista otišao je na organe socijalne podrške, gdje su dobiveni strojevi preneseni osobama s invaliditetom. Preneseno na lagane kamione, automobili su široko korišteni kao tehnološki prijevoz u velikim industrijskim poduzećima, a neke od količine su prodane u širokom pristupu. Zahvaljujući svojoj jednostavnosti i nepretencioznosti, automobil je bio popularan u ruralnim područjima, to je dragovoljno kupio agronomi i ruralni liječnici.

Velorex se stalno nadograđuje, automobil je primio sve moćnije motore. Na primjer, modeli su proizvedeni od 175-, 250- i 350-kubičnih motora iz Jave, a kasnije i dinaverter i hidraulični kotač kvačila pojavio se, olakšavajući život vlasnika automobila. Zanimljiva je činjenica: Stražnji put kao takav nije postojao na Vellax - da se vrati, bilo je potrebno zaustaviti motor i pokrenuti ga tako da se radilice okrene u suprotnom smjeru.

U modernom auto operateru, kožu, kao što se može vidjeti, nije prečesto pronađena na automobilskim tijelima: sada se tjelesne ploče su učvršćene u samo ugađanju atelera po narudžbi svojih kupaca.

tkanina

Ali dizajneri automobila koristili su ujedinjenu kožu. Na primjer, sredinom 1980-ih, primitivni motocoles su nastali u bjeloruskoj akademiji za umjetnost, koji se temeljio na cjevastom okviru, koji je izvučen ... tkanina.

Općenito, tkanina kao takva odvija se u dizajnu tijela i do danas: vrijedno je pamćenje bilo kakvog automobila s mekim preklopom tkaninom. Ali onda je samo vrh, a drugi je cijelo tijelo. I od toga ne samo motocikla, već prilično velike automobile. Ono što je samo vrijedno je izgrađen od strane bezimenog mehaničara Chris-Craft motornih brodova iz San Francisca u 1937, američki auto-kamper himsl Zeppelin Roadliner. Kao osnova, oni su koristili rijedak okvir iz plymouth vagona (povijest tiho, što točno), gdje su pričvršćeni zasebni cjevasti okvir, prekriveni zrakoplovnim tkivom - pilić. Ovaj materijal, iako je prilično izdržljiv, još uvijek zahtijevao metalne odbojnike i pojačala okvira oko prozora.

U kabini su instalirali dva kauč na rasklapanje, stol pa čak i plinski štednjak. Nakon izgradnje, automobil se već dugo nalazio na lokalnom liječniku, uspješno je preživio rat, a 1968. godine, u blizini grada Concord u Kaliforniji, dva prijatelja restaurera nailazi na auto - umjetnost Himsl i Ed Zeleni , Bilo je to u osjećajima i dugi niz godina služio prijateljima s mobilnim uredom.

Godine 1999. Himsl i Green proveli su sveobuhvatnu obnovu stroja. Drevni karburatorski motor Plymouth je poslan na odlagalište, a njegovo je mjesto zauzeto snažnijim V8 od modernog Chevrolet Camara, preljeva tkanina zamijenjen je polivolinom, koji se koristi u izgradnji svjetlosnog zrakoplova, prenosi salon i Na vrhu je sve postavio pneumatsku suspenziju.

Govoreći o tkaninama automobila, ne možete se sjetiti modernog koncepta BMW Rhodstera, koji je primio ime Gina. Prema glavnom dizajneru projekta Chris Bangla - čovjek koji je stvorio moderni stil automobila bavarskih markova, - ime Gina je skraćenica iz "geometrije i funkcija u n" adaptions ", to jest," mogućnost " brojnih promjena u tijelu. "

1 / 2

2 / 2

Prilikom stvaranja automobila, programeri postavljaju nekoliko pitanja. Zašto su tijela automobila potrebna od plastike ili metala? Može li vlasnik postaviti sve u svom automobilu kao što želite točno? Odgovor na ova pitanja bila je ... elastična tkanina, rastegnut na okviru tijela, razvijen u američkoj podjeli BMW-a. Sam okvir je pluralnost metalnih cijevi koje se mogu premjestiti pomoću hidrauličkih diskova. Dakle, vlasnik može otvoriti ključ za otvaranje / zatvaranje prednjih svjetala i jaz na poklopcu za fermentiranje motora i mijenja oblik rebara na bočnim stijenama, au kabini - za prilagodbu naslona za glavu ili promjenu kombinacije instrumenata.

Naravno, ne postoje izgledi za serijsko oslobađanje automobila sličnih Gin u bliskoj budućnosti, ali dizajneri vjeruju da takva tijela tkanina imaju veliku budućnost. Prema istoj Bangla, tkanina može dati programerima manji broj ograničenja dizajna, omogućuje vam da se tijelo date aerodinamički ispravan oblik i zaštitu unutarnjih tijela čvorova, a možda i prezentaciju dizajna automobila. Uostalom, svjetlo kretanje ruku budućeg kupca moći će promijeniti oblik pojedinosti o tijelu na onu koja odgovara njegovim zahtjevima.

Konoplja

Općenito, tkanine su oduvijek bili zainteresirani za dizajnere sa stajališta proizvodnje kompozitnih materijala - oni su lakši i ne mogu biti korozije, a njihova je proizvodnja jeftinija. Prirodno tkivo vlakna su korištena kao osnova, čije je nekoliko slojeva impregnirano epoksidnom smolom.

Prvi svjetski automobil s tijelom kompozita postao je sojino auto ("sojini automobil"), osmišljen kao eksperiment Ford i zastupljen u kolovozu 1941. godine. On je također poznat pod imenom "konoplja za tijelo" ("automobil s tijelom kanabisa"). Kao osnova za stroj, korišten je šasija okvira i jedinicu za napajanje iz Ford V8 sedana, a vanjski paneli su izrađeni od plastike u kojima je vlakna konoplja i soja postala punila. Cijele ploče bile su 14, a svi su bili vezani za okvir uz pomoć vijaka, omogućila je da se masa automobila zadržala na razini od 850 kg, što je oko 35 posto manje od prototipa. Rakburator u obliku slova V "osam" prebačen je u prehranu bioetanola dobivenog iz iste konoplje. Rad automobila završio je nakon ulaska SAD-a u Drugi svijet, a kasnije je automobil uništen.

Prirodna vlakna kao punila dugo je pobudila umove dizajnera stroja. Na primjer, poznati njemački automobil za trabalo imalo je tijelo kompozitnog materijala "Dokopsstam". Ovdje je punilo bio otpad sovjetske proizvodnje pamuka - oči koje su izlivene sve iste epoksidne smole. Joker je savjetovao vlasnike za hvatanje da se čuvaju koze, svinje i gusjenice, dok čekaju da se njihova "pamučna plastika" može jednostavno jesti. Ipak, takav materijal nije trunuo i osigurao malu masu pisaćeg stroja opremljenog dvotaktnim motorom u 25 KS.

Ali to nije bio kraj. Godine 2000. Toyota je uvela koncept Toyota ES3 - kompaktan urbani automobil s aluminijskim tijelom, čiji su vanjski paneli izrađeni od posebnog TSOP polimera (Toyota Super Olefin polimer). Ovaj materijal koristi LEN, bambus kao sirovinu, pa čak i ... krumpir i lako reciklirati. Nije dobio rasprostranjen - vjerojatno zbog nevoljkosti vlasnika da imaju automobile iz recikliranog krumpira.

Kroz povijest, od trenutka kada je automobil stvoren, potraga za novim materijalima uopće je održano. I tijelo automobila nije bilo iznimke. Proizvedeno tijelo od drva, čelika, aluminija i različitih vrsta plastike. Ali na ovo pretraživanje nije zaustavljeno. I vjerojatno, svi su znatiželjni, od kojih materijal za automobile sada?

Možda je proizvodnja tijela kada se razvija automobil s jednim od najsloženijih procesa. Radionica u tvornici, gdje se provodi tijelo, pokriva površinu od oko 400 000 mq, cijena od kojih milijardu dolara.

Za proizvodnju tijela potrebno je više od jednog dijela, koji se tada treba kombinirati u jednu strukturu koja povezuje sve dijelove modernog automobila unutra. Za lakoću, snagu, sigurnost i niske cijene tijela, dizajneri moraju uvijek napraviti kompromise, pronaći nove tehnologije, nove materijale.

Vidjet ćemo nedostatke i dostojanstvo glavnih materijala koji se koriste u proizvodnji modernih automobila.

Željezo.

Ovaj materijal se koristi za proizvodnju karoserija. Čelik ima izvrsne karakteristike, omogućujući proizvodnju dijelova različitih oblika, te uz pomoć različitih metoda zavarivanja za povezivanje željenih dijelova u cijelu konstrukciju.

Razvijen je novi čelični stupanj (ojačanje tijekom toplinske obrade, dopiranog), što vam omogućuje da pojednostavite stvaranje i u dolasku da biste dobili ove karakteristike tijela.

Tijelo se obavlja nekoliko koraka.

Od samog početka proizvodnje željeznih listova, ima različite debljine, odvojeni detalji su ovjereni. Nakon što su ti dijelovi zavareni u velike čvorove i uz pomoć zavarivanja se prikupljaju u jednom. Zavarivanje na suvremenim tvornicama olova, a koriste se i ručni tipovi zavarivanja - se koristi - poluautomatsko u ugljični dioksid medij ili kontaktni zavarivanje se koristi.

Uz pojavu aluminija prešanog za razvoj novih tehnologija za dobivanje tih parametara treba biti željezna tijela. Razvoj prilagođenih praznina je samo jedan od novih proizvoda - zavarenih na predlošku željezne listove raznih debljina iz različitih vrsta čelika oblika prazna za žigosanje. Ti pojedini dijelovi izrađeni od detalja vlastiti plastičnost i trajnost.

- niska cijena,

- najviša održivost tijela,

- proizvodnja ispušnih plinova i odlaganja dijelova tijela.

- najveća težina

- potrebna je zaštita od korozije,

- potrebu za velikim brojem maraka,

- njihove slojeve

- alternativni vijek trajanja.

Sve ide u posao.

Svi gore spomenuti materijali imaju pozitivne karakteristike. Budući da su graditelji dizajnirani tijela, kombinirani dijelovi iz različitih materijala. Oni, kada se koriste, možete zaobići nedostatke i koristiti samo pozitivna svojstva.

Mercedes-Benz CL tijelo je primjer hibridnog dizajna, jer proizvođač koristi takve materijale - aluminij, čelik, plastiku i magnezij. Na dnu prtljažnika i okvir odjela motora i neki pojedinačni okvirni elementi su napravljeni. Iz aluminija napravio je brojne vanjske panele i detalji trupa. Magnezijeve trupove od vrata. Plastika je izrađena od poklopca debla i frontalnih krila. Još uvijek je vjerojatno da će takav dizajn tijela, koji će biti izrađen od aluminija i čelika, te vanjske panele plastike i / ili aluminija.

- težina tijela se spušta, uz sve to, ostaje tvrdoća i snaga,

- prednosti svakog od materijala prilikom primjene koriste se vrlo.

- potreba za posebnim tehnologijama tehnologije,

- ne-lako zbrinjavanje tijela, jer morate rastaviti tijelo na elemente ranije.

Aluminij.

Dulely legure za proizvodnju tijela za automobil počele su koristiti relativno ne tako davno, iako su se prvi put koristili prošlog stoljeća, u 30-ima.

Koristite aluminij u proizvodnji cijelog tijela ili pojedinih detalja - poklopca, okvir, vrata, krov debla.

Početni korak proizvodnje duraluminijskog tijela sličan je stvaranju željeznog tijela. Detalji prvi put označeni iz lista aluminija, kasnije prikupljeni u cijeloj konstrukciji. Zavarivanje se koristi u argon mediju, spojevi na zakovicama i / ili uvođenjem posebnog ljepila, laserskih zavarivanja. Također na željezni okvir koji je izrađen od cijevi različitih dijelova, su pričvršćene panele tijela.

- mogućnost izrade detalja barem ono što obrazac

- tijelo je lakše od željeza, uz sve to je jednaka snaga,

- jednostavnost obrade, recikliranje nije teško,

- otporna na koroziju (ne računajući kemijsku), taktibilni troškovi tehnoloških procesa.

- niska održivost,

- potrebu za skupim metodama spajanja dijelova,

- potrebu za posebnom opremom

- znatno više od čelika, jer su troškovi energije mnogo veći

Termoplastike.

To je takva vrsta plastičnog materijala, koji, kada se povećava temperatura, kreće u tekućinu i radi tekućinu. Ovaj materijal se koristi u proizvodnji odbojnika, dijelova obloge kabine.

- lakše željezo

- prilikom obrade malih troškova,

- niska cijena pripreme i same proizvodnje kada se uspoređuju s duraluminijskim i željeznim tijelima (ne trebaju utiskivanje dijelova, stvaranje zavarivanja, galvansko i slikanje)

- potreba za ogromnim i skupim strojevima za oblikovanje ubrizgavanja

- u slučaju oštećenja složenosti u popravku, u nekim slučajevima jedini izlaz je supstitucija dijela.

Fiberglass.

Pod naslovom stakloplastike odnosi se na barem neki vlaknasti punilo, koji je impregniran polimerom termoreaktivnim smolama. Više poznatih punila su ugljični, stakloplastici, kevlar, također vlakna biljnog podrijetla.

Ugljik, stakloplastici iz skupine plastike, koji su mreža isprepletenih karbonskih vlakana (štoviše, tkanjem se događa na različitim specifičnim kutovima), koji su impregnirani s posebnim smolama.

Kevlar je sintetička poliamidna vlakna, koja se odlikuje niskom težinom, otporna na najvišu temperaturu, ne-zapaljivi, za snagu na jaz prelazi čelik nekoliko puta.

Razvoj dijelova tijela je sljedeći: u pojedinačnim matricama, slojevi punila su složeni, koji su impregnirani sintetičkom smolom, zatim ostavite za njegovu polimerizaciju na određeno vrijeme.

Postoje neki broj metoda za proizvodnju karoserija: monokalnosti (cijelo tijelo je jedan detalj), vanjsku ploču od plastike, instalirana na duraluminiranom ili željeznom okviru, napadajući bez prekida tijela s elementima napajanja umetnut u njegovu strukturu.

- s najvišom snagom, niskom težinom,

- površina pojedinosti ima dobra dekorativna svojstva (to će vam omogućiti da ga uzmete iz slikanja),

- lako u proizvodnji detalja koji imaju složeni oblik

- ogromni dijelovi tijela.

- najviša cijena agregata,

- najveći uvjet za točnost obrazaca i čistih,

- vrijeme proizvodnje dijelova je prilično dugo,

- kada je oštećena, složenost se popravlja.

Automobil

04/11/2012 0:50 85

Automobil - Ovo je složen i metalni potrošački dio vozila, koji služi za smještaj vozača, putnika i tereta. Ne samo da izgled ovisi o stanju ovog elementa. automobilAli i važni parametri poput racionalizacije, udobnosti i sigurnosti.

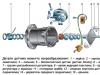

Moderan Automobil Obično čine bezobrazlu. To je kruta zavarena konstrukcija koja se sastoji od:

osnova (kat) s posebnim subframetom za instalaciju prijenosnici i motor;

prednji i stražnji dijelovi;

lijevo i desno;

stražnja i prednja krila;

krovovi.

Elementi konačne završne obrade tijela uključuju:

odbojnici (Zaštititi prednji i stražnji dio tijela u sudarima pri malim brzinama);

vanjski ukras i zaštitna dekorativna sluznica (koristi se za poboljšanje aerodinamičkih karakteristika automobila);

staklo tijelo;

brave vrata (igraju značajnu ulogu u osiguravanju pasivne sigurnosti);

sjedalo (Osigurati pasivnu i aktivnu sigurnost);

uređenje interijera.

Prilikom projektiranja tijela, proizvođač ima nekoliko čimbenika: veličinu i vrstu motora, dimenzije vodećih mostova, prostor koji je potreban za ugradnju kotača, volumen i mjesto spremnika za gorivo, aerodinamičke karakteristike, prolifons, vidljivost, udobnost i sigurnost tijekom rada, proizvodnje, održavanja i još mnogo toga. Rezultirajući dizajn trebao bi imati što više krutosti kada se pad i savijanje, niska frekvencija oscilacija, dobro apsorbiraju kinetičku energiju puhanje tijekom nesreće, a također je otporan na učinke stalnih naprezanja, što može dovesti do pukotina i uništenja zavare. Glavni uvjet za zadovoljavanje tih zahtjeva je pravi izbor materijala koji se koriste u proizvodnji automobil.

U ovom trenutku, najveća popularnost je dobivena:

a) Plonic čelični čelik.

Shell noseći "kostur" automobila izrađen je od tankog čelika (0,6 do 3 mm). Zbog svoje visoke snage, plastičnosti i ekonomske učinkovitosti, nema drugih materijala velike distribucije u proizvodnji radionica nije primio.

b) aluminij.

Aluminij se obično koristi u proizvodnji pojedinih dijelova tijela (poklopac, poklopac, itd.) Kako bi se smanjila masa automobila. Međutim, ponekad se koristi za proizvodnju dijelova nosača, kao što je u ASF prostorni okvir njemačke tvrtke Audi.

c) plastika.

Upotreba plastike umjesto čelika u proizvodnji pojedinih elemenata tijela nedavno postaje sve popularnije. Prednosti ovog materijala su vrlo niska cijena i jednostavnost proizvodnje, minusi - niska čvrstoća i nemogućnost popravka (oštećena stavka mora promijeniti).

Da bi se metali zaštitili od korozije, količinu prirubnih spojeva, kao i oštrih rubova i kutova, zone mogućeg akumulacije prašine i vlage eliminira se što je više moguće, a eliminirane su zone mogućeg akumulacije prašine i vlage, Navedene su posebne tehničke rupe za liječenje protiv korozije, provodi se ventilacija šupljih elemenata, izvršene su ispušne rupe.

Tri glavne razlike tip tijela: Jedinstveni rječnik (motorni prostor, salon i deblo se kombiniraju u jedan), dva volumena (u jednom odjeljku je motor, vozač, putnici i prtljaga) i tri volumena (u jednom odjeljku je motor, u Drugi - vozač i putnici, u prtljažnom prostoru). Osim toga, tijelo osobnih automobila se odlikuje brojem vrata (dvije-, tri-, četverostrana vrata), prema broju sjedala (s jednim, dva ili tri reda) i krovnim dizajnom (s otvoreno ili zatvoreno jahanje).

Materijali iz kojih proizvode tijelo modernog automobila

Velika većina tijela modernih automobila izrađena je od istog materijala da je Henry Ford koristio svoj legendarni model T. Međutim, kako bi se smanjila težina vozila, proizvođači automobila ne koriste samo takve poznate metale kao aluminij, magnezij i sve vrste legura, ali i uloženi u razvoj novih materijala, uključujući i stakloplastike ( fiberglass) I sve vrste opcija ugljičnog vlakna.

Razmotrite neke od glavnih modernih materijala, na primjeru stvaranja sportskog automobila.

Ugljen

U automobilskoj industriji najnapredniji od tehnološkog stajališta iz materijala koji se danas koriste je ugljik. Naziv ovog kompozitnog materijala prevedenog iz latinskog karbonaka znači "ugljen". Baza ugljika je niti ugljika, koje imaju izvanredne sposobnosti: karakteristike otpora na kompresiju istezanja, kao u čeliku, dok je gustoća, i, prema tome, masa, manja od aluminijskog (za usporedbu, s Ista čvrstoća ugljika 40%, postala je lakša i za 20% aluminij), štoviše, ugljik ima minimalnu ekspanziju kada se zagrijava, visoka otpornost na habanje i otpornost na kemikalije. No, naravno, ugljik ne može biti savršen i njegove niti su dizajnirane samo za istezanje i stoga se koriste kao sredstvo za pojačanje. Za uporabu u tijelima i panelima automobila, koristi se legura, a točnije modificirani vlakni - gumene niti u niti ugljika. Takvo ugljična vlakna i dalje se koriste za izradu diskova karbonskih keramičkih kočnica i diskova kvačila, zbog činjenice da su mnogo otporniji na pregrijavanje i imaju sposobnost održavanja performansi na višim od čeličnih diskova, temperature. Nije iznenađujuće da se u početku primjenjuje ugljik izumljen u Formuli 1 u sedamdesetim godinama (Mercedes McLaren, Porsche Carrera GT).

Aluminijum

Drugi najpopularniji materijal u proizvodnji supercara - aluminij, točnije, njegove legure. Prednost takvih legura je da su jednostavni i, štoviše, praktički ne podliježe koroziji. Aluminijske legure se koriste u proizvodnji motornih blokova cilindara, vanjskim panelima, većinom tijela nosača i nekim elementima ovjesa. Zašto koristiti aluminij umjesto čelika? Zbog svoje lakoće, takvi su dizajni mnogo lakši da budu isti, ali od čelika. Međutim, aluminij ima svoj nedostatak i povezan je sa svojim zavarivanjem: činjenica je da se proces zavarivanja mora proizvesti u mediju inertnih plinova koristeći posebnu žicu aditiva. Stoga, neki proizvođači automobila (na primjer, Lotus) pokušavaju tražiti zamjenu zavarivanja i ljepilo aluminijskih dijelova s \u200b\u200bposebnim kompozicijom, povećavajući zglobove spojeva s zakovicama.

Plastika

U proizvodnji sportskih automobila, sve vrste plastike primili su široku uporabu. Posebno trajna i elastična plastika koristi se za proizvodnju tjelesnih panela, u nekim modelima (na primjer, Chevrolet Corvette) - cijeli vanjski dio tijela. U takvom automobilu se vrši dizajn provodi u obliku okvira, koji je domaćin dekorativnog tijela.

Fiberglass

Fiberglass je vlakna ili složena nit koja se formira od stakla. U ovom obliku, staklo pokazuje neobična svojstva za sebe: ne bojati se i ne prekida, ali umjesto toga je lako bez oštećenja. Omogućuje vam da odete iz njega fiberglasskoristi se u automobilskoj industriji.

Zbog činjenice da staklena tkanina može uzeti bilo koji oblik, koristi se prvenstveno pri stvaranju aerodinamičkih zmajeva. Koristeći raspored prešanja stakla, dan je potreban oblik (okvir), a se su se smole koriste za popravak. Dakle, ispada jednostavan i izdržljiv trup tijela sportskog automobila.

Sutra

Automobilska industrija, kao i svaka druga, ne stoji još uvijek i razvija u korist potrošača koji želi imati brz i siguran automobil. To će dovesti do činjenice da će se u budućnosti koristiti noviji materijali koji zadovoljavaju moderne zahtjeve.

Kroz povijest, od trenutka kada je automobil nastao, čuvana je potraga za novim materijalima. I tijelo automobila nije bilo iznimke. Proizvedena tijela tijela, čelik, aluminij i razne vrste plastike. Ali na ovo pretraživanje nije zaustavljeno. I zasigurno, svatko je zanimljiv, od kojih materijal radi danas?

Možda je proizvodnja tijela pri stvaranju automobila s jednim od najsloženijih procesa. Biljka u tvornici, gdje se tijelo proizvodi, pokriva površinu od oko 400.000 četvornih metara, čiji je trošak milijardu dolara.

Za proizvodnju tijela trebate više od stotinu odvojenih dijelova, koji se tada moraju kombinirati u jednu strukturu koja povezuje sve dijelove modernog automobila. Za lakoću, snagu, sigurnost i minimalnu vrijednost tijela, dizajneri moraju kompromise staviti cijelo vrijeme, tražiti nove tehnologije, nove materijale.

Razmotrite nedostatke i prednosti glavnih materijala koji se koriste u proizvodnji modernih automobila.

Željezo.

Ovaj materijal se koristi za proizvodnju karoserija za dugo vremena. Čelik ima dobre svojstva, omogućujući proizvodnju dijelova različitih oblika, te uz pomoć različitih metoda zavarivanja za kombiniranje potrebnih dijelova u cijeli dizajn.

Razvijen je novi stupanj čelika (ojačanje tijekom toplinske obrade, dopiranog), omogućujući pojednostavljenje proizvodnje i dodatno dobivanje određenih svojstava tijela.

Tijelo se proizvodi u nekoliko faza.

Od samog početka proizvodnje čeličnih listova koji imaju različite debljine, odvojeni detalji su ovjereni. Nakon što su ti dijelovi zavareni u velike čvorove i uz pomoć zavarivanja se sastaju u jedan. Zavarivanje u suvremenim tvornicama vode robote, ali se također koriste i ručne vrste zavarivanja - koristi se i poluautomatsko u ugljičnom dioksidnom okruženju ili kontakt zavarivanje.

S pojavom aluminijskog prešanog, razvijajući nove tehnologije kako bi se dobila određena svojstva koja trebaju biti čelična tijela. Tehnologija prilagođenih praznih mjesta je samo jedan od novih proizvoda - zavarenih na predlošku čeličnih listova različitih debljina iz raznih vrsta čeličnih oblika prazna za žigosanje. Dakle, pojedini dijelovi proizvedenog dijela imaju plastičnost i trajnost.

- niska cijena,

- visoka održivost tijela,

- tehnologija proizvodnje ispušnih plinova i raspolaganje dijelovima tijela.

- najveća masa

- potrebna je zaštita od korozije,

- potrebu za velikim brojem maraka,

- njihove visoke troškove

- kao i radikalni život.

Sve ide u posao.

Svi gore spomenuti materijali imaju pozitivna svojstva. Stoga su graditelji dizajnirani tijela, kombinirani dijelovi iz različitih materijala. Dakle, kada se koristi, možete zaobići nedostatke, ali koristiti iznimno pozitivne kvalitete.

Tijelo Mercedes-Benz CL je primjer hibridnog dizajna, jer su takve materijale, aluminij, čelik, plastiku i magnezij korišteni u proizvodnji. Na dnu prtljažnika i okvir za pretinca motora, i neki odvojeni okvirni elementi su napravljeni. Aluminij je napravio brojne vanjske ploče i okvirne dijelove. Magnezijeve trupove od vrata. Plastika je izrađena od poklopca debla i prednja krila. Ovaj dizajn tijela je još uvijek moguć, u kojem će okvir biti izrađen od aluminij i čelik, a vanjski paneli su izrađeni od plastike i / ili aluminija.

- težina tijela je smanjena, uz održavanje krutosti i snage,

- prednosti svakog materijala koriste se što je više moguće.

- potreba za posebnim tehnologijama tehnologije,

- složeno zbrinjavanje tijela, jer je potrebno unaprijed rastaviti tijelo do elemenata.

Aluminij.

Aluminijske legure za proizvodnju automobilskih tijela počele su koristiti relativno nedavno, iako su se prvi put primijenili u prošlom stoljeću, u 30-ima.

Koristite aluminij u proizvodnji cijelog tijela ili pojedinih detalja - poklopca, okvir, vrata, krov debla.

Početna faza proizvodnje aluminijskog tijela slična je proizvodnji čeličnog tijela. Detalji prvi pečat iz aluminijskog lista, a zatim prikupljeni u cijelom dizajnu. Zavarivanje se koristi u argonskom mediju, priključcima na zakovicama i / ili pomoću posebnog ljepila, laserskih zavarivanja. Također na čelični okvir, koji je izrađen od cijevi različitih dijelova, paneli tijela su pričvršćene.

- mogućnost izrade dijelova bilo kojeg oblika

- tijelo je lakše od čelika, dok je snaga jednaka,

- jednostavnost obrade, recikliranje nije teško,

- otporna na koroziju (osim elektrokemijske) i taktičke cijene tehnoloških procesa.

- niska održivost,

- potrebu za skupim metodama spajanja dijelova,

- potrebu za posebnom opremom

- znatno više od čelika, budući da je potrošnja energije mnogo veća

Termoplastike.

Ovo je vrsta plastičnog materijala, koji, s povećanjem temperature, ulazi u tekuće stanje i učinjeno je tekućinom. Ovaj materijal se koristi u proizvodnji odbojnika, dijelova unutarnjeg pokrova.

- lakši čelik

- prilikom obrade minimalnih troškova,

- niska cijena pripreme i proizvodnje u usporedbi s aluminijskim i čeličnim tijelima (nisu potrebni dijelovi za žigosanje, proizvodnja zavarivanja, galvanizacija i slikanje)

- potrebu za velikim i skupim strojevima za oblikovanje,

- u slučaju oštećenja složenosti u popravku, u nekim slučajevima jedini izlaz je zamijeniti dio.

Fiberglass.

Pod imenom fiberglasa odnosi se na bilo koji vlaknasti punilo, koji je impregniran s polimernim termozaktivnim smolama. Najpoznatiji punila smatra se ugljikom, stakloplastikom, kevlarskom i vlaknima biljnog podrijetla.

Ugljik, stakloplastici iz skupine plastike, koji su mreža isprepletenih karbonskih vlakana (štoviše, tkanjem se pojavljuje u različitim specifičnim kutovima), koji su impregnirani s posebnim smolama.

Kevlar je sintetička poliamidna vlakna, koja se odlikuje malom težinom, otpornom na visoku temperaturu, ne-zapaljivi, za snagu za jaz više puta prelazi čelik.

Tehnologija proizvodnje dijelova tijela je kako slijedi: Slojevi za punjenje se ugrađuju u posebne matrice, koji je impregniran sa sintetičkom smolom, zatim ostaviti za njegovu polimerizaciju na određeno vrijeme.

Postoji nekoliko načina za proizvodnju tijela: monocles (cijelo tijelo je jedan detalj), vanjsku ploču od plastike, instalirana na aluminijskom ili čeličnom okviru, napadajući bez prekida tijela s elementima električne energije integrirane u njegovu strukturu.

- s malom težinom visoke čvrstoće,

- površina detalja ima dobre dekorativne kvalitete (to će omogućiti napuštanje slikanja),

- lako u proizvodnji detalja koji imaju složeni oblik

- velike veličine dijelova tijela.

- visoke cijene punila,

- visoka potražnja za točnosti oblika i čistim,

- vrijeme proizvodnje dijelova je prilično dugo,

- kada je oštećena, složenost se popravlja.

Kroz povijest, od trenutka kada je automobil nastao, čuvana je potraga za novim materijalima. I tijelo automobila nije bilo iznimke. Proizvedena tijela tijela, čelik, aluminij i razne vrste plastike. Ali na ovo pretraživanje nije zaustavljeno. I zasigurno, svatko je zanimljiv, od kojih materijal radi danas?

Možda je proizvodnja tijela pri stvaranju automobila s jednim od najsloženijih procesa. Biljka u tvornici, gdje se tijelo proizvodi, pokriva površinu od oko 400.000 četvornih metara, čiji je trošak milijardu dolara.

Za proizvodnju tijela trebate više od stotinu odvojenih dijelova, koji se tada moraju kombinirati u jednu strukturu koja povezuje sve dijelove modernog automobila. Za lakoću, snagu, sigurnost i minimalnu vrijednost tijela, dizajneri moraju kompromise staviti cijelo vrijeme, tražiti nove tehnologije, nove materijale.

Razmotrite nedostatke i prednosti glavnih materijala koji se koriste u proizvodnji modernih automobila.

Željezo.

Ovaj materijal se koristi za proizvodnju karoserija za dugo vremena. Čelik ima dobre svojstva, omogućujući proizvodnju dijelova različitih oblika, te uz pomoć različitih metoda zavarivanja za kombiniranje potrebnih dijelova u cijeli dizajn.

Razvijen je novi stupanj čelika (ojačanje tijekom toplinske obrade, dopiranog), omogućujući pojednostavljenje proizvodnje i dodatno dobivanje određenih svojstava tijela.

Tijelo se proizvodi u nekoliko faza.

Od samog početka proizvodnje čeličnih listova koji imaju različite debljine, odvojeni detalji su ovjereni. Nakon što su ti dijelovi zavareni u velike čvorove i uz pomoć zavarivanja se sastaju u jedan. Zavarivanje u suvremenim tvornicama vode robote, ali se također koriste i ručne vrste zavarivanja - koristi se i poluautomatsko u ugljičnom dioksidnom okruženju ili kontakt zavarivanje.

Uz pojavu aluminija, bilo je potrebno razviti nove tehnologije za dobivanje specificiranih svojstava koje bi čelične radionice trebale biti.

Prilagođena praznina Tehnologija je samo jedan od novih proizvoda zavarenih na predloškom čelične liste raznih debljina iz različitih čeličnih razreda formiraju obradak za žigosanje. Dakle, pojedini dijelovi proizvedenog dijela imaju plastičnost i trajnost.

niska cijena,

visoka održivost tijela,

tehnologija proizvodnje ispušnih plinova i raspolaganje dijelovima tijela.

najveća masa

potrebna je zaštita od korozije,

potrebu za velikim brojem maraka,

njihove visoke troškove

kao i ograničen život.

Sve ide u posao.

Svi gore spomenuti materijali imaju pozitivna svojstva. Stoga su graditelji dizajnirani tijela, kombinirani dijelovi iz različitih materijala. Dakle, kada se koristi, možete zaobići nedostatke, ali koristiti iznimno pozitivne kvalitete.

Mercedes-Benz CL tijelo je primjer hibridnog dizajna, budući da su takve materijale, čelik, plastiku i magnezij korišteni u proizvodnji. Na dnu prtljažnika i okvir za pretinca motora, i neki odvojeni okvirni elementi su napravljeni. Aluminij je napravio brojne vanjske ploče i okvirne dijelove. Magnezijeve trupove od vrata. Plastika je izrađena od poklopca debla i prednja krila. Ovaj dizajn tijela je još uvijek moguć, u kojem će okvir biti izrađen od aluminij i čelik, a vanjski paneli su izrađeni od plastike i / ili aluminija.

težina tijela je smanjena, uz održavanje krutosti i snage,

prednosti svakog materijala koriste se što je više moguće.

potreba za posebnim tehnologijama tehnologije,

složeno zbrinjavanje tijela, jer je potrebno unaprijed rastaviti tijelo do elemenata.

Aluminij.

Aluminijske legure za proizvodnju automobilskih tijela počele su koristiti relativno nedavno, iako su se prvi put primijenili u prošlom stoljeću, u 30-ima.

Koristite aluminij u proizvodnji cijelog tijela ili njegovih pojedinačnih dijelova poklopca, okvira, vrata, krova debla.

Početna faza proizvodnje aluminijskog tijela slična je proizvodnji čeličnog tijela. Detalji prvi pečat iz aluminijskog lista, a zatim prikupljeni u cijelom dizajnu. Zavarivanje se koristi u argonskom mediju, priključcima na zakovicama i / ili pomoću posebnog ljepila, laserskih zavarivanja. Također na čelični okvir, koji je izrađen od cijevi različitih dijelova, paneli tijela su pričvršćene.

mogućnost izrade dijelova bilo kojeg oblika

tijelo je lakše od čelika, dok je snaga jednaka,

jednostavnost obrade, recikliranje nije teško,

otpornost na koroziju (osim elektrokemijskih), kao i nisku cijenu tehnoloških procesa.

niska održivost,

potrebu za skupim metodama spajanja dijelova,

potrebu za posebnom opremom

znatno više od čelika, budući da je potrošnja energije mnogo veća

Termoplastike.

Ovo je vrsta plastičnog materijala, koji, s povećanjem temperature, ulazi u tekuće stanje i učinjeno je tekućinom. Ovaj materijal se koristi u proizvodnji odbojnika, dijelova unutarnjeg pokrova.

lakši čelik

prilikom obrade minimalnih troškova,

niska cijena pripreme i proizvodnje u usporedbi s aluminijskim i čeličnim tijelima (nisu potrebni dijelovi za žigosanje, proizvodnja zavarivanja, galvanizacija i slikanje)

potrebu za velikim i skupim strojevima za oblikovanje,

u slučaju oštećenja složenosti u popravku, u nekim slučajevima jedini izlaz je zamijeniti dio.

Fiberglass.

Pod imenom fiberglasa odnosi se na bilo koji vlaknasti punilo, koji je impregniran s polimernim termozaktivnim smolama. Ugljični, stakloplastici, kevlar i vlakna biljnog podrijetla smatraju se najpoznatijim punilima.

Ugljik, stakloplastici iz skupine plastike, koji su mreža isprepletenih karbonskih vlakana (štoviše, tkanjem se pojavljuje u različitim specifičnim kutovima), koji su impregnirani s posebnim smolama.

Kevlar je sintetička poliamidna vlakna, odlikuje se malom težinom, otpornom na visoku temperaturu, ne-zapaljivi, za snagu za prekid prelazi čelika nekoliko puta.

Tehnologija proizvodnje dijelova tijela je kako slijedi: Slojevi za punjenje se ugrađuju u posebne matrice, koji je impregniran sa sintetičkom smolom, zatim ostaviti za njegovu polimerizaciju na određeno vrijeme.

Postoji nekoliko načina za proizvodnju karoserija: monocles (jedan pojedinac jedan detalj), vanjsku plastičnu ploču instaliranu na aluminijskom ili čeličnom okviru, kao i elementi napajanja integrirani u njegovu strukturu bez prekida.

s malom težinom visoke čvrstoće,

površina detalja ima dobre dekorativne kvalitete (to će omogućiti napuštanje slikanja),

lako u proizvodnji detalja koji imaju složeni oblik

velike veličine dijelova tijela.

visoke cijene punila,

visoka potražnja za točnosti oblika i čistim,

vrijeme proizvodnje dijelova je prilično dugo,

kada je oštećena, složenost se popravlja.

Nitko nije sumnjao da je nositelj automobila u automobilu glavni i najsloženiji u proizvodnji (i stoga u cijeni) do detalja modernog vozila. O njemu i o tome će se raspravljati u ovom članku.

Iz povijesti.

Naravno, u doba Telug i karej (početak povijesti tijela), spasio je ljude iz promjenjivog vremena i služio je potrošačkoj robi. Uz pojavu automobilske industrije pod vanjskim tijelima tijela "prikrivene" uređaje i čvorovi. Dugo vremena, tijelo je strpljivo radilo samo krov koji štiti teret, putnike i uređaje. Po prvi put, u pola stoljeća 20. stoljeća, događaji za uklanjanje funkcije nosača iz okvira započeli su i prijevod ove komponente na tijelu. Nakon razvoja nekoliko godina, tijelo je postalo "prijevoznik". Drugim riječima, osim osobnih "kongenitalnih" funkcija, tijelo je počelo igrati ulogu okvira potpore za uređaje, suspenziju itd.

Kako bi se postigla prikladna stabilnost, ukočenost torzija i savijanja, dijelovi tijela uvedeni su u sustav tijela: SPARS i prelazi, ojačaju krov svojim regalima, vratima i tako dalje. Domaća pobjeda, čija je stvaranje započela 1945. godine, postala je izvor serijskih vozila bez okvira. Naravno, na samom početku proizvodnje tijela nositelja u tvrđavi bili su inferiorni za sustave okvira.

Za to se razdoblje situacija promijenila prema prvom. U svakom slučaju, razlika je vrlo beznačajna. U otvorenim strojevima nedostatak krutosti nadoknađen je armaturom automobila. U odvojenim strukturama, namještanje je postignuto spajanjem prednjih i stražnjih bočnih metara, otpornije na šokove.

Malo o definicijama.

Geometrija tijela Strogo definirani raspored sustava tijela prednje i stražnjeg ovjesa, kutije, vrata, vjetrova i lumena.

Promjena (nesreća, modernizacija) geometrije tijela dovodi do promjena u pokretu, nejednakog trošenja gume i pogoršava sigurnost putnika (povećanje mogućnosti vožnje, razbijajući vrata na pokretu i tako dalje).

Zone deformacije Definirane konstruktivne značajke prostora prostora sa smanjenom krutošću, posebno stvorene da apsorbiraju energiju utjecaja. Omogućene su zone deformacije za uštedu integriteta automobilskog salona i zdravlja putnika.

Kontakt zavarivanje Metoda električnog zavarivanja, gdje su elektrode sažeta do područja zavarenih dijelova, a provodi se visoka struja struje. U položaju grijanja, legura elemenata se topi, formirajući homogenu vezu. Mjesta za zavarivanje su kontinuirana i točka. Drugi način je tzv. "Spot zavarivanje" (veza se vrši na udaljenosti od oko 5 cm od susjedne točke).

Laser za zavarivanje Priključak elemenata pomoću fokusirane laserske zrake. Temperatura na mjestu spoja je samo ogromna, ali udaljenost mrlja od ruba je vrlo lagano. Odavde postoji ogroman plus ove metode, praktički nevidljivo mjesto zavarivanja. Dakle, nema potrebe za zavarivanjem zavarivanja obrade.

Električni okvir Kuhani u cjelokupnom dizajnu dna, regala, krova s \u200b\u200bokvirima prozora, svjetala, zrakama pojačala i drugih komponenti napajanja koji čine cjelokupnu "čahuru" u kojoj se nalazi salon za osobna vozila.

Tjelohranitelj tijela.

U modernom svijetu velike brzine, tijelo tijela automobila počelo je izvoditi novi zadatak druge razine zaštite putnika. Na prvim - pojasevima, zračnim jastucima itd. Jer ovaj automobil se probilo u zone koji imaju različite stupnjeve rigidnosti. Prednji i stražnji proizvedeni više "stupovi" uspješno apsorbiraju snagu udarca, a tijelo salona je tvrda zona za uklanjanje pojave traumatskih situacija i pritiskom na jedinice u tijelu. Apsorpcija energije se održava pomoću zgužvanog "u harmoniku" nekih struktura moći koje mogu dovesti do oštećenja zdravlja putnika.

Nekonvencionalna otopina je napravljena u pasivnoj zaštiti i povećanje rigidnosti tijela Mercedesove klase A. Dizajnere kako bi motor koji je pod kratkom poklopcem, kada nesreća ne može uzrokovati štetu putnicima, na dnu je dizajnirao dvostruko Dizajneri formirali su neku vrstu "sendvič" s prazninom intervalom. Naravno, s takvom sklopom, na dnu motora, u slučaju frontalnog udara, pritisne se tijekom ovog jaza, čime se štiti putnike kabine od oštećenja. Također, vrijedi napomenuti da se baterija, benzobac, kao i drugi agregati i vozila automobila slobodno akumuliraju u ovom prazninu.

Što i kako tijela prijevoznika čine.

U proizvodnji karoserije, list željeza, koji ima drugačiji skup parametara. Na primjer, na mjestima gdje se povećava napajanja, koristi se 2,5 mm lim, i za elemente "perje" poklopca, krila, vrata, debla 0,8-1,0 mm.

Sve stavke, od kojih će se tijelo kasnije pojaviti, povezane su pomoću nekoliko vrsta električnog zavarivanja. Usput, neke tvrtke koriste neobične metode za povezivanje elemenata tijela, na primjer, koristi se laserski zavarivanje ili zakivanje s zakovicama u kombinaciji s vrlo izdržljivim ljepilom. U rasponu materijala za proizvodnju nosivih tijela, izbor nije veliki.

Do tog vremena, serijska vozila korištena je isključivo željezo ploče i, povremeno, aluminij. U 80-ima kako bi zaštitili tijelo od hrđe, počeo je koristiti pocinčani željezo prvo razdoblje s jednim slojevim premazom cinka, a kasnije se počeo pokriti s obje strane. Kao rezultat toga, jamstva od hrđe od kraja do kraja na tijelu povećala se od 6 do 10 godina, negdje čak i do 12!