А. А. Енаев

Автомобілі.

Проектування і розрахунок

рульових управлінь

Навчально-методичний посібник

Братськ 2004

|

2. ПРИЗНАЧЕННЯ, ВИМОГИ І КЛАСИФІКАЦІЯ ... 3. ВИБІР СПОСОБУ ПОВОРОТУ АВТОМОБІЛІВ ......... 4. ВИБІР СХЕМИ рульового управління ................ 5. рульовий механізм ....................................... .. 5.1. Призначення, вимоги, класифікація ............... ... 5.2. Оціночні параметри рульового механізму ............ .. 5.3. Вибір типу рульового механізму ............................ 5.4. Матеріали, використовувані для виготовлення рульових механізмів ......................................................... ... 6. рульового приводу .............................................. 6.1. Призначення, вимоги, класифікація ............... ... 6.2. Оціночні параметри рульового приводу ............... .. 6.3. Вибір типу рульового приводу ............................... 6.4. Матеріали, використовувані для виготовлення рульових приводів ............................................................... 7. ПІДСИЛЮВАЧІ рульового управління .................. .. 7.1. Призначення, вимоги, класифікація ............... ... 7.2. Оціночні параметри підсилювача рульового управління ...................................................................... 7.3. Вибір схеми компонування підсилювачів .................. ... 7.4. Насоси підсилювачів .......................................... ... 7.5. Матеріали, використовувані для виготовлення підсилювачів насосів ......................................................... ... 8. РОЗРАХУНОК рульового управління ........................ ... 8.1. Кінематичний розрахунок рульового приводу ................ 8.2. Передавальне число рульового управління ................ 9. СИЛОВОЙ РОЗРАХУНОК рульового управління ......... ... 9.1. Зусилля на рульовому колесі .................................... 9.2. Зусилля, що розвивається циліндром підсилювача ............ .. 9.3. Зусилля на колесах при гальмуванні ..................... ... 9.4. Зусилля на поперечної і поздовжньої тягах ............... 10. ГИДРАВЛИЧЕСКИЙ РОЗРАХУНОК ПІДСИЛЮВАЧА ............... 11. Розрахунки на міцність рульового управління .. 11.1. Розрахунок рульових механізмів .............................. ... 11.2. Розрахунки рульових приводів ................................. |

Проектування і розрахунок рульових управлінь є однією із складових частин курсового проекту з дисципліни "Автомобілі".

На першому етапі курсового проектування необхідно виконати тяговий розрахунок і досліджувати експлуатаційні властивості автомобіля, використовуючи методичні вказівки «Автомобілі. Загальні положення. Тяговий розрахунок »і потім приступити, відповідно до завдання, до проектування і розрахунку агрегату або системи шасі автомобіля.

При проектуванні і розрахунку рульових управлінь необхідно підібрати рекомендовану літературу, уважно ознайомитися з даними посібником. Послідовність роботи з проектування та розрахунку рульових управлінь така:

1. Вибрати спосіб повороту автомобіля, схему рульового управління, тип рульового механізму, схему компонування підсилювача (якщо він необхідний).

2. Виконати кінематичний розрахунок, силовий розрахунок, гідравлічний розрахунок підсилювача (якщо в рульовому управлінні передбачається установка підсилювача).

3. Вибрати розміри деталей і виконати прочностной розрахунок.

У цьому навчально-методичному посібнику докладно викладено, як виконати всі ці види робіт.

2. ПРИЗНАЧЕННЯ, ВИМОГИ І КЛАСИФІКАЦІЯ

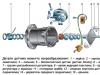

Рульове управління - це сукупність пристроїв, службовців для повороту керованих коліс автомобіля при впливі водія на рульове колесо і складається з рульового механізму і приводу (рис. 1).

Рульовий механізм - це частина рульового управління від рульового колеса до рульової сошки, а рульовий привід включає деталі від рульової сошки до поворотної цапфи.

Мал. 1. Схема рульового управління:

1 - рульове колесо; 2 - рульовий вал; 3 - рульова колонка; 4 - редуктор; 5 - рульова сошка; 6 - поздовжня рульова тяга; 7 - поворотна цапфа; 8 - важіль поворотною цапфи; 9 - бічний важіль; 10 - поперечна тяга

До рульовому управлінню пред'являються такі вимоги:

1) забезпечення високої маневреності автотранспортних засобів, при якій можливі круті і швидкі повороти на порівняно обмежених площах;

2) легкість управління, що оцінюється величиною зусилля, що прикладається до рульового колеса.

Для легкових автомобілів без підсилювача при русі це зусилля становить 50 ... 100 Н, а з підсилювачем - 10 ... 20 Н. Для вантажних автомобілів зусилля на кермовому колесі регламентується: 250 ... 500 Н - для рульового управління без підсилювача; 120 Н - для рульового управління з підсилювачем;

3) кочення керованих коліс з мінімальним бічним відведенням і ковзанням при повороті автомобіля;

4) точність стежить дії, в першу чергу кінематичного, при якому будь-якому заданому положенню рульового колеса буде відповідати цілком певна заздалегідь розрахована кривизна повороту;

Вступ

З кожним роком автомобільний рух на дорогах Росії неухильно зростає. В таких умовах найважливіше значення набуває конструкція транспортних засобів, що відповідає сучасним вимогам безпеки руху.

На безпеку руху величезний вплив справляє конструкція рульового управління, як найважливіший фактор взаємодії водія з дорогою. Для поліпшення характеристик рульового управління в його конструкцію додають різні типи підсилювачів. У нашій країні підсилювачі рульового управління застосовують практично тільки на вантажних автомобілях і автобусах. За кордоном все більше легкових автомобілів мають рульове управління з підсилювачами, в тому числі і легкові автомобілі середнього і навіть малого класів, оскільки рульове управління з підсилювачем має незаперечну перевагу перед звичайним, забезпечує набагато більші комфорт і безпеку руху.

1.1 Вихідні дані для проектування рульового управління

Параметри шасі залежать від типу кузова, розташування двигуна і коробки передач, розподілу мас автомобіля і його зовнішніх розмірів. У свою чергу, схема і конструкція рульового управління залежать як від параметрів всього автомобіля, так і від прийнятих рішень за схемою і конструкції інших елементів шасі і приводу. Схема і конструкція рульового управління визначаються на ранніх етапів проектування автомобіля.

Основою для вибору способу управління і компонувальною схеми рульового управління є прийняті на етапі ескізного проектування характеристики і конструктивні рішення, як то: максимальна швидкість руху, розміри бази, колії, колісна формула, розподіл навантаження по осях, мінімальний радіус повороту автомобіля.

У нашому випадку, необхідно спроектувати рульове управління для легкового автомобіля малого класу переднім поперечним розташованим двигуном і передніми ведучими колесами.

Вихідні дані для розрахунків:

Для оцінки сил і моментів, що діють в рульовому управлінні, необхідна також інформація за основними кинематическим точкам передньої підвіски, а також кутах установки керованих коліс. Зазвичай ці дані стають певними у міру завершення синтезу кінематичної схеми підвіски після закінчення етапу компонування і уточнюються (коригуються) на етапі доведення автомобіля. Для початкових, наближених розрахунків досить даних по кутах установки осі шворня і величиною плеча обкатки. У нашому випадку це:

Слід зазначити, що прийняте значення мінімального радіуса повороту автомобіля, що характеризує його маневреність, є, мабуть, мінімально можливим для передньопривідних автомобілів такого класу. Як обмежує фактора тут виступає максимально можливий кут в шарнірах рівних кутових швидкостей, які застосовуються для передачі крутних моментів від силового агрегату до передніх коліс. Аналіз даних по радіусу повороту випускаються в 70-80-і роки легкових автомобілів малого класу показує, що його значення лежить в межах 4,8-5,6 м. Подальше зниження цього показника можливо лише шляхом застосування всеколесного рульового управління.

Для оцінки (розрахунку) моменту на кермовому колесі і сил, що діють в рульовому управлінні, необхідно знати навантаження на вісь. Для передньопривідних автомобілів середній розподіл маси по осях складає (%):

1.2 Призначення рульового управління. Основні вимоги

Рульове управління - це сукупність пристроїв, що забезпечують поворот керованих коліс автомобіля при впливі водія на рульове колесо. Воно складається з рульового механізму і рульового приводу. Для полегшення повороту коліс в рульовий механізм або привід може бути вбудований підсилювач. Крім того, для підвищення комфорту і безпеки їзди на автомобілі в рульове керування може вбудовуватися амортизатор.

Рульовий механізм призначений для передачі зусилля від водія до рульового приводу і для збільшення моменту, прикладеного до керма. Він складається з рульового колеса, рульового вала і редуктора. Рульовий привід служить для передачі зусилля від рульового механізму (редуктора) до керованим колесам автомобіля і для забезпечення необхідного співвідношення між кутами їх повороту. Амортизатор компенсує ударні навантаження і запобігає биття рульового управління.

Завданням рульового управління є максимально однозначне перетворення кута повороту рульового колеса в кут повороту коліс і передача водієві через рульове колесо інформації про стан руху автомобіля. Конструкція рульового керування повинна забезпечувати:

1) Легкість керування, оцінювану зусиллям на рульовому колесі. Для легкових автомобілів без підсилювача при русі це зусилля становить 50 ... 100 Н, а з підсилювачем 10 ... 20 Н. Згідно з проектом ОСТ 37.001 "керованість і стійкість автомобілів. Загальні технічні вимоги", який введений в дію в 1995 році, зусилля на кермі для автомобілів категорії М 1 і М 2 не повинно перевищувати нижченаведених величин.

Норми по зусиллю на кермі, наведені в проекті ОСТ відповідають введеним в дію правилам ЄЕК ООН №79;

2) Котіться керованих коліс з мінімальним бічним відведенням і ковзанням при повороті автомобіля. Недотримання цієї вимоги призводить до прискорення зношування шин і зниження стійкості автомобіля при русі;

3) Стабілізацію повернених керованих коліс, що забезпечує їх повернення в положення, відповідне прямолінійного руху при відпущеному кермі. Згідно з проектом ОСТ 37.001.487, повернення рульового колеса в нейтральне положення повинен відбуватися без коливань. Допускається один перехід рульового колеса через нейтральне положення. Ця вимога також погоджено з Правилами ЄЕК ООН №79;

4) Інформативність рульового управління, що забезпечується його реактивним дією. Згідно ОСТ 37.001.487.88, зусилля на рульовому колесі для автомобіля категорії М 1 має монотонно зростати зі збільшенням бічного прискорення до величини 4,5 м / с 2;

5) Запобігання передачі ударів на рульове колесо при наїзді керованих коліс на перешкоду;

6) Мінімальні зазори в з'єднаннях. Оцінюються кутом вільного повороту рульового колеса автомобіля, що стоїть на сухий, твердій і рівній поверхні в положенні, відповідному прямолінійного руху. За ГОСТ 21398-75 цей зазор не повинен перевищувати 15 0 при наявність підсилювача і 5 0 - без підсилювача рульового управління;

7) Відсутність автоколебаний керованих коліс при роботі автомобіля в будь-яких умовах і на будь-яких режимах руху;

8) Кути повороту рульового колеса для автомобілів категорії М 1 повинні знаходитися в межах, встановлених табл. :

Крім зазначених основних функціональних вимог, рульове управління повинне забезпечувати гарне "почуття дороги", яке також залежить від:

1) відчуття точності управління;

2) плавності роботи рульового управління;

3) зусилля на кермі в зоні прямолінійного руху;

4) відчуття тертя в рульовому управлінні;

5) відчуття в'язкості рульового управління;

6) точності центрування рульового колеса.

При цьому в залежності від швидкості руху автомобіля найбільшу значимість мають різні характеристики. Практично, на цьому етапі проектування створити оптимальну конструкцію рульового управління, яке б забезпечило хороше "почуття дороги", дуже складно. Зазвичай це завдання вирішується емпіричним шляхом, на основі особистого досвіду конструкторів. Остаточне рішення цього завдання забезпечується на етапі доведення автомобіля і його вузлів.

Особливі вимоги пред'являються до надійності рульового управління, оскільки при його блокування, при руйнуванні або ослабленні будь-якої з його деталей автомобіль стає некерованим, а аварія майже неминучою.

Всі викладені вимоги враховуються при формулюванні приватних вимог до окремих деталей і елементів рульового управління. Так, вимоги по чутливості автомобіля до повороту керма і до граничних зусиллям на рульовому колесі обмежують передавальне відношення рульового управління. Для забезпечення "почуття дороги" і зниження зусилля на кермі прямий ККД рульового механізму повинен бути мінімальним, але з точки зору інформативності рульового управління і його в'язкості зворотний ККД повинен бути досить великим. У свою чергу, велике значення ККД може бути досягнуто за рахунок зниження втрат на тертя в шарнірах підвіски і рульового управління, а також в рульовому механізмі.

Для забезпечення мінімального ковзання керованих коліс рульова трапеція повинна мати певні кінематичні параметри.

Велике значення для керованості автомобіля має жорсткість рульового управління. З підвищенням жорсткості поліпшується точність управління, підвищується швидкодія рульового управління.

Тертя в рульовому управлінні грає як позитивну, так і негативну роль. Мале тертя погіршує стійкість кочення керованих коліс, підвищує рівень їх коливань. Велике тертя знижує ККД рульового управління, підвищує зусилля на кермі, погіршує "почуття дороги".

Зазори в рульовому управлінні також грають як позитивну, так і негативну роль. З одного боку, при їх наявності виключається заклинювання рульового управління, зменшується тертя за рахунок "струшування" вузлів; з іншого боку, погіршується "прозорість" рульового управління, погіршується його швидкодія; надмірні зазори в рульовому управлінні здатні привести до автоколебаниям керованих коліс.

Особливі вимоги пред'являються до геометричних розмірів рульового колеса, його конструкції. Збільшення діаметра рульового колеса призводить до зниження зусилля на кермі, однак ускладнює його компоновку в салоні автомобіля, погіршує ергономічні показники, оглядовість. В даний час для легкових автомобілів малого класу загального призначення величина діаметра рульового колеса складає 350 ... 400 мм.

Рульовий механізм повинен забезпечувати мінімальний зазор в середньому положенні керма (відповідному прямолінійного руху автомобіля). У цьому положенні робочі поверхні деталей рульового механізму схильні до найбільш інтенсивного зношування, тобто люфт рульового колеса в середньому положенні збільшується швидше, ніж в крайніх. Щоб при регулюванні зазорів не відбувалося заклинювання в крайніх положеннях, зачеплення рульового механізму виконується зі збільшеним зазором в крайніх положеннях, що досягається конструктивними і технологічними заходами. В процесі експлуатації різниця в зазорах зачеплення в середньому і крайніх положеннях зменшується.

Рульовий механізм повинен мати мінімальну кількість регулювань.

Для забезпечення пасивної безпеки автомобіля вал рульового колеса повинен згинатися або розчіплюватися при аварії, труба рульової колонки і її кріплення не повинні перешкоджати цьому процесу. Ці вимоги реалізуються в автомобілебудуванні в вигляді травмобезпечні рульових колонок. Рульове колесо має деформуватися при аварії і поглинати передану на нього енергію. При цьому воно не повинно руйнуватися, утворювати осколки і гострі кромки. Обмежувачі повороті передніх коліс на поворотних важелях або на корпусі кермового механізму повинні скорочувати жорсткість навіть при великих навантаженнях. Це запобігає перекручуванню гальмівних шлангів, тертя шин об бризговики крила і пошкодження деталей підвіски і рульового управління.

автомобіль рульової шестерня рейка

1.3 Аналіз відомих конструкцій рульового управління. обгрунтування

вибору рейкового управління

Рульове колесо через свій вал передає на рульовий механізм крутний момент, створюваний водієм, і перетворює його в сили розтягування з одного боку, і сили стиснення з іншого, які через бічні тяги впливає на поворотні важелі рульової трапеції. Останні закріплені на поворотних цапфах і повертають їх на необхідний кут. Поворот відбувається навколо шкворневих осей.

Кермові механізми діляться на механізми з обертовим і зворотно-поступальним рухом на виході. На легкові автомобілі встановлюються кермові механізми трьох видів: "черв'як-двухгребневой ролик", "гвинт-гайка з тими, які циркулюють кульками" - з обертовим рухом на виході, і "шестерня-рейка" - з обертально-поступальним.

Рульовий механізм "гвинт-гайка з тими, які циркулюють кульками" є досить досконалим, але і найбільш дорогим з усіх рульових механізмів. У гвинтовий парі цих механізмів має місце не тертя ковзання, а тертя кочення. Гайка, будучи одночасно і рейкою, знаходиться в зачепленні з зубчастим сектором. Зважаючи на малу кута повороту сектора, у такого механізму легко реалізувати змінне передавальне відношення з підвищенням його в міру збільшення кута повороту керма за рахунок установки сектора ексцентриситетом або застосуванням змінного кроку зубчастого зачеплення. Високий ККД, надійність, стабільність характеристик при великих навантаженнях, висока зносостійкість, можливість отримання беззазорний з'єднання зумовили практичне виключне застосування цих механізмів на автомобілях великої і вищого класів, почасти й середнього класу.

На легкових автомобілях малого і особливо малого класів застосовуються кермові механізми виду "черв'як-ролик" і "шестерня-рейка". При залежній підвісці передніх коліс, яка в даний час застосовується тільки на автомобілях підвищеної та високої прохідності, необхідний рульовий механізм тільки з обертовим рухом на виході. За переважному числу показників механізми виду "черв'як-ролик" поступаються механізму "шестерня-рейка" і зважаючи на зручності компонування на передньопривідних автомобілях останні механізми отримали виключно широке застосування.

Перевагами рульового управління виду "шестерня-рейка" є:

· Простота конструкції;

· Малі витрати на виготовлення;

· Легкість ходу завдяки високому ККД;

· Автоматичне усунення зазорів між зубчастої рейкою і шестернею, а також рівномірний власне демпфірування;

· Можливість шарнірного кріплення бічних поперечних тяг безпосередньо до рульовій рейці;

· Низька піддатливість рульового управління і, як наслідок, його високу швидкодію;

· Малий обсяг, необхідний для установки цього рульового управління (завдяки чому на всіх передньопривідних автомобілях, що випускаються в Європі і Японії, встановлено саме воно).

· Відсутність маятникового важеля (включаючи і його опори) і середньої тяги;

· Високий ККД внаслідок малого тертя як в рульовому механізмі, так і в рульовому приводі за рахунок зменшення кількості шарнірів.

До недоліків відносяться:

· Підвищена чутливість до ударів внаслідок малого тертя, великого зворотного ККД;

· Підвищене навантаження від зусиль з боку бічних тяг;

· Підвищена чутливість до коливань рульового управління;

· Обмежена довжина бічних тяг (при їх шарнірному закріпленні до кінців рульової рейки);

· Залежність кута повороту коліс від ходу зубчастої рейки;

· Підвищені зусилля у всьому рульовому управлінні через іноді дуже коротких поворотних важелів рульової трапеції;

· Зменшення передавального відношення при збільшенні кута повороту коліс, внаслідок чого маневрування на стоянці вимагає великих зусиль;

· Неможливість застосування цього рульового управління в автомобілях з залежною підвіскою передніх коліс.

Найбільш широке застосування знайшли такі типи виконання рейкового рульового управління:

Тип 1 - бічне розташування шестерні (зліва чи справа в залежності від розташування рульового колеса) при кріпленні бічних тяг до кінців зубчастої рейки;

Тип 2 - середнє розташування шестерні при такому ж кріпленні рульових тяг;

Тип 3 - бічне розташування шестерні при кріпленні бічних тяг до середини зубчастої рейки;

Тип 4 - економічний укорочений варіант: бічне розташування шестерні при кріпленні обох бічних тяг до одного кінця зубчастої рейки.

Конструкція рейкового рульового управління типу 1 є найпростішою і вимагає мінімум місця для його розміщення. Оскільки шарніри кріплення бічних тяг закріплені на кінцях зубчастої рейки. Рейка навантажена, в основному, осьовими зусиллями. Радіальні зусилля, які залежать від кутів між бічними тягами і віссю рейки, невеликі.

Практично у всіх передньопривідних автомобілів з поперечним розташуванням двигуна поворотні важелі рульової трапеції спрямовані назад. Якщо при цьому внаслідок зміни висоти зовнішніх і внутрішніх шарнірів бічних тяг необхідний нахил при русі на повороті не досягається, то, як при ході стиснення, так і при ході відбою сходження стає негативним. Запобігання небажаної зміни сходження можливо у автомобіля, у якого рульовий механізм розташований низько, а бічні тяги трохи довший нижніх поперечних важелів підвіски. Більш сприятливим випадком є \u200b\u200bпереднє розташування рульової трапеції, яке практично можна досягти тільки для автомобілів класичної компоновки. В цьому випадку поворотні важелі рульової трапеції повинні бути розгорнуті назовні, зовнішні шарніри бічних тяг входять глибоко в колеса, бічні тяги можуть бути виконані довшими.

Рейкове рульове управління типу 2, в якому шестерня встановлена \u200b\u200bв середній площині автомобіля, застосовується тільки на автомобілях із середнім або заднім розташуванням двигуна, оскільки середнє розташування двигуна тягне за собою такий недолік, як великий необхідний обсяг для рульового управління через необхідність в "зламі "рульового вала.

У разі, якщо рульовий механізм повинен бути розташований відносно високо, при використанні підвіски Макферсон неминуче кріплення бічних тяг до середини зубчастої рейки. Схема, що ілюструє основи вибору довжини бічних тяг для підвіски Макферсон, наведена на рис.1. У таких випадках внутрішні шарніри цих тяг кріпляться в середній площині автомобіля безпосередньо до рейки або пов'язаного елементу. При цьому конструкція рульового механізму повинна запобігати скручування зубчастої рейки впливають на неї моментами. Це висуває особливі вимоги до тих, що направляють рейки і повідків, так як при занадто малих зазорах в них рульове управління буде дуже важким (через високий тертя), при занадто великих виникають стуки. Якщо поперечний переріз зубчастої рейки не круглий, а Y-образне, то додаткові заходи щодо запобігання крутіння рейки навколо поздовжньо осі можна не передбачати.

Мал. 1. Визначення довжини бічної тяги.

Рульове управління типу 4, яке встановлюється на легкові автомобілі фірми Фольксваген, відрізняється легкістю ходу і недорого в виготовленні. До недоліків слід віднести підвищені навантаження окремих деталей і можливе в результаті цього зниження жорсткості.

Для запобігання викликається изгибающим моментом прогину / скручування зубчаста рейка має відносно великий діаметр - 26 мм.

На практиці вибір типу рейкового рульового управління проводиться з компонувальних міркувань. У нашому випадку через відсутність місця для розміщення рульового механізму внизу, прийнято верхнє розташування рульового механізму. Це обумовлює застосування рульового управління типів 3,4. для забезпечення міцності і жорсткості конструкції остаточно приймається верхнє розташування рульового механізму і тип 3 рульового управління.

Слід визнати, що така компоновка рульового управління не є найвдалішою. Високе розташування рульового механізму обумовлює його велику податливість через прогину амортизаційних стійок. При цьому зовнішнє колесо прогинається в сторону позитивного розвалу, внутрішнє - в бік негативного. В результаті колеса додатково нахиляються в напрямку, куди їх вже прагнуть нахилити бічні сили при русі в повороті.

Кінематичний розрахунок рульового приводу.

Кінематичний розрахунок полягає у визначенні кутів повороту керованих коліс, знаходженні передавальних чисел рульового механізму, приводу і управління в цілому, виборі параметрів рульової трапеції, а також відповідно кінематики рульового управління і підвіски.

1.4 Визначення параметрів рульової трапеції

Спочатку розраховується максимальний середній кут повороту керованих коліс, необхідний для руху автомобіля з мінімальним радіусом. Згідно зі схемою, зображеної на рис.2.

(1)

(1)

Мал. 2.Схема повороту автомобіля з абсолютно жорсткими колесами.

Мал. 3.Схема повороту автомобіля з податливими колесами.

Для того, щоб керовані жорсткі колеса котилися при повороті без прослизання, їх миттєвий центр повороту повинен лежати на перетині осей обертання всіх коліс. При цьому зовнішній q н і внутрішній q вн кути повороту коліс пов'язані залежністю:

![]() (2)

(2)

де l 0 - відстань між точками перетину осей шворнів з опорною поверхнею. Оскільки ці точки практично збігаються для передньопривідних автомобілів з центрами контакту коліс з дорогою (що обумовлено малим плечем обкатки і поздовжнім кутом нахилу шворня),

Забезпечити таку залежність можливо лише за допомогою досить складної кінематичної схеми приводу, однак, рульова трапеція дозволяє максимально наблизитися до неї.

Внаслідок податливості шин в бічному напрямку колеса під дією бічних сил котяться з відведенням. Схема повороту автомобіля з податливими колесами приведена на рис. 3. Для високоеластичних шин форму трапеції наближають до прямокутника з тим, щоб підвищити ефективність роботи зовнішнього, більш навантаженого колеса. На деяких автомобілях трапеція спроектована таким чином, що до кута повороту »10 0 колеса залишаються приблизно паралельними. Але при великих кутах повороту коліс крива фактичних кутів повороту знову досягає кривої необхідних кутів по Аккерману. Завдяки цьому знос шин при паркуванні і поворотах зменшується.

Підбір параметрів трапеції починається з визначення кута нахилу бічних важелів трапеції. В даний час цей кут зазвичай підбирається на підставі досвіду проектування попередніх моделей.

Для проектованого рульового управління приймаємо l \u003d 84,19 0.

Далі визначається довжина поворотного важеля трапеції. Цю довжину приймають якомога більшою за умовами компонування. Збільшення довжини поворотного важеля дозволяє знизити зусилля, що діють в рульовому управлінні, як наслідок, підвищити довговічність і надійність рульового управління, а також знизити його податливість.

У нашому випадку довжина поворотного важеля прийнята рівною 135,5 мм.

Очевидно, що зі збільшенням довжини поворотного важеля зростає хід рейки, необхідний для досягнення заданого максимального кута повороту керованих коліс.

Потрібних хід рейки визначається графічним методом або розрахунковим шляхом. Також графічним або розрахунковим шляхом визначається кінематика рульової трапеції.

Мал. 4. Залежність середнього кута повороту керованих коліс від ходу рейки

На рис. 4 показаний графік залежності середнього кута повороту коліс від ходу рейки. Дані для побудови графіка отримані за допомогою програми WKFB5M1, яка застосовується в відділі загальної компоновки і відділі ходової частини та відділі гальм УПШ ДТР ВАЗа для розрахунку кінематики підвіски Макферсон і рейкового рульового управління. За графіком визначаємо, що для забезпечення кута повороту коліс q \u003d 34,32 0 необхідний хід рейки в одну сторону рівний 75,5 мм. Повний хід рейки l \u003d 151 мм.

На рис. 5 показана залежність різниці кутів повороту зовнішнього і внутрішнього коліс в функції кута повороту внутрішнього колеса. Тут же наведена розрахована за Аккерману крива необхідного зміни різниці кутів повороту коліс.

Показником, що служить для оцінки кінематики кермового приводу, є різниця кутів повороту коліс при куті повороту внутрішнього колеса, рівному 20 0:

1.5 Передаточне відношення рульового управління

Загальна кінематичне передавальне відношення рульового управління, яке визначається передавальними числами механізму U р.м. і приводу U р.п. дорівнює відношенню повного кута повороту рульового колеса до кута повороту коліс від упору до упору:

![]() (5)

(5)

Мал. 5.Завісімость різниці кутів повороту коліс від кута повороту внутрішнього колеса:

1-розрахована за співвідношенням Аккермана

2-для проектованого автомобіля

Для легкових автомобілів з механічним рульовим управлінням q р.к. max \u003d 1080 0 ... 1440 0 (3 ... 4 обороту рульового колеса), при наявності підсилювача q р.к. max \u003d 720 0 ... 1080 0 (2 ... 3 обороту рульового колеса).

Зазвичай кількість оборотів рульового колеса визначається в цих межах за результатами розрахунку зубчастого зачеплення "шестерня-рейка". У нашому випадку розрахунки показали оптимальне число оборотів, рівне 3,6 (1296 0).

Тоді загальне передавальне число дорівнює:

![]() (6)

(6)

Відомо що

![]() (7)

(7)

Оскільки для проектованого автомобіля прийнятий рульовий механізм з постійним передавальним числом, U р.м. постійно для будь-якого кута повороту керма:

![]()

Передавальне число рульового приводу не є величиною постійною і зменшується зі збільшенням кута повороту керма, що несприятливо позначається на зусиллі на рульовому колесі при паркуванні.

Залежність кінематичного передавального відносини проектованого рульового управління приведена на рис.6

Мал. 6. Залежність передавального відношення рульового управління від кута повороту керма.

Існує два підходи до узгодження кінематики підвіски і рульового приводу. Відповідно до першого, при ходах відбою і стиснення підвіски не повинно відбуватися повороту керованих коліс; згідно з другим, більш досконалого, конструктор свідомо ставить закон зміни сходження коліс при ходах підвіски для поліпшення керованості автомобіля і зниження зносу шин. За рекомендаціями фірми Порше, які використовуються на ВАЗі при проектуванні, сходження коліс має збільшуватися при ході відбою і зменшуватися при ході стиснення підвіски. Швидкість зміни сходження повинна дорівнювати 3-4 хвилинам на сантиметр ходу підвіски.

Ця робота проводиться фахівцями відділу загальної компоновки і включається синтез кінематики підвіски і рульового управління, в результаті якого визначаються координати характерних кінематичних точок.

1.7 Розрахунок параметрів зачеплення механізму "шестерня-рейка"

Розрахунок параметрів зачеплення передачі "шестерня-рейка" має ряд особливостей. Оскільки ця передача тихохідна, а також беззазорний, то до профілю зубів шестерні і рейки пред'являються особливі вимоги по точності.

Вихідні дані для розрахунків:

1. Модуль по номограммам, зазвичай зі стандартного ряду (1,75; 1,9; 2,0; ...) в залежності від ходу рейки і числа обертів рульового колеса: m 1 \u003d 1,9

2. Кількість зубів шестерні z 1. Також вибирається по номограммам. Для рейкових рульових механізмів зазвичай лежить в межах 6 ... 9. z 1 \u003d 7

3. Кут вихідного контуру a И.Ш. \u003d 20 0

4. Кут нахилу осі вала шестерні до поздовжньої осі рейки d \u003d 0 0.

5. Кут нахилу зуба шестерні b.

Найменша ковзання, а отже, і найвищий ККД забезпечується при b \u003d 0 0. при цьому на підшипники кріплення вала шестерні не діє осьові навантаження.

Косо зубне зачеплення приймається при необхідності забезпечення підвищеної міцності, а також для механізмів зі змінним передавальним числом - для забезпечення плавності роботи.

Приймаємо b \u003d 15 0 50 ".

6. Міжосьова відстань a. Зазвичай приймається мінімально можливим за умовами міцності, що забезпечує компактність конструкції, знижує вагу рульового механізму і забезпечує гарне компонування. а \u003d 14,5 мм

7. Діаметр рейки d. Для забезпечення міцності механізму за рахунок довжини зуба приймаємо d \u003d 26 мм.

8. Хід рейки l р \u003d 151 мм.

9. Коефіцієнт радіального зазору шестірні З 1 \u003d 0,25 мм.

10. Коефіцієнт головки зуба інструмента для виготовлення шестерні

11. Коефіцієнт радіального зазору рейки З 2 \u003d 0,25 мм.

12. Коефіцієнт головки зуба інструмента для виготовлення рейки

Розрахунок параметрів шестерні:

1. Коефіцієнт зміщення вихідного контуру мінімальний (визначається з умови максимального профільного перекриття)

2. Мінімальний діаметр ніжки зуба.

3. Діаметр основного кола

(10)

(10)

4. Діаметр початкової окружності

![]() (11)

(11)

5. Коефіцієнт висоти головки зуба

![]() (12)

(12)

6. Кут зачеплення (торцевий кут) при виготовленні

7. Максимальний коефіцієнт зсуву вихідного контуру x 1 max визначається з умови, що товщина головки зуба дорівнює 0,4m 1. Для розрахунку потрібно діаметр окружності головки зуба d a 1. попередній розрахунок діаметра головки зуба проводиться за формулою:

, (Див. Рис.7.) (14)

, (Див. Рис.7.) (14)

Кут a SK приймається рівним 50 0, а потім коригується операційним методом за формулою:

![]() (15)

(15)

де  - поправка до кута a SK (рад);

- поправка до кута a SK (рад);

![]() (17)

(17)

Достатня точність при обчисленні a SK досягається після 4-х операцій

тоді ![]()

![]() (18)

(18)

8. Коефіцієнт зміщення вихідного контуру х 1 вибирається в межах х 1 min 9. Діаметр окружності головки зуба шестерні d a 1 при обраному х 1: d a 1 \u003d 2m 1 (h * 01 + х 1) + d 01 \u003d 19,87мм (19) 10. Діаметр кола ніжки зуба шестерні 11. Діаметр активної окружності ніжки зуба шестерні d n 1 розраховується залежно від знака У: d n 1 \u003d d B 1 при B £ Ф (21) де h * a2 - коефіцієнт головки зуба рейки d n 1 \u003d 13,155 мм Висота зуба шестерні 12. Кут a SK при прийнятому коефіцієнті зміщення вихідного контуру х 1: 13. Пропорційне перекриття в торцевому перетині e a обчислюється в залежності від А: (27) при А<Ф де А \u003d а-r Na 2 -0,5d B 1 cosa wt - відстань між активною лінією головки зуба рейки і основний окружністю; r Na 2 - відстань від осі рейки до активної лінії головки зуба 14. Осьове перекриття в торцевому перетині де b 2 - середня ширина зуба рейки 15. Модуль торцевої 16. Радіальний зазор шестерні З 1 \u003d m n C 1 * \u003d 0,475 мм (30) 17. Основний крок P b \u003d pm n cosa 01 \u003d 5,609 мм (31) 18. Коефіцієнт зміщення вихідного контуру в торцевому перетині x f1 \u003d x n1 × cosb 1 \u003d 0,981 (32) 19. Товщина зуба на основного кола в торцевому перетині S bt1 \u003d (2 х 1 tga 0 + 0,5p) cosa wt m t + d B1 × inva wt \u003d 4,488210мм (33) inv a wt \u003d tga wt -a wt / 180 \u003d 0,01659 (34) 20. Товщина головки зуба шестерні Діаметр контакту шестерні на кінці рейки при d a 1 -d y\u003e 0 при d a 1 -d y £ Ф d a 1 \u003d d y де r Na 2 - відстань від осі рейки до активної лінії головки зуба 21. Вимірюється число зубів шестерні округляється в меншу сторону, де b B \u003d arcsin (cosa 0 × sinb 01) - кут нахилу зуба по основному колу; P l \u003d pm n cosa 01 - основний крок 22. Довжина загальної нормалі W \u003d (z "-1) P b + S bt1 cosb B \u003d 9,95мм (38) 23. Мінімальна активна ширина шестерні 1.8 Розрахунок параметрів рейки 1. Кут нахилу зуба рейки b 02 \u003d d-b 01 \u003d -15 0 50 "(40) 2. Коефіцієнт головки зуба рейки h * a2 \u003d h * ap01 -C * 2 \u003d 1,25 (41) 3. Радіальний зазор рейки З 2 \u003d m n C * 2 \u003d 0,475 (42) 4. Відстань від осі рейки до середньої лінії зуба r 2 \u003d a-0,5d 01 -m n x 1 \u003d 5,65 мм (43) 5. Відстань від осі рейки до лінії ніжки зуба r f2 \u003d r 2 -m n h * ap02 \u003d 4,09 мм (44) 6. Відстань від осі рейки до активної лінії головки зуба r Na2 \u003d r 2 + m n h * ap01 -m n C * 2 \u003d 8,025мм (45) 7. Відстань від осі рейки до лінії головки зуба рейки r a 2 \u003d r Na 2 + 0,1 \u003d 8,125 (46) 8. Середня ширина зуба рейки 9. Відстань від осі рейки до активної лінії ніжки зуба r N2 \u003d a-0,5d a1 cos (a SK -a wt) \u003d 5,78 мм (48) 10. Висота головки зуба рейки h a2 \u003d r a2 -r 2 \u003d 2,475 мм (49) 11. Висота ніжки зуба рейки h f2 \u003d r 2 -r f2 \u003d 1,558мм (50) 12. Висота зуба рейки h 2 \u003d h a 2 - h f 2 \u003d 4,033 мм (51) 13. Торцевий крок 14. Товщина зуба рейки у ніжки S fn2 \u003d 2 (r 2 - r f2) tga 0 + 0,5pm n \u003d 4,119 мм (53) 15. Ширина западини у ніжки S ef2 \u003d pm n - S fn2 \u003d 1,85 мм (54) 16. Товщина головки зуба рейки S an2 \u003d 0,5 pm n - (r Na2 + 0,1 r 2) 2tga 0 \u003d 1,183 мм (55) 17. Радіус підстави ніжки зуба рейки P f2 \u003d 0,5 S ef2 × tg (45 0 + 0,5d 0) \u003d 1,32 мм (56) 18. Мінімальна число зубів рейки z 2 min: де l p - хід рейки Втрата довжини (різниця між загальним зачепленням і ходом рейки) (58); l 1 \u003d a-r a2 (60) 19. Діаметр вимірювального ролика теоретичний округляємо до існуючого d 1 \u003d 4,5 мм 20. Вимірюваний розмір від краю рейки 21. Вимірюваний діаметр від осі рейки 22. Вимірюваний діаметр до головки зуба 23. Вимірюваний діаметр до ніжки зуба Параметри шасі залежать від типу кузова, розташування двигуна і коробки передач, розподілу мас автомобіля і його зовнішніх розмірів. У свою чергу, схема і конструкція рульового управління залежать як від параметрів автомобіля в цілому, так і від прийнятих рішень за схемою і конструкції інших елементів шасі і приводу. Схема і конструкція рульового управління визначаються на ранніх етапах проектування автомобіля. Основою для вибору способу управління і компонування схеми рульового керування служать прийняті на етапі ескізного проектування характеристики і конструктивні рішення: максимальна швидкість, розмір бази, колісна формула, розподіл навантаження по осях, мінімальний радіус повороту автомобіля і т.д. Рульове управління автомобіля ВАЗ-2110 складається з рульового механізму рейкового типу і рульового приводу. Конструкцією, представленої в графічній частині даного дипломного проекту, є рейковий рульовий механізм з тягами в зборі, а також робочі креслення його деталей. Рейкові кермові механізми більш поширені, так як мають малою масою, високим ККД і підвищеною жорсткістю, добре компонуються з гідравлічними підсилювачами, що зумовило їх використання на легкових автомобілях з переднім розташуванням двигуна, наприклад, на ВАЗ-2110 застосовують рульове управління через те, що у даної моделі автомобіля максимальне навантаження на керовану вісь до 24 кН. Схема рульового управління автомобіля ВАЗ-2110 представлена \u200b\u200bна рис.8. На цьому малюнку: 1 - головка наконечника тяги; 2 - кульовий шарнір; 3 - поворотні важелі; 5 - трубчаста тяга; 6 - горизонтальні тяги; 8 - кріпить тяга; 12 - сполучна пластина; 13 - стопорная пластина; 14 - резинометаллический шарнір; 15 - ущільнювальні кільця; 16 - втулка; 17 - рейка; 18 - картер; 19 - хомут; 20 - еластична муфта; 21 - кермові тяги; 22 - демпфуючий елемент; 23 - рульове колесо; 24 - кульковий радіальний підшипник; 26 - рульова колонка; 27 - кронштейн; 28 - захисний ковпачок; 29 - роликовий підшипник; 30 - приводний шестерня; 31 - кульковий підшипник; 32 - стопорне кільце; 33 - захисна шайба; 34 - ущільнювальні кільця; 35 - гайка; 36 - пильовик; 37 - гумове кільце; 38 - стопорне кільце; 39 - металокерамічний упор; 40 - пружина; 44 - гайка. На рис.9 зображено рульовий механізм рейкового типу з тягами в зборі. Дана конструкція включає в себе: 1 - захисний ковпачок; 2 - картер рульового механізму; 3 - рейка рульового механізму; 4 - приводний шестерня; 5 - рульова тяга; 6 - розпірна втулка, що обмежує хід рейки; 7 - болт кріплення рульової тяги, затягують з моментами 7,8 ± 0,8 кгс × м і законтривается їх відгинанням країв стопорною пластини на межі болтів; 8 - сполучна пластина; 9 - наполеглива втулка; 10 - опора рульового механізму, щільно прилегла до чохла; 11 - опорна втулка рейки; 12 - захисний чохол, встановлений так, щоб його правий торець знаходився на відстані 28,5 -0,5 мм від торця труби, і закріплений хомутами; 13 - хомут; 14 - завзяте кільце рейки, що обмежує хід рейки; 15 - кільце ущільнювача упору рейки; 16 - гайка; 17 - упор рейки; 18 - роликовий підшипник; 19 - кульковий підшипник; Регулювальний гвинт отримує навантаження при впливі радіальної сили F r \u003d 985 Hи F L 1 \u003d 1817,6 H. матеріал: · Регулювальний гвинт GD - Zі Al 4 · Втулка CDAl 98 Cu 3 Несуча довжина різьблення 5 мм. Контактна напруга Матеріал для всіх, передають зусилля деталей, таких, як важелі рульової трапеції, поворотні важелі, поперечна тяга, кульові шарніри і т. Д., Повинні володіти чималим відносним подовженням. При перевантаженні ці деталі повинні пластично деформуватися, але не руйнуватися. Деталі з матеріалу з малим відносним подовженням, наприклад, з чавуну або алюмінію, повинні бути відповідно товщі. При блокуванні рульового управління, при руйнуванні або ослабленні будь - якої з його деталей автомобіль стає некерованим, а аварія - практично неминуча. Ось чому надійність всіх деталей грає важливу роль. 6. Іларіонов В.А., Морін Н.М., Сергєєв Н.М. Теорія і конструкція автомобіля. М .: Машинобудування, 1972 7. Логінов М.І. Рульове управління автомобілів. М .: Машинобудування, 1972 8. Лукін П.П., Гапарянц Г.А., Родіонов В.Ф. Конструювання і розрахунок автомобіля. М .: Машинобудування, 1984 9. Охорона праці в машинобудуванні. М.: машинобудування, 1983 10. Охорона праці на предпрятия автомобільного транспорту. М .: Транспорт, 1985 11. Раймпель Й. Шасі автомобіля. М .: Машинобудування, 1987 12. Чайковський І.П., Соломатін П.А. Кермові управління автомобілів. М. Машинобудування, 1987 Як вже зазначалося вище, рульове управління з підсилювачем є елементарною системою автоматичного регулювання з жорсткою зворотним зв'язком. При несприятливому поєднанні параметрів система такого типу може виявитися нестійкою В даному випадку нестійкість системи виражається в автоколиваннях керованих коліс. Такі коливання спостерігалися на деяких експериментальних зразках вітчизняних автомобілів. Завдання динамічного розрахунку - визначити умови, при яких автоколебания не могли б виникнути, якщо всі необхідні параметри для розрахунку відомі, або виявити, які параметри слід змінити, щоб припинити автоколебания на експериментальному зразку, якщо вони спостерігаються. Попередньо розглянемо фізичну сутність процесу виникнення коливання керованих коліс. Знову звернемося до схеми підсилювача, представленої на рис. 1. Підсилювач може включатися як водієм при додатку зусилля до керма, так і керованими колесами від поштовхів з боку дороги. Як показують досліди, такі коливання можуть виникати під час прямолінійного руху автомобіля з великою швидкістю, на поворотах при русі з невеликою швидкістю, а також при поворотах коліс на місці. Розглянемо перший випадок. При повороті керованого колеса від поштовхів з боку дороги або по іншій якій-небудь причини корпус розподільника почне зміщуватися щодо золотника, і, як тільки буде усунутий зазор Δ 1 рідина почне надходити в порожнину A силового циліндра. Рульове колесо і сошка рульового управління вважаються при цьому нерухомими Тиск в порожнині A стане підвищуватися і перешкоджати продовженню повороту. Через еластичності гумових шлангів гідросистеми і пружності механічних зв'язків для заповнення порожнини A рідиною (для створення робочого тиску) потрібен певний час, протягом якого керовані колеса встигнуть повернутися на деякий кут. Під дією тиску в порожнині A колеса почнуть повертатися в інший бік до тих пір, поки золотник не займе нейтрального положення. Потім тиск знижується. Сила інерції, а також залишковий тиск в порожнині А повернуть керовані колеса від нейтрального положення вправо, і цикл повториться з боку правої порожнини. Цей процес зображений на рис. 33, а і б. Кут θ 0 відповідає такому повороту керованих коліс, при якому сила, що передається рульовому приводу, досягає величини, необхідної для переміщення золотника. На рис. 33, в приведена залежність p \u003d f (θ), побудована за кривими рис. 33, а і б. Оскільки хід штока можна вважати лінійною функцією кута повороту (через малість кута θ max), графік (рис. 33, в) можна розглядати як індикаторну діаграму силового циліндра підсилювача. Площа індикаторної діаграми визначає роботу, затрачену підсилювачем на розгойдування керованих коліс. Слід звернути увагу, що описаний процес може спостерігатися тільки, якщо при коливаннях керованих коліс рульове колесо залишається нерухомим. Якщо рульове колесо повертається, підсилювач не включається. Так, наприклад, підсилювачі з приводом розподільників від кутового зміщення верхньої частини рульового вала щодо нижньої зазвичай володіють цією властивістю і не викликають автоколебаний При повороті керованих коліс на місці або при русі автомобіля з малою швидкістю коливання, викликані підсилювачем, за характером відрізняються від розглянутих Тиск під час таких коливань підвищується тільки в одній порожнини. Індикаторна діаграма для цього випадку зображена на рис. 33, м Такі коливання можуть бути пояснені наступним чином. Якщо в момент, відповідний повороту коліс на деякий кут θ r, затримати рульове колесо, то керовані колеса (під дією сил інерції і залишкового тиску в силовому циліндрі) будуть продовжувати рухатися і повернуться на кут θ r + θ max. Тиск в силовому циліндрі при цьому впаде до 0, так як золотник буде знаходиться в положенні, відповідному повороту коліс на кут θ r. Після цього сила пружності шини почне повертати кероване колесо в зворотному напрямку. Коли колесо знову повернеться на кут θ r, підсилювач включиться. Тиск в системі почне підвищуватися не відразу, а через деякий час, за яке кероване колесо зможе повернутися на кут θ r -θ max. Поворот вліво в цей момент припиниться, оскільки силовий циліндр вступить в роботу, і цикл повториться спочатку. Зазвичай робота підсилювача, що визначається площею індикаторних діаграм, незначна в порівнянні з роботою тертя в шкворнях, з'єднаннях рульових тяг і гумі, і автоколебания неможливі. Коли площі індикаторних діаграм великі, а робота, ними визначається, порівнянна з роботою тертя, незгасаючі коливання вірогідні. Такий випадок досліджується нижче. Для знаходження умов стійкості системи накладемо на неї обмеження: Решта прийняті при аналізі допущення обумовлюються в процесі викладу. Нижче досліджуються стійкість рульових управлінь з гідропідсилювачами, змонтованими за двома можливими варіантами: з довгою зворотним зв'язком і короткою. Структурна і розрахункова схеми першого варіанту зображені на рис. 34 і 35 суцільними лініями, другого - штриховими. При першому варіанті зворотний зв'язок впливає на розподільник після того, як силовий циліндр здійснив поворот керованих коліс. При другому варіанті корпус розподільника переміщається, вимикаючи підсилювач, одночасно зі штоком силового циліндра. Спочатку розглянемо кожен елемент схеми з довгою зворотним зв'язком. Рульовий механізм (На структурній схемі не показаний). Поворот рульового колеса на деякий невеликий кут а викликає зусилля T c в поздовжньої тязі T c \u003d c 1 (αi р.м l c - x 1), (26) де c 1 - приведена до поздовжньої тязі жорсткість рульового вала і поздовжньої тяги; l c - довжина сошки; x 1 - переміщення золотника. Привід розподільника. Для приводу управління розподільником вхідний величиною є зусилля T c, вихідний - зміщення золотника x 1. Рівняння приводу з урахуванням зворотного зв'язку по куту повороту керованих коліс θ і по тиску в системі p має наступний вигляд при T c\u003e T n: де K о.з - коефіцієнт зусилля зворотного зв'язку по куту повороту керованих коліс; c n - жорсткість центрирующих пружин. Розподільник. Коливання, що викликаються підсилювачем автомобілем під час руху, пов'язані з почерговим включенням то однієї, то іншої порожнин силового циліндра. Рівняння розподільника в цьому випадку має вигляд де Q - кількість рідини, що надходить в трубопроводи силового циліндра; x 1 -θl з K о.з \u003d Δx - зсув золотника в корпусі. Функція f (Δx) нелінійна і залежить від конструкції золотника розподільника і продуктивності насоса. У загальному випадку при заданих характеристиці насоса і конструкції розподільника кількість рідини Q, що надходить в силовий циліндр, залежить як від ходу Δx золотника в корпусі, так і від різниці тисків Δp на вході в розподільник і виході з нього. Розподільники підсилювачів конструюють так, щоб, з одного боку, при відносно великих технологічних допуски на лінійні розміри мати мінімальний тиск в системі при нейтральному положенні золотника, а з іншого - мінімальне зміщення золотника для приведення підсилювача в дію. В результаті золотниковий розподільник підсилювача за влучним висловом Q \u003d f (Δx, Δp) близький до клапанного, т. Е. Величина Q не залежить від тиску Δp і є тільки функцією зсуву золотника. З урахуванням напрямку дії силового циліндра вона буде виглядати, як зображено на рис. 36, а. Така характеристика властива релейним ланкам систем автоматичного регулювання. Лінеаризація цих функцій проведена за методом гармонійної лінеаризації. В результаті отримуємо для першої схеми (рис. 36, а) де Δx 0 - зсув золотника в корпусі, при якому починається різке зростання тиску; Q 0 - кількість рідини, що надходить в напірну магістраль при перекритих робочих щілинах; a - максимальний хід золотника в корпусі, який визначається амплітудою коливань керованих коліс. Трубопроводи. Тиск в системі визначається кількістю, що надійшла в напірну магістраль рідини і пружністю магістралі: де x 2 - хід поршня силового циліндра, позитивний напрямок в сторону дії тиску; c 2 - об'ємна жорсткість гідросистеми; c г \u003d dp / dV г (V г \u003d обсяг напірної магістралі гідросистеми). Силовий циліндр. У свою чергу, хід штока силового циліндра визначається кутом повороту керованих коліс і деформацією деталей зв'язку силового циліндра з керованими колесами і з точкою опори де l 2 - плече прикладення зусилля силового циліндра щодо осей шворнів коліс; c 2 - жорсткість кріплення силового циліндра, приведена до ходу штока силового циліндра. Керовані колеса. Рівняння повороту керованих коліс щодо шкворней має другий порядок і, взагалі кажучи, нелінійно. З огляду на, що коливання керованих коліс відбуваються з відносно малими амплітудами (до 3-4 °), можна прийняти, що стабілізують моменти, викликані пружністю гуми і нахилом шворнів, пропорційні першого ступеня кута повороту керованих коліс, а тертя в системі залежить від першого ступеня кутовий швидкості повороту коліс. Рівняння в лінеаризованому вигляді виглядає наступним чином: де J - момент інерції керованих коліс і деталей, жорстко з ними пов'язаних щодо осей шворнів; Г - коефіцієнт, що характеризує втрати на тертя в рульовому приводі, гідросистемі і в шинах коліс; N - коефіцієнт, що характеризує дію стабілізуючого моменту, що виникає внаслідок нахилів шворнів і пружності гуми шин. Жорсткість рульового приводу в рівнянні не враховується, так як вважається, що коливання малі і відбуваються в інтервалі кутів, при яких корпус золотника переміщається на відстань, меншу повного ходу або рівне йому. Твір Fl 2 p визначає величину моменту, створюваного силовим циліндром щодо шворня, а твір f ре l е K о.з p - силу реакції з боку зворотного зв'язку на величину стабілізуючого моменту. Впливом моменту, створюваного центрирующими пружинами, можна знехтувати через його малості в порівнянні із стабілізуючим. Таким чином, крім зазначених вище припущень, на систему накладаються наступні обмеження: Розглянута схема рульового управління з гідравлічним підсилювачем описується системою з семи рівнянь (26) - (32). Дослідження стійкості системи проведено за допомогою алгебраїчного критерію Рауса-Гурвіца. Для цього вироблено кілька перетворень. Знайдено характеристичне рівняння системи і умова її стійкості, яке визначається наступним нерівністю: З нерівності (33) випливає, що при a≤Δx 0 коливання неможливі, так як негативний член нерівності дорівнює 0. Амплітуда переміщення золотника в корпусі при заданій постійній амплітуді коливань керованих коліс θ max знаходиться з наступного співвідношення: Якщо при вугіллі θ max тиск p \u003d p max, то переміщення a залежить від співвідношення жорсткостей центрирующих пружин і поздовжньої тяги c n / c 1, площі реактивних плунжерів f р.е, сили попереднього стиснення центруючих пружин T n і коефіцієнта зворотного зв'язку K ос. Чим більше відношення c n / c 1 і площа реактивних елементів, тим більше ймовірно, що значення a виявиться менше величини Δx 0, а автоколебания неможливими. Однак цей шлях усунення автоколивань не завжди можливий, тому що збільшення жорсткості центрирующих пружин і розміру реактивних елементів, підвищуючи зусилля на кермовому колесі, впливають на керованість автомобіля, а зменшення жорсткості поздовжньої тяги може сприяти виникненню коливань типу шіммі. О четвертій з п'яти позитивних членів нерівності (33) входить в якості сомножителя параметр Г, що характеризує тертя в рульовому управлінні, гумі шин і демпфірування внаслідок перетікань рідини в підсилювачі. Зазвичай конструктору складно варіювати цим параметром. Як сомножителей в негативний член входять витрата рідини Q 0 і коефіцієнт зворотного зв'язку K о.с. Зі зниженням їх значень схильність до автоколебаниям зменшується. Величина Q 0 близька до продуктивності насоса. Отже, для усунення автоколивань, що викликаються підсилювачем під час руху автомобіля, потрібно: Якщо цими способами не можна усунути автоколебания, то необхідно змінити вигляд рульового управління або ввести спеціальний гаситель коливань (рідинної або сухого тертя демпфер) в систему рульового управління з підсилювачем. Розглянемо інший можливий варіант компонування підсилювача на автомобілі, що володіє меншою схильністю до порушення автоколебаний. Він відрізняється від попереднього більш короткої зворотним зв'язком (див. Штриховую лінію на рис. 34 і 35). Рівняння розподільника і приводу до нього відрізняються від відповідних рівнянь попередньої схеми. Рівняння приводу до розподільника має вигляд при T c\u003e T n: 2 рівняння розподільника де i е - кінематичне передавальне відношення між переміщенням золотника розподільника і відповідним йому переміщенням штока силового циліндра. Аналогічне дослідження нової системи рівнянь призводить до наступній умові відсутності автоколивань в системі з короткою зворотним зв'язком Отримане нерівність відрізняється від нерівності (33) збільшеним значенням позитивних членів. В результаті всі позитивні складові більше негативних при реальних значеннях вхідних в них параметрів, тому система з короткою зворотним зв'язком практично завжди стійка. Тертя в системі, що характеризується параметром Г, може бути зменшено до нуля, так як четвертий позитивний член нерівності не містить цього параметра. На рис. 37 представлені криві залежності величини тертя, необхідного для гасіння коливань в системі (параметр Г) від продуктивності насоса, розраховані за формулами (33) і (37). Зона стійкості для кожного з підсилювачів знаходиться між віссю ординат і відповідної кривої. При розрахунках амплітуда коливань золотника в корпусі приймалася мінімально можливою за умови включення підсилювача: a≥Δx 0 \u003d 0,05 см. Інші параметри, що входять в рівняння (33) і (37), мали наступні значення (що приблизно відповідає рульового управління вантажного автомобіля вантажопідйомністю 8-12 т): J \u003d 600 кг * см * сек 2 / рад; N \u003d 40 000 кг * см / рад; Q \u003d 200 см 3 / сек; F \u003d 40 см 2; l 2 \u003d 20 см; l 3 \u003d 20 см; c г \u003d 2 кг / см 5; c 1 \u003d 500 кг / см; c 2 \u003d 500 кг / см; c n \u003d 100 кг / см; f р.е \u003d 3 см 2. У підсилювача з довгою зворотним зв'язком зона нестійкості лежить в діапазоні реальних значень параметра Г, у підсилювача з короткою зворотним зв'язком - в діапазоні НЕ-зустрічаються значень параметра. Розглянемо коливання керованих коліс, що виникають при поворотах на місці. Індикаторна діаграма силового циліндра під час таких коливань показана на рис. 33, м Залежність кількості надходить в силовий циліндр рідини від переміщення золотника в корпусі розподільника має вигляд, показаний на рис. 36, б. Під час таких коливань зазор Δx 0 в золотнику вже усунутий поворотом рульового колеса і при найменшому зсуві золотника викликає потік рідини в силовий циліндр і зростання тиску в ньому. Лінеаризація функції (див. Рис. 36, в) дає рівняння Коефіцієнт N в рівнянні (32) буде визначатися в даному випадку не дією стабілізуючого моменту, а жорстокістю шин на скручування в контакті. Він може бути прийнятий для розглянутої як приклад системи рівним N \u003d 400 000 кг * см / рад. Умова стійкості для системи з довгою зворотним зв'язком може бути отримано з рівняння (33) шляхом підстановки в нього замість виразу вираження (2Q 0 / πa). В результаті отримаємо Члени нерівності (39), що містять параметр a в чисельнику, зменшуються зі зменшенням амплітуди коливань і, починаючи з якихось досить малих значень a, ними можна знехтувати. Тоді умова стійкості виражається в більш простій формі: При реальних співвідношеннях параметрів нерівність не дотримується і підсилювачі, скомпоновані за схемою з довгою зворотним зв'язком, практично завжди викликають автоколебания керованих коліс при поворотах на місці з тієї чи іншої амплітудою. Усунути ці коливання без зміни виду зворотного зв'язку (і, отже, компонування підсилювача) вдається в якійсь мірі лише зміною форми характеристики Q \u003d f (Δx), надавши їй нахил (див. Рис. 36, г), або істотним збільшенням демпфірування в системі (параметр Г). Технічно для зміни форми характеристики роблять спеціальні скоси на робочих кромках золотників. Розрахунок системи на стійкість з таким розподільником набагато складніший, так як допущення про те, що кількість рідини Q, що надходить в силовий циліндр, залежить тільки від зсуву золотника Δx, вже не може бути прийнято, бо робочий ділянку перекриття робочих щілин розтягується і кількість що надходить рідини Q на цій ділянці залежить також від перепаду тисків в системі до золотника і після нього. Метод збільшення демпфірування розглянуто нижче. Розглянемо, що відбувається при поворотах на місці, якщо здійснюється коротка зворотний зв'язок. У рівнянні (37) вираз [(4π) (Q 0 / a)] √ слід замінити виразом (2 / π) * (Q 0 / a). В результаті отримаємо нерівність Виключивши, як і в попередньому випадку, члени, що містять величину а в чисельнику, отримаємо У нерівності (42) негативний член приблизно на порядок менше, ніж в попередньому, і тому в системі з короткою зворотним зв'язком при реально можливих поєднаннях параметрів автоколебания не виникають. Таким чином, для отримання свідомо стійкої системи рульового управління з гідропідсилювачем зворотний зв'язок повинен охоплювати тільки практично безінерційні ланки системи (зазвичай силовий циліндр і пов'язані з ним безпосередньо з'єднувальні деталі). У найбільш складних випадках, коли не вдається скомпонувати силовий циліндр і розподільник в безпосередній близькості один від одного для гасіння автоколивань в систему вводять гідродемпфери (амортизатори) або гидрозамки - пристрої, які пропускають рідину в силовий циліндр або назад тільки при дії тиску з боку розподільника. Дисципліни «Основи розрахунку конструкції і агрегатів автомобілів» є продовженням дисципліни «Конструкція автомобілів і тракторів» і метою курсової роботи є закріплення знань, отриманих студентом при вивченні цих дисциплін. Курсова робота виконується студентом самостійно з використанням підручників, навчальних посібників, довідників, ГОСТів, ОСТів і інших матеріалів (монографій, наукових журналів і звітів, інтернету). Курсовий робота включає розрахунок систем управління автомобіля: рульового (непарна цифра шифру студента) або гальмівного (парна цифра шифру студента). Прототип автомобіля і вихідні дані вибирається за двома останніми цифрами шифру студента. Коефіцієнт зчеплення коліс з дорогою \u003d 0,9. По рульовому управлінню в графічній повинні бути: 1) схема повороту автомобіля із зазначенням радіусу і кутів керованих коліс, 2) схема рульової трапеції з розрахунковими формулами її параметрів, 3) схема рульової трапеції в по визначенню залежності кутів повороту зовнішнього і внутрішнього керованих коліс графічним способом , 4) графіки залежностей кутів повороту зовнішнього і внутрішнього керованих коліс, 5) загальна схема рульового управління, 6) схема з розрахунку напружень в рульовій сошці. Графічна частина по гальмівній системі повинна містити: 1) схему гальмівного механізму з розрахунковими формулами гальмівного моменту, 2) статичну характеристику гальмівного механізму, 3) загальну схему гальмівної системи, 4) схему гальмівного крана або головного гальмівного циліндра з гідровакуумним підсилювачем. Вихідні дані до тягового, динамічному і економічному розрахунку автомобіля. Мінімальний радіус повороту (по зовнішньому колесу). де L - база автомобіля; Нmax - максимальний кут повороту зовнішнього керованого колеса. При заданому значенні мінімального радіуса і бази автомобіля визначають максимальний кут повороту зовнішнього колеса. У відповідності зі схемою повороту автомобіля (яку необхідно скласти) визначають максимальний кут повороту внутрішнього колеса де М - відстань між осями шворнів. Геометричні параметри рульової трапеції. Для визначення геометричних параметрів рульової трапеції використовують графічні методи (необхідно скласти схему в масштабі). Довжину поперечної тяги і бічних сторін трапеції визначають, виходячи з таких міркувань. Перетин продовження осей бічних важелів трапеції знаходиться на відстані 0,7L від передньої осі, якщо трапеція задня, і на відстані L, якщо трапеція передня (визначається по прототипу). Оптимальне відношення довжини m бічного важеля трапеції до довжини n поперечної тяги m \u003d (0,12 ... 0,16) n. Чисельні значення m і n можна знайти з подібності трикутників де відстань від шворня до точки перетину продовження осей бічних важелів рульової трапеції. За отриманими даними виконують в масштабі графічне побудова рульової трапеції. Потім, побудувавши через рівні кутові проміжки положення цапфи внутрішнього колеса графічно знаходять відповідні положення зовнішнього колеса і будують графік залежності, яку називають фактичної. Далі за рівнянням (2.5.2) будують теоретичну залежність. Якщо максимальна різниця між теоретичним і фактичним значеннями не перевищує 1,50 при максимальному куті повороту внутрішнього колеса, то вважається, що трапеція підібрана правильно. Кутове передавальне число рульового управління-це відношення елементарного кута повороту рульового колеса до напівсуми елементарних кутів повороту зовнішнього і внутрішнього коліс. Воно змінно і залежить від передавальних чисел рульового механізму Uрм і рульового приводу U рп Передавальне число рульового механізму -це відношення елементарного кута повороту рульового колеса до елементарного куту повороту вала сошки. Максимальне значення має відповідати нейтрального положення рульового колеса для легкових автомобілів і крайнім положенням рульового колеса для вантажних автомобілів без рульових підсилювачів. Передавальне число рульового приводу це відношення плечей важелів приводу. Оскільки положення важелів в процесі повороту рульового колеса змінюється, то передавальне число рульового приводу змінно: Uрп \u003d 0,85 ... 2,0. Силове передавальне число рульового управління де-момент, прикладений до керма; Момент опору повороту керованих коліс. При проектуванні автомобілів обмежується як мінімальне (60Н), так і максимальне (120Н) зусилля. За ГОСТ 21398-75 для повороту на місці на бетонній поверхні зусилля не повинно перевищувати для легкових автомобілів 400 Н, для вантажних автомобілів 700 Н. Момент опору повороту керованих коліс розраховують за емпіричною формулою: де коефіцієнт зчеплення при повороті колеса на місці (\u003d 0,9 ... 1,0); Рш -тиск повітря в шині, МПа. Параметри рульового колеса. Максимальний кут повороту рульового колеса в кожну сторону знаходиться в межах 540 ... 10800 (1,5 ... 3 обороту). Діаметр рульового колеса нормований: для легкових і вантажних малої вантажопідйомності автомобілів він становить 380 ... 425 мм, а для вантажних автомобілів 440 ... 550 мм. Зусилля на рульовому колесі для повороту на місці Рр.к \u003d Мс / (), (1.8) де Rpк радіус рульового колеса; ККД рульового механізму. ККД рульового механізму. Прямий ККД -при передачі зусилля від рульового колеса до сошки рм \u003d 1 - (Мтр1 / Мр.к) (1.9) де Мтр1-момент тертя рульового механізму, приведений до керма. Зворотний ККД характеризує передачу зусилля від сошки до керма: рм \u003d 1 - (Мтр2 / Мв.с) (1.10) де Мтр2 - момент тертя рульового механізму, приведений до валу сошки; Мв.с-момент на валу сошки, підведений від керованих коліс. ККД як прямий, так і зворотний залежать від конструкції рульового механізму і мають таке значення: рм \u003d 0,6 ... 0,95; рм \u003d 0,55 ... 0,85 Рульовий привід,представляє собою систему тяг і важелів, служить для передачі зусилля від сошки на поворотні цапфи і здійснення заданої залежності між кутами повороту керованих коліс. При проектуванні рульових управлінь виконують кінетичний і силовий розрахунок рульового приводу і прочностной розрахунок вузлів і деталей рульового управління. Основним завданням кінематичного розрахунку рульового приводу є визначення кутів повороту керованих коліс, знаходженні передавальних чисел рульового механізму, приводу і управління в цілому, вибір параметрів рульової трапеції та погодження кінематики рульового управління і підвіски. Виходячи з геометрії повороту тролейбуса (рис. 50) за умови, що керовані передні колеса котяться без ковзання і їх миттєвий центр повороту лежить на перетині осей обертання всіх коліс зовнішній, і внутрішній кути поворотуколіс пов'язані залежністю: де - відстань між точками перетину осей шворнів з опорною поверхнею. Малюнок 50. Схема повороту тролейбуса без урахування бічний еластичності шин. З отриманого виразу (4) випливає, що різниця котангенсів кутів повороту зовнішнього і внутрішнього керованих коліс повинна бути завжди величиною постійною, а миттєвий центр повороту тролейбуса (точка 0) повинен лежати на продовженні некерованою осі. Тільки при дотриманні цих теоретичних умов вага колеса тролейбуса на повороті будуть рухатися без ковзання, тобто мати чисте кочення. Від рульової трапеції потрібно, щоб вона забезпечувала випливають з геометрії повороту співвідношення між кутами повороту керованих коліс. Параметрами рульової трапеції є шкворневая ширина (рис. 51), відстань пміж центрами кульових шарнірів важелів трапеції; довжина ті кут θ

нахилу важелів поворотних цапф. Підбір параметрів трапеції при жорстких в бічному напрямку керованих колесах починається з визначення кута θ

нахилу важелів трапеції. Вони розташовуються таким чином, щоб а -(0.7...0.8,)L при задньому розташуванні поперечної тяги. кут θ

може бути знайдений для максимальних теоретичних кутів і або за графіками, наведеними на (рис.7б). значення кута θ

\u003d 66 ... 74 °, а відношення довжини важелів до довжини поперечної тяги т / п \u003d0.12 .... 0.16. довжину m приймають якомога більшою за умовами компонування. тоді Малюнок 51. Схема рульової трапеції і залежність а / L від l 0 / L 1-3: при m / n рівному відповідно 0,12; 0.14; 0,16 Загальна кінематичне передавальне число рульового управління, яке визначається передавальними числами механізму U мі приводу U пкдорівнює відношенню повного кута повороту рульового колеса до кута повороту колеса від упору до упору Для нормальної роботи рульового приводу максимальне значення кутів а, і а, знаходиться в межах Схематичну компоновку рульового приводу виконують для визначення розмірів і розташування в просторі сошки, тяг і важелів, а також передавального числа приводу. При цьому прагнуть забезпечити одночасну симетричність крайніх положень сошки щодо її нейтрального положення, а також рівність кінематичних передавальних чисел приводу при повороті коліс як вправо, так і вліво. Якщо кути між сошкою і поздовжньої тягою, а також між тягою і поворотним важелем в його крайньому положенні приблизно однакові, то ці умови виконуються. У силовому розрахунку визначаються зусилля: необхідні для повороту керованих коліс на місці, розвиваються циліндром підсилювача; на рульовому колесі при працюючому і непрацюючому підсилювачі; на рульовому колесі з боку реактивних елементів розподільника; на колесах при гальмуванні; на окремих деталях рульового управління. сила F, Необхідна для повороту керованих коліс на горизонтальній поверхні тролейбуса, знаходиться виходячи з сумарного моменту М Σна цапфах керованих коліс: де М f-момент опору перекочування керованих коліс при повороті навколо шворнів; М φ-момент опору деформації шин і тертя в контакті з опорною поверхнею в слідстві прослизання шини; М β, М φ-моментів обумовлені поперечним і поздовжнім нахилом шворнів (рис. 8). Малюнок 52. До розрахунку моменту опору повороту колеса. Момент опору перекочування керованих коліс при повороті навколо шворнів визначається залежністю: де f- коефіцієнт опору перекочування; G 1- осьова навантаження передається керованими колесами; - радіус обкатки колеса навколо осі шворня: \u003d 0.06 ... 0.08 м; l-довжина цапфи; r 0-розрахунковий радіус колеса; λ

- кут розвалу коліс; β

- кут нахилу шворня. Момент опору деформації шин і тертя в контакті з опорною поверхнею в слідстві прослизання шини визначаються залежністю: де - плече сили тертя ковзання щодо центру відбитка шини. Якщо прийняти, що тиск по площі відбитка розподіляється рівномірно, де - вільний радіус колеса. У разі, коли. При розрахунках коефіцієнт зчеплення з опорною поверхнею вибирають максимальним φ=

0.8. Моменти, обумовлені поперечним і поздовжнім нахилом шворнів, рівні: де - середній кут повороту колеса; Зусилля на ободі рульового колеса де - радіус рульового колеса; η

- ККД рульового управління: η=

0.7…0.85.![]() при В\u003e Ф (22)

при В\u003e Ф (22)![]() (23);

(23);![]() (24)

(24)![]() (25)

(25)![]() (28)

(28)![]() (29)

(29) (37)

(37)![]() (52)

(52)![]() (59)

(59)![]() (62)

(62)![]() (63)

(63)

Різьба М32 х 1,5

(27)

(27)

(31)

(31) (33)

(33) (34)

(34) (35)

(35) (36)

(36) (37)

(37)

(38)

(38) (39)

(39) (40)

(40) (41)

(41) (42)

(42)Вступ

Розрахунок рульового управління автомобіля

Основні технічні параметри

![]()

![]()

, (4)

, (4)

за формулою:

за формулою:

.

.

.

. . Для тролейбусів сумарне число оборотів рульового колеса при повороті керованих коліс на 40 про (± 20 °) від нейтрального положення не повинно перевищувати 3,5 ( =

1260 о) без урахування кута вільного повороту рульового колеса, що відповідає

. Для тролейбусів сумарне число оборотів рульового колеса при повороті керованих коліс на 40 про (± 20 °) від нейтрального положення не повинно перевищувати 3,5 ( =

1260 о) без урахування кута вільного повороту рульового колеса, що відповідає  .

.

,

, ,

, ,

, ; γ

- кут нахилу шворня назад.

; γ

- кут нахилу шворня назад. ,

,