مواد اصلی تولید ماشین فولاد است. در حقیقت، پس از همه، قدرت ساختاری کافی وجود دارد، قیمت کوچک، و همچنین می تواند در فرآیندهای مختلف تکنولوژیکی مورد استفاده قرار گیرد: آنها به راحتی مهر و موم شده یا جوش داده می شوند. اما فولاد دارای نقص است. یکی از اصلی ترین مقاومت در برابر خوردگی است که طراحان را قادر می سازد تا پوشش های محافظ ویژه را برای محافظت از بدن اعمال کنند. علاوه بر این، آیتم فولادی دارای یک توده بزرگ است. بنابراین، در طراحی اتومبیل، آلیاژهای آلومینیوم، مواد پلاستیک و کامپوزیتی به طور گسترده ای مورد استفاده قرار گرفت.

این به خاطر تمایل به کاهش آسیب پذیری بدن بدن خودرو به خوردگی، و همچنین کاهش کل توده ماشین، که به طور مطلوب بر بهره وری و دستکاری تاثیر می گذارد. با این وجود، فولاد برگشتی از موقعیت های خود را از دست نمی دهد، از آنجا که هزینه آلومینیوم، و حتی بیشتر مواد کامپوزیتی بسیار بالاتر است. بیش از 1000 تن فولادهای برگ می تواند بر روی گیاهان بزرگ خودرو در روز پردازش شود، که به تولید طیف گسترده ای از قطعات خودرو می پردازد. اما بیایید نگاهی به مواد دیگر که می تواند فولاد را در تولید اتومبیل جایگزین کند.

چوب

بازنگری ما را آغاز کنید درست از درخت است. این مواد در منابع خودرو ایستاده بود و قبل از شروع برنامه جرم به طور گسترده ای در اتومبیل استفاده شد. تخته های چوبی و یا فقط تخته سه لا اغلب به استفاده در بدن اتومبیل های مسافری، و دیگر ساختارهای کاربردی استفاده می شود.

1 / 2

2 / 2

به طور جداگانه، ارزش دارد در مورد اتومبیل های لوکس - صاحبان ثروتمندان به استودیوی بدن تجدید نظر کنند، که در آن آنها واقعا آثار هنری را ایجاد کردند. پانل های بدن از درخت لاک های سنگ های ارزشمند انجام شد و سالن توسط Saffyan گران یا ابریشم کاهش یافت.

این عمارت در اینجا منحصر به فرد Hispano-Suiza H6C است که در سال 1924 توسط Rider Andre Dubonne ساخته شده است. موتور آن با چند کربورتر در حدود 8 لیتر 200 اسب بخار کار کرد، اما برای یک ماشین مسابقه واقعی، بدن نور مورد نیاز بود. در آن سالهای آلیاژهای نور منیزیم یا آلومینیوم Dubonne، و به همین دلیل به شرکت تولید هواپیمای Nieport دعوت شده است با درخواست برای ساخت یک بدن نور.

ماشین، پس از آن، که تحت نام Tulipwood مشهور شد، برنامه ریزی قاب از 20 میلیمتری بود، که به آن تخته های طول و عرض های مختلف ساخته شده، بر خلاف چوب، از چوب، از چوب Moragony، به آن متصل شد پرچین برنج، در حالی که چوب درخت لاله بسیار بدی بود و مستعد تقسیم شدن بود، که اجازه نمی دهد آن را در ساخت آن در ساخت بدن اعمال کند.

پس از نصب تمام قطعات، دستگاه با چند لایه لاک الکل و جلا پوشیده شده بود. کل پایین قاب برای بهبود ساده سازی و حفاظت شوک توسط پوشش آلومینیوم بسته شد. عقب برای بهترین رگه ها 175 لیتر بنزوبک قرار داده شده است.

Andre Dubonne در "چوب" خود در یک مسابقه شرکت کرد - Targa Florio، جایی که او به عنوان یک نتیجه از هفتم به پایان رسید. پس از مسابقه، او ماشین را برای سفرهای روزمره ترک کرد، و بعدا او به آمریکا رسید و به روز کنونی در یکی از موزه های ماشین کالیفرنیا حفظ شد.

در طول جنگ جهانی دوم، تمام فولاد نیازهای جلو را ترک کرد، و اکثر اتومبیل ها شروع به مجهز به اجسام ساده چوبی از نوع Phaeton یا واگن کردند. تولید سریال اتومبیل های چوبی با اجسام چوبی پس از جنگ ادامه یافت، این پدیده به ویژه در آمریکا به طور گسترده ای توسعه یافت. و اگر در اروپا و اتحاد جماهیر شوروی 50 ساله پارک خودرو دارای بدن فولادی بودند، سپس رانندگان آمریکایی نمی توانستند از عادت سوار بر یک ماشین چوبی خلاص شوند. پیوندهای بدنه های کابریول از چوب ماهون و لاکی انجام شد، اما در 60 سالگی از بدن چوبی، که دارایی برای واگرایی بود، آتش سوزی خطرناک بود و به سادگی ناامن بود، آنها شروع به رد شدن کردند. پس از آن تا 80 سالگی، گرافیک وینیل با ترمینال "زیر درخت" در بسیاری از دانشگاه های آمریکایی و جیپ ها وجود داشت.

چنین ماشین آلات به خصوص به لطف فیلم های آمریکایی 80s و 90s، که در آن شهروندان غیرنظامی در سراسر کشور در واگن سفر کرده اند، بسیار محبوب هستند. در حال حاضر RIMS خاکستر برای ماشین های خود از مورگان استفاده می شود و در یکی از نسل ها، اما یک ماشین کامل، به طور کامل از چوب ساخته شده است، صنعت مدرن تولید نمی کند.

splinter

در سال 2007، شواهد آمریکایی Joe Harmon در نمایشگاه STABING SPLINGER Supercar Supercar Essen ارائه شده است، به ساخت و ساز که او شروع به دانش آموز کرد. برای ساخت یک supercar به مدت پنج سال، و همه چیز به تنهایی ساخته شد. بدن دره میان "خرج کردن" از چوب گیلاس و بالزا ایجاد شد و در پشت راننده یک موتور هفت لیتری V8 از Chevrolet Corvette قرار داشت و بیش از 700 اسب بخار را توسعه داد. گیربکس، تقویت کننده های بدن، جذب شوک، اهرم های تعلیق عقب و ترمز نیز از فلز ساخته شده است. اما تعلیق جلو، اهرم های چوبی (!)، و فلز در چرخ ها - تنها هاب های آلومینیومی و رینگ ها بود. در نتیجه، وزن ماشین دوگانه به 1،360 کیلوگرم رسید، و به گفته نویسندگان، حداکثر سرعت شکاف در این نظریه می تواند به 380 کیلومتر بر ساعت برسد، اما آزمایشات انجام نشده است. با این حال، برای نویسنده به اندازه کافی است: او ماشین را به عنوان تجسم رویاهای دوران کودکی خود در نظر می گیرد و حتی حداقل در مورد تولید کوچک فکر نمی کند.

بامبو

به طور جداگانه، ما در مورد تنها ماشین مفهومی، که در طراحی خود استفاده می شود ... بامبو. ماشین، به نام Ford Ma، در نمایشگاه طراحی صنعتی در سال 2003 نشان داده شد. این نام به عنوان نتیجه گیری ایده هایی که در فلسفه آسیا "فضای بین" در ارتباط با ماشین قرار گرفته بود انتخاب شد، که در این واقعیت بیان شده است که فورد MA تمرکز بین احساسات، هنر و علم است. Roadster، طراحی شده در سبک مینیمالیستی، طراحی شده بر روی کامپیوتر، از بامبو، آلومینیوم و فیبر کربن در طراحی خود استفاده می کند، و چرخ های عقب موتور الکتریکی را رانندگی می کنند، اما سازندگان مجاز به نصب یک موتور بنزینی کوچک هستند. راجر بر جوانان متمرکز شده است که می خواهند تفسیر های تازه ای از اتومبیل ها را پیدا کنند. به هر حال، هیچ جوش در ماشین وجود ندارد: تمام عناصر با استفاده از 364 پیچ و مهره تیتانیوم متصل می شوند، به این معنی که چنین جاده ای ها می توانند به راحتی در خانه به عنوان سازنده از تقریبا 500 قسمت جمع آوری کنند.

1 / 3

2 / 3

3 / 3

چرم

در اروپا پس از جنگ ویران شده، شروع به مشکلی با جستجو برای جایگزینی فولاد کمیاب کرد، که به سختی برای کامیون ها و اتوبوس ها به اندازه کافی کافی بود. بنابراین، توزیع گسترده ای از تولید کنندگان خودرو، موتوگلهای ساده و ارزان مانند BMW Isetta و Messerschmitt Kabinroller دریافت کردند که دارای سه چرخ، موتور دو سکته مغزی و اندازه کوچک بود. با این حال، خریداران شکایت نمی کنند - ماشین هزینه کمی هزینه، و به لطف آرامش، ما به طور کلی مارک BMW را در حال حاضر می دانیم.

در چنین شرایطی، چکس های فرانتشیک و موچیر، داستان ها ایده خود را از یک ماشین سه چرخه بودجه برای مردم انجام دادند. اولین نمونه اولیه توسط برادران در سال 1943 ایجاد شد، نام Oskar (Acronym از چک "Osa Kara" – به معنای واقعی کلمه "واگن برقی در محور") و یک قاب لوله ای داشت که توسط ورق های آلومینیومی پوشیده شده بود. در مقابل ماشین دو چرخ به وسیله قفسه فرمان وجود داشت و درایو زنجیره ای از موتور موتورسیکلت به یک عقب رسید.

در تولید انبوه، ماشین در سال 1950 راه اندازی شد و نام Velorex را دریافت کرد. ورق های آلومینیومی در آن سال ها با مواد خام استراتژیک بودند و برادران مجبور بودند به طور فزاینده به دنبال جایگزینی باشند. فولاد مناسب نیست: عرضه شده توسط یک موتور 250 مکعب از جاوا Velorex 16/250 در یک پویایی بسیار محدود بود و بدن فولاد باعث افزایش جرم ماشین شد، بنابراین درماتین عملی و ضد آب بر روی قاب کشیده شد.

در سال های مختلف، 80 کارگر برادران سهام به 400 خودرو در سال جمع آوری شد و تولید تا سال 1973 تکمیل شد. اکثر چرخه ها به ارگان های حمایت اجتماعی رفتند، جایی که ماشین ها به دست آمده به افراد معلول منتقل شدند. حمل و نقل به کامیون های سبک، اتومبیل ها به طور گسترده ای به عنوان حمل و نقل تکنولوژیکی در شرکت های صنعتی بزرگ مورد استفاده قرار گرفتند و برخی از مقادیر در دسترسی گسترده به فروش می رسید. با تشکر از سادگی و بی تکلفش، ماشین در مناطق روستایی محبوب بود، به طرز شگفت انگیزی از کشاورزان و پزشکان روستایی خریداری کرد.

Velorex به طور مداوم ارتقا یافته است، ماشین تمام موتورهای قدرتمند را دریافت کرد. به عنوان مثال، مدل ها از موتورهای 175، 250 و 350 مکعب از جاوا تولید شده و بعد از آن یک دینامامور و یک چرخ هیدرولیکی کلاچ ظاهر شد، زندگی صاحبان خودرو را تسهیل می کرد. یک واقعیت جالب: راه عقب به عنوان چنین در Vellax وجود ندارد - برای بازگشت، لازم بود که موتور را متوقف کنید و آن را اجرا کنید تا میل لنگ در جهت مخالف تبدیل شود.

در یک اپراتور خودکار مدرن، پوست، همانطور که دیده می شود، اغلب در بدن خودرو یافت نمی شود: در حال حاضر پانل های بدن به وسیله سفارش مشتریان خود به آن متصل می شوند.

پارچه

اما طراحان خودرو از پوست متحد استفاده کردند. به عنوان مثال، در اواسط دهه 1980، motocoles ابتدایی در آکادمی هنر بلاروس ساخته شد، که بر اساس قاب لوله ای بود که از پارچه خارج شد.

به طور کلی، پارچه به عنوان چنین در طراحی بدن و تا به امروز اتفاق می افتد: لازم است به یاد داشته باشید هر خودرو قابل تبدیل با یک پارچه نرم افزاری تاشو نرم. اما پس از آن تنها بالا، و دیگری کل بدن است. و از آن نه تنها موتور سیکلت، بلکه ماشین های بسیار بزرگ است. آنچه که تنها ارزش آن است که توسط مکانیک نامعلوم از قایق های موتور کریس-صنایع دستی از سان فرانسیسکو در سال 1937 ساخته شده است، ایالات متحده آمریکا Car-Camper Himsl Pownliner. به عنوان پایه، آنها از یک قاب ناقص از واگن پلیموت (تاریخ سکوت، دقیقا)، جایی که آنها یک قاب لوله جداگانه را که با بافت هوانوردی پوشیده شده اند، استفاده می کردند. این مواد، هرچند اما با دوام، هنوز هم خواستار بمب های فلزی و تقویت کننده های قاب در اطراف پنجره ها بود.

در کابین دو تخت تخت، یک میز و حتی اجاق گاز را نصب کرد. پس از ساخت و ساز، ماشین به مدت طولانی در دکتر محلی واقع شده بود، با موفقیت از جنگ جان سالم به در برد، و در سال 1968، در مجاورت شهر کنکورد در کالیفرنیا، دو نفر از دوستان بازسازی کننده ها بر روی ماشین - هنری هنری و ED سبز شدند . این در احساسات بود و سالها به دوستان خود با یک دفتر تلفن همراه خدمت کرد.

در سال 1999، Himsls و Green بازسازی جامع ماشین را انجام دادند. موتور کربورتر باستانی پلیموت به دفن زباله فرستاده شد، و محل او توسط یک قدرتمند قدرتمند V8 از شورلت کامارو مدرن گرفته شد، سرریز پارچه با یک پلی ویوللین جایگزین شد، که در ساخت هواپیمای سبک استفاده می شود، سالن را منتقل کرد برای بالا بردن آن همه تعلیق پنوماتیک را تنظیم کنید.

صحبت کردن در مورد ماشین های پارچه، شما نمی توانید مفهوم مدرن BMW Rhodster را به یاد داشته باشید، که نام GINA را دریافت کرد. به گفته طراح اصلی پروژه کریس بانگلا - مردی که سبک مدرن خودروهای مارک باواریا را ایجاد کرد، نام ژینا اختصار از "هندسه و توابع در N" "، یعنی" امکان پذیر است از تغییرات متعدد در فرم های بدن. "

1 / 2

2 / 2

هنگام ایجاد یک ماشین، توسعه دهندگان از چند سوال پرسیدند. چرا بدن های خودروها از پلاستیک یا فلزات مورد نیاز است؟ آیا صاحب می تواند همه چیز را در ماشین خود تنظیم کند، همانطور که می خواهید دقیقا؟ پاسخ به این سؤالات ... یک پارچه الاستیک بود که بر روی قاب بدن کشیده شد، که در بخش آمریکایی BMW توسعه یافت. قاب خود یک تعدد لوله های فلزی است که می تواند با استفاده از درایوهای هیدرولیکی حرکت کند. بنابراین، مالک می تواند یک کلید برای باز کردن / بستن چراغهای جلو و شکاف بر روی هود برای جلوگیری از موتور و تغییر شکل دنده ها بر روی Sidewalls، و در کابین - برای سفارشی کردن headrests و یا تغییر ترکیب ابزار.

البته، هیچ چشم انداز انتشار سریال اتومبیل هایی شبیه به جین در آینده نزدیک وجود ندارد، اما طراحان بر این باورند که چنین سازمان های پارچه ای آینده ای عالی دارند. با توجه به همان بنگلا، پارچه می تواند توسعه دهندگان را به تعداد کمی از محدودیت های طراحی، به شما اجازه می دهد تا بدن را به شکل آیرودینامیک شکل صحیح و محافظت از گره های بدن داخلی، و احتمالا ارائه طرح طراحی خودرو. پس از همه، یک حرکت نور از دست خریدار آینده قادر به تغییر شکل جزئیات بدن در مورد آنچه که برای درخواست های آن مناسب است، تغییر دهید.

زرنگ

به طور کلی، پارچه ها همیشه علاقه مند به طراحان از نظر تولید مواد کامپوزیتی هستند - آنها آسان تر هستند و نمی توانند خوردگی باشند و تولید آنها ارزان تر است. الیاف طبیعی طبیعی به عنوان پایه استفاده شد، چند لایه ای که با رزین اپوکسی آغشته شد.

اولین ماشین جهان با بدن کامپوزیت ها خودرو سویا ("ماشین سویا" شد)، به عنوان یک آزمایش فورد طراحی شده و در اوت 1941 نمایندگی کرد. او همچنین تحت نام "ماشین بدن کنف" ("ماشین با بدن کانابیس" شناخته شده است. به عنوان پایه ای برای دستگاه، یک شاسی قاب و یک واحد قدرت از سدان فورد V8 استفاده شد و پانل های بیرونی از پلاستیک ساخته شده بود که در آن فیبر کنف و سویا به پرکننده تبدیل شدند. تمام پانل ها 14 ساله بودند و همه آنها با کمک پیچش ها به قاب متصل شدند، این امکان را برای حفظ جرم ماشین در سطح 850 کیلوگرم، که حدود 35 درصد کمتر از نمونه اولیه است، امکان پذیر است. کربورتر V شکل "هشت" به تغذیه بیواتانول به دست آمده از همان کنف منتقل شد. کار خودرو پس از ورود ایالات متحده به دنیای دوم به پایان رسید و بعدا ماشین نابود شد.

الیاف طبیعی به عنوان یک پرکننده به مدت طولانی ذهن طراحان دستگاه را تحریک می کند. به عنوان مثال، ماشین معروف آلمانی Trabant دارای مواد کامپوزیتی "Dokopstam" بود. در اینجا، پرکننده زباله تولید پنبه شوروی بود - چشم هایی که تمام رزین اپوکسی را ریختند. جوکر به صاحبان دامداران توصیه می کند تا از بز ها، خوک ها و کاترپیلارها مراقب باشند، در حالی که منتظر «پلاستیک پنبه» آنها می تواند به سادگی خورده شود. با این وجود، چنین مواد پوسیدگی نداشتند و یک توده کوچکی از یک ماشین تحریر مجهز به موتور دو سکته را در 25 اسب بخار نداشتند.

اما پایان نبود. در سال 2000، تویوتا ماشین مفهومی تویوتا ES3 را معرفی کرد - یک ماشین شهری جمع و جور با یک بدن آلومینیومی، پانل های خارجی که از پلیمر TSOP ویژه ساخته شده اند (پلیمر تویوتا سوپر اولفین) ساخته شده است. این مواد از لنز، بامبو به عنوان مواد خام استفاده می کند و حتی ... سیب زمینی و به راحتی بازیافت می شود. او به طور گسترده ای دریافت نکرده بود - احتمالا به دلیل عدم تمایل صاحبان خودروها از سیب زمینی بازیافتی.

در طول تاریخ، از لحظه ای که ماشین ایجاد شد، جستجو برای مواد جدید برگزار شد. و بدن ماشین بدون استثنا بود. بدن تولید شده از چوب، فولاد، آلومینیوم و انواع مختلف پلاستیک. اما در این جستجوها متوقف نشد. و احتمالا، هر کس کنجکاو است، که از آن مواد بدن ماشین را انجام می دهد؟

شاید تولید بدن در هنگام ایجاد یک ماشین با یکی از فرآیندهای پیچیده تر باشد. کارگاه آموزشی در کارخانه، جایی که بدن انجام می شود، مساحتی حدود 400000 مگاوات، قیمت میلیارد دلار را پوشش می دهد.

برای تولید بدن، شما نیاز به بیش از یک بخش واحد، که پس از آن باید به یک ساختار متصل به تمام بخش های یک ماشین مدرن در داخل ترکیب شده است. برای سبک، قدرت، ایمنی و قیمت کم بدن، طراحان باید همیشه مصالحه، پیدا کردن فن آوری های جدید، مواد جدید.

ما کمبودها و کرامت مواد اصلی مورد استفاده در ساخت بدنه های مدرن را خواهیم دید.

فولاد.

این ماده برای تولید بدنه استفاده می شود. فولاد دارای ویژگی های عالی است، که اجازه می دهد بخش هایی از اشکال مختلف را تولید کند و با کمک روش های مختلف جوشکاری برای اتصال قطعات مورد نظر به یک کل ساخت و ساز.

درجه فولاد جدید توسعه یافته است (تقویت در طول عملیات حرارتی، doped)، که به شما اجازه می دهد تا ساده سازی ایجاد و در آینده برای به دست آوردن این ویژگی های بدن.

بدن چند مرحله انجام می شود.

از آغاز تولید از ورق های آهن، داشتن ضخامت های مختلف، جزئیات جداگانه مهر و موم شده است. پس از این قطعات به گره های بزرگ جوش داده می شود و با کمک جوشکاری در یکی جمع آوری می شود. جوشکاری در کارخانه های مدرن، ربات های مدرن و نوع دستی جوشکاری نیز استفاده می شود - نیمه اتوماتیک در محیط دی اکسید کربن یا جوشکاری تماس استفاده می شود.

با وقوع آلومینیوم فشار داده شده برای توسعه فن آوری های جدید برای به دست آوردن این پارامترهایی که بدن آهن باید باشد. توسعه خالی های طراحی شده تنها یکی از محصولات جدید است - جوش داده شده در قالب ورق های آهن از ضخامت های مختلف از انواع مختلف فولاد یک خالی برای مهر زنی است. این قسمت های فردی از جزئیات پلاستیکی و دوام خود ساخته شده است.

- قیمت پایین،

- بالاترین قابلیت نگهداری بدن

- تولید اگزوز و دفع قطعات بدن.

- بزرگترین وزن

- حفاظت از خوردگی مورد نیاز است

- نیاز به تعداد زیادی از تمبر،

- پوشش های آنها

- زندگی خدمات جایگزین

همه چیز به کسب و کار می رود

تمام مواد ذکر شده در بالا دارای ویژگی های مثبت هستند. از آنجا که سازندگان بدن های طراحی شده، قطعات ترکیبی از مواد مختلف. کسانی که هنگام استفاده می شوند، می توانید از کاستی ها دور بزنید و از ویژگی های مثبت استفاده کنید.

مرسدس بنز CL بدن نمونه ای از طراحی ترکیبی است، زیرا تولید کننده از چنین مواد هایی استفاده می کند - آلومینیوم، فولاد، پلاستیک و منیزیم. پایین محفظه چمدان و قاب بخش موتور و برخی از عناصر چارچوب فردی ساخته شده است. از آلومینیوم، تعدادی از پانل های خارجی و جزئیات لاشه ساخته شده است. لاشه منیزیم ساخته شده از درب. پلاستیک از لاید تنه و بال های جلو ساخته شده است. هنوز هم چنین طراحی بدنی است که چارچوب از آلومینیوم و فولاد و پانل های بیرونی پلاستیکی و آلومینیوم ساخته خواهد شد.

- وزن بدن کاهش می یابد، با این همه، سختی و قدرت باقی می ماند

- مزایای هر یک از مواد هنگام استفاده از آن بسیار استفاده می شود.

- نیاز به فن آوری های فن آوری فن آوری خاص،

- دفع غیر آسان از بدن، زیرا شما نیاز به جدا کردن بدن به عناصر برای زودتر.

آلومینیوم.

آلیاژهای کاملا برای تولید بدن خودرو شروع به استفاده از نسبتا نه چندان دور، اگر چه آنها برای اولین بار قرن گذشته، در 30s استفاده شد.

استفاده از آلومینیوم در تولید کل بدن یا جزئیات فردی آن - هود، قاب، درب، سقف تنه.

گام اولیه تولید بدن Duralumin شبیه به ایجاد یک بدن آهن است. جزئیات ابتدا از برگ آلومینیوم مهر و موم شده، بعدا جمع آوری شده در کل ساخت و ساز. جوشکاری در محیط آرگون، ترکیبات بر روی ناخن ها و / یا با معرفی چسب مخصوص، جوشکاری لیزر استفاده می شود. همچنین به قاب آهن که از لوله های بخش های مختلف ساخته شده است، پانل های بدن متصل می شوند.

- توانایی ایجاد جزئیات حداقل فرم

- بدن آسان تر از آهن است، با این همه این قدرت برابر است،

- سهولت پردازش، بازیافت دشوار نیست،

- مقاوم در برابر خوردگی (شمارش شیمیایی نیست)، هزینه های عملیاتی فرایندهای تکنولوژیکی.

- نگهداری کم،

- نیاز به روش های گران قیمت اتصال قطعات،

- نیاز به تجهیزات ویژه

- به طور قابل توجهی بیشتر از فولاد، به دلیل هزینه های انرژی بسیار بالاتر است

ترموپلاستیک.

این یک نوع مواد پلاستیکی است که هنگام افزایش دمای، به حالت مایع حرکت می کند و مایع انجام می شود. این ماده در تولید بمب ها، بخش های روکش کابین استفاده می شود.

- آهن ساده تر

- هنگام پردازش هزینه های کوچک

- قیمت پایین آماده سازی و تولید خود را در مقایسه با duralumin و اجسام آهن (نیازی به مهر و موم قطعات، ایجاد جوش، گالوانیک و نقاشی)

- نیاز به ماشین آلات قالب گیری تزریقی بزرگ و گران قیمت

- در صورت آسیب به پیچیدگی در تعمیر، در برخی موارد تنها خروجی تنها جایگزینی بخشی است.

فایبرگلاس

تحت عنوان فایبرگلاس به حداقل برخی از پرکننده فیبری اشاره دارد که با رزین های پلیمری ترموستاتی آغشته می شود. پرکننده های مشهور تر، کربن، فایبرگلاس، کبلور، همچنین الیاف منشاء گیاهی هستند.

کربن، فایبرگلاس از یک گروه از پلاستیک، که یک شبکه از الیاف کربن درهم آمیخته است (علاوه بر این، بافت در زاویه های مختلف مختلف رخ می دهد)، که با رزین های خاص آغشته می شوند.

Kevlar یک فیبر پلی آمید مصنوعی است که با وزن کم، مقاوم در برابر بالاترین درجه حرارت، غیر قابل احتراق، برای قدرت به شکاف بیش از فولاد چند بار است.

توسعه قطعات بدنی پس از آن است: در ماتریس های تک تک، لایه های پرکننده انباشته شده اند که با رزین مصنوعی آغشته می شوند، سپس برای مدت زمان خاصی برای پلیمریزاسیون آن را ترک کنید.

تعدادی از روش های تولید بدنه ها وجود دارد: مونوکلت ها (کل بدن یکی از جزئیات است)، پانل بیرونی پلاستیکی، نصب شده بر روی یک قاب یا قاب آهن، حمله به بدون وقفه های بدن با عناصر قدرت وارد شده به ساختار آن است.

- با بالاترین قدرت، وزن کم،

- سطح جزئیات دارای خواص تزئینی خوب است (این به شما این امکان را می دهد که آن را از نقاشی بردارید)،

- آسان در ساخت جزئیات به شکل پیچیده

- قطعات بزرگ بدن.

- بالاترین قیمت جمع آوری شده،

- بالاترین نیاز به دقت فرم ها و تمیز،

- زمان تولید قطعات بسیار طولانی است

- هنگامی که آسیب دیده، پیچیدگی تعمیر می شود.

ماشین بدن

04/11/2012 0:50 85

ماشین بدن - این بخش مصرف کننده پیچیده و فلزی از وسیله نقلیه است که به راننده، مسافران و محموله می پردازد. نه تنها ظاهر بستگی به وضعیت این عنصر دارد. ماشیناما همچنین پارامترهای مهم مانند ساده سازی، راحتی و ایمنی.

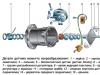

نوین ماشین بدن معمولا فریم را می سازد این یک ساخت و ساز جوش داده شده است که شامل موارد زیر است:

اساس (کف) با زیر فریم های ویژه برای نصب انتقال و موتور;

قسمت جلو و عقب؛

سمت چپ و راست

عقب و بال جلوی؛

سقف

عناصر پایان نهایی بدن عبارتند از:

ضربه گیر (محافظت از جلو و پشت بدن در برخورد با سرعت کم)؛

دکوراسیون در فضای باز و پوشش محافظ تزئینی محافظ (مورد استفاده برای بهبود ویژگی های آیرودینامیکی خودرو)؛

لعاب بدن؛

قفل های در (نقش مهمی در حصول اطمینان از ایمنی منفعل ایفا کنید)؛

صندلی (ارائه ایمنی منفعل و فعال)؛

دکوراسیون داخلی.

هنگام طراحی یک بدن، سازنده تعدادی از عوامل را می گیرد: اندازه و نوع موتور، ابعاد پل های پیشرو، فضای مورد نیاز برای نصب چرخ ها، حجم و محل مخزن سوخت، ویژگی های آیرودینامیکی، ترخیص جاده، دید، راحتی و ایمنی در طول عملیات، قابلیت تولید، قابلیت نگهداری و غیره. طراحی نتیجه باید زمانی که ممکن است زمانی که سقوط و خم شدن، فرکانس پایین نوسانات، به خوبی از نوسانات، به خوبی جذب انرژی ضربه جنبشی در طول حادثه، و همچنین مقاوم در برابر اثرات تنش های ثابت، که می تواند به ترک و تخریب منجر شود از جوش ها. شرایط اصلی رضایتمندی این الزامات انتخاب مناسب مواد مورد استفاده در تولید است ماشین بدن.

در حال حاضر، بزرگترین محبوبیت به دست آمد:

الف) فولاد فولاد آلومینیوم.

پوسته حمل "اسکلت" ماشین از فولاد نازک ورق (0.6 تا 3 میلیمتر) ساخته شده است. با توجه به قدرت بالا، پلاستیک و بهره وری اقتصادی، هیچ مواد دیگری از توزیع بزرگ در تولید بدن دریافت نمی کرد.

ب) آلومینیوم.

آلومینیوم معمولا در تولید بخش های فردی بدن (هود، تنه، و غیره) استفاده می شود تا جرم ماشین را کاهش دهد. با این حال، گاهی اوقات برای تولید قطعات حامل، از جمله در قاب فضایی ASF از شرکت آئودی آلمانی استفاده می شود.

ج) پلاستیک.

استفاده از پلاستیک به جای فولاد در تولید عناصر بدن فردی اخیرا محبوب تر می شود. مزایای این مواد بسیار کم هزینه و سادگی تولید، معایب - قدرت کم و عدم امکان تعمیر (مورد آسیب پذیری باید تغییر کند).

برای محافظت از فلزات از خوردگی، مقدار ترکیبات فلنج، و همچنین لبه های تیز و زاویه، مناطق انباشت احتمالی گرد و غبار و رطوبت تا حد ممکن از بین می رود، مناطق انباشت احتمالی گرد و غبار و رطوبت حذف می شوند، سوراخ های فنی ویژه برای درمان ضد خوردگی انجام می شود، تهویه عناصر توخالی ارائه شده است، سوراخ های زهکشی انجام می شود.

سه تفاوت اصلی نوع بدن: تک واژگان (محفظه موتور، سالن و تنه به یک ترکیب می شوند)، دو جلد (در یک محفظه یک موتور، راننده، مسافران و چمدان) و سه جلد وجود دارد (در یک محفظه یک موتور وجود دارد، در دوم - راننده و مسافران، در بخش سوم - محفظه چمدان). علاوه بر این، بدن اتومبیل های سواری با تعداد درها (دو، سه، چهار و پنج درب)، با توجه به تعداد کرسی ها (با یک، دو یا سه ردیف) و طراحی سقف (با سواری باز یا بسته شده)

مواد که از بدن یک ماشین مدرن تولید می کنند

اکثریت قریب به اتفاق از بدن های خودروهای مدرن از همان مواد ساخته شده اند که هنری فورد برای تولید مدل افسانه ای خود استفاده می کند. با این حال، به منظور کاهش وزن وسیله نقلیه، خودروسازان نه تنها از فلزات شناخته شده به عنوان آلومینیوم استفاده می کنند منیزیم و انواع آلیاژهای، اما همچنین در توسعه مواد جدید، از جمله فایبرگلاس ( فایبرگلاس) و انواع گزینه های فیبر کربن.

برخی از مواد اصلی مدرن را در نظر بگیرید، در مثال ایجاد یک ماشین ورزشی.

کربن

در صنعت خودرو، پیشرفته ترین از دیدگاه تکنولوژیکی از مواد مورد استفاده امروز کربن است. نام این مواد کامپوزیتی که از کربنات لاتین ترجمه شده به معنای "ذغال سنگ" است. پایه کربن موضعی از کربن است که دارای قابلیت های برجسته ای هستند: ویژگی های مقاومت به فشرده سازی کشش، مانند فولاد، در حالی که تراکم، و، به ترتیب، جرم، کمتر از آلومینیوم (برای مقایسه، با مقایسه همان قدرت کربن 40٪، آن را آسان تر و 20٪ آلومینیوم)، علاوه بر این، کربن دارای حداقل گسترش در هنگام گرم شدن، مقاومت در برابر سایش بالا و مقاومت شیمیایی است. اما، به طور طبیعی، کربن نمی تواند کامل باشد و موضوعات آن فقط برای کشش طراحی شده اند و بنابراین به عنوان مواد تقویت کننده استفاده می شود. برای استفاده در بدن و پانل اتومبیل، آلیاژ استفاده می شود، و دقیق تر از موضوعات فیبر فیبر اصلاح شده در موضوعات کربن استفاده می شود. چنین فیبر کربنی هنوز هم برای ساخت دیسک های ترمز کربن و سرامیک و دیسک های کلاچ استفاده می شود، به دلیل این واقعیت که آنها بسیار مقاوم در برابر بیش از حد گرم هستند و توانایی حفظ عملکرد را در بالاتر از دیسک های فولاد، درجه حرارت دارند. تعجب آور نیست که در ابتدا کربن اعمال شده در فرمول 1 در هفتاد (مرسدس مک لارن، پورشه کاررا GT) اختراع کرد.

آلومینیوم

دومین ماده محبوب ترین تولید سوپراسور ها - آلومینیوم، دقیق تر، آلیاژهای آن. مزیت چنین آلیاژها این است که آنها آسان هستند و علاوه بر این، عملا به خوردگی نمی رسند. آلیاژهای آلومینیومی در تولید بلوک های موتور سیلندر، پانل های بدن در فضای باز، بدن حامل و برخی از عناصر تعلیق استفاده می شود. چرا آلومینیوم به جای فولاد استفاده می شود؟ به دلیل سبک بودن آن، چنین طرح هایی بسیار ساده تر است، اما از فولاد. با این حال، آلومینیوم دارای نقص خود است و با جوشکاری آن همراه است: واقعیت این است که فرایند جوشکاری باید در محیط گازهای غیر مستقیم با استفاده از یک سیم افزودنی خاص تولید شود. بنابراین، برخی از خودروسازان (به عنوان مثال، لوتوس) سعی می کنند به دنبال جایگزینی قطعات جوشکاری جوشکاری و چسب آلومینیوم با ترکیب خاص باشند، مفاصل اتصالات را با پرچین افزایش دهند.

پلاستیک

در تولید اتومبیل های ورزشی، تمام انواع پلاستیک استفاده گسترده ای دریافت کرد. به خصوص پلاستیک با دوام و الاستیک برای ساخت پانل های بدن، در برخی از مدل ها (به عنوان مثال، شورلت Corvette) - کل بخش فضای باز بدن استفاده می شود. در چنین ماشین، طراحی حمل و نقل به صورت چارچوبی انجام می شود که توسط یک بدن تزئینی میزبانی می شود.

فایبرگلاس

فایبرگلاس یک موضوع فیبر یا پیچیده است که از شیشه تشکیل شده است. در این فرم، شیشه نشان می دهد خواص غیر معمول برای خود: آن را نمی ترسد و شکستن نیست، اما به جای آن کوتاه است بدون آسیب. این اجازه می دهد تا شما را از آن بروید فایبرگلاسمورد استفاده در صنعت خودرو.

با توجه به این واقعیت که پارچه شیشه ای می تواند هر گونه فرم، آن را در درجه اول در هنگام ایجاد کیت های آیرودینامیکی استفاده می شود. با استفاده از طرح بندی قالب گیری شیشه ای، فرم لازم (چارچوب) داده شده است، و رزین ها برای اصلاح آن استفاده می شود. بنابراین، لاشه آسان و با دوام بدن بدن ورزشی را تبدیل می کند.

فردا

صنعت خودرو، و همچنین هر گونه دیگر، هنوز هم ایستاده و توسعه به نفع مصرف کننده است که می خواهد یک ماشین سریع و امن داشته باشد. این به این واقعیت منجر خواهد شد که در آینده، مواد جدیدی که نیازهای مدرن را برآورده می کنند، مورد استفاده قرار خواهد گرفت.

در طول تاریخ، از لحظه ای که ماشین ایجاد شد، جستجو برای مواد جدید نگهداری شد. و بدن ماشین بدون استثنا بود. بدن بدن، فولاد، آلومینیوم و انواع مختلف پلاستیک تولید شده است. اما در این جستجوها متوقف نشد. و مطمئنا، هر کس جالب است، که از آن مواد بدن ماشین را امروز انجام می دهند؟

شاید تولید بدن هنگام ایجاد یک ماشین با یکی از فرآیندهای پیچیده تر باشد. گیاه در کارخانه، جایی که بدن تولید می شود، مساحتی حدود 400000 متر مربع را پوشش می دهد، هزینه آن یک میلیارد دلار است.

برای تولید بدن، شما نیاز به بیش از صد قطعات جداگانه دارید، که پس از آن باید به یک ساختار متصل شود که تمام قسمت های ماشین مدرن را متصل می کند. برای سبک، قدرت، ایمنی و حداقل مقدار بدن، طراحان باید تمام وقت مصالحه کنند، به دنبال فن آوری های جدید، مواد جدید هستند.

کاستی ها و مزایای مواد اصلی مورد استفاده در تولید بدن های مدرن را در نظر بگیرید.

فولاد.

این مواد برای تولید بدنه برای مدت زمان طولانی استفاده می شود. فولاد دارای خواص خوب است، اجازه می دهد بخشی از اشکال مختلف را تولید کند و با کمک روش های مختلف جوشکاری برای ترکیب قطعات لازم به یک طراحی کامل.

فولاد درجه جدید توسعه یافته است (تقویت در طول عملیات حرارتی، doped)، اجازه می دهد تا ساده سازی تولید و بیشتر به دست آوردن خواص بدن مشخص شده است.

بدن در چند مرحله تولید می شود.

از ابتدای شروع تولید ورق های فولادی دارای ضخامت های مختلف، جزئیات جداگانه مهر و موم شده است. پس از این قطعات به گره های بزرگ جوش داده می شود و با کمک جوشکاری به یک مونتاژ می شود. جوشکاری در کارخانه های مدرن، روبات های مدرن را هدایت می کند، اما همچنین نوع دستی جوشکاری نیز استفاده می شود - نیمه اتوماتیک در محیط دی اکسید کربن یا جوشکاری تماس استفاده می شود.

با ظهور آلومینیوم فشار داده شده، توسعه فن آوری های جدید برای به دست آوردن خواص مشخص شده که بدن های فولادی باید باشد. فناوری های بسته بندی شده تنها یکی از محصولات جدید است - جوش داده شده در قالب ورق های فولادی از ضخامت های مختلف از انواع مختلفی از انواع فولاد فرم خالی برای مهر زنی. بنابراین، بخش های فردی بخش تولید شده دارای پلاستیک و دوام هستند.

- کم هزینه،

- نگهداری بالا بدن،

- فناوری تولید اگزوز و دفع قطعات بدن.

- بزرگترین جرم

- حفاظت از خوردگی مورد نیاز است

- نیاز به تعداد زیادی از تمبر،

- هزینه های بالا آنها

- و همچنین زندگی رادیکال.

همه چیز به کسب و کار می رود

تمام مواد ذکر شده در بالا دارای خواص مثبت هستند. بنابراین، سازندگان بدن ها، قطعات ترکیبی از مواد مختلف طراحی شده اند. بنابراین، هنگامی که استفاده می شود، می توانید از معایب دور استفاده کنید، اما از ویژگی های فوق العاده مثبت استفاده کنید.

بدن مرسدس بنز CL نمونه ای از طراحی ترکیبی است، از آنجا که چنین مواد، آلومینیوم، فولاد، پلاستیک و منیزیم در تولید استفاده شد. پایین محفظه چمدان و قاب محفظه موتور و برخی از عناصر چارچوب جداگانه ساخته شده است. آلومینیوم تعدادی از پانل های فضای باز و قطعات چارچوب را ساخته است. لاشه منیزیم ساخته شده از درب. پلاستیک از درب تنه و بال جلوی ساخته شده است. این طراحی بدن هنوز امکان پذیر است، که در آن چارچوب از آلومینیوم و فولاد ساخته می شود و پانل های بیرونی از پلاستیک و آلومینیوم ساخته شده اند.

- وزن بدن کاهش می یابد، در حالی که حفظ سفتی و قدرت،

- مزایای هر یک از مواد مورد استفاده قرار می گیرد.

- نیاز به فن آوری های فن آوری فن آوری خاص،

- دفع مجتمع بدن، به عنوان ضروری است قبل از جدا کردن بدن به عناصر.

آلومینیوم.

آلیاژهای آلومینیومی برای تولید بدن خودرو شروع به استفاده از آن به تازگی، هر چند آنها برای اولین بار در قرن گذشته، در 30s اعمال شد.

استفاده از آلومینیوم در تولید کل بدن یا جزئیات فردی آن - هود، قاب، درب، سقف تنه.

مرحله اولیه تولید آلومینیوم شبیه به تولید بدن فولاد است. جزئیات اول از ورق آلومینیوم مهر شده، سپس در یک طرح کامل جمع آوری شده است. جوشکاری در محیط آرگون، اتصالات بر روی پرچ ها و / یا استفاده از چسب مخصوص، جوشکاری لیزر استفاده می شود. همچنین به قاب فولادی که از لوله های بخش های مختلف ساخته شده است، پانل های بدن متصل می شوند.

- توانایی ساخت قطعات هر فرم

- بدن آسان تر از فولاد است، در حالی که قدرت برابر است،

- سهولت پردازش، بازیافت دشوار نیست،

- مقاوم در برابر خوردگی (به جز الکتروشیمیایی) و قیمت تاکتیکی فرایندهای تکنولوژیکی.

- نگهداری کم،

- نیاز به روش های گران قیمت اتصال قطعات،

- نیاز به تجهیزات ویژه

- به طور قابل توجهی بیشتر از فولاد، از آنجا که مصرف انرژی بسیار بالاتر است

ترموپلاستیک.

این یک نوع مواد پلاستیکی است که با افزایش دما، به حالت مایع تبدیل می شود و مایع انجام می شود. این ماده در تولید بمب ها، بخش های پوشش داخلی استفاده می شود.

- فولاد راحت تر

- هنگام پردازش حداقل هزینه ها

- کم هزینه آماده سازی و تولید در مقایسه با آلومینیوم و فولاد (قطعات مهر و موم شده، تولید جوشکاری، آبکاری و نقاشی)

- نیاز به ماشین آلات قالب گیری بزرگ و گران قیمت

- در صورت آسیب به پیچیدگی در تعمیر، در برخی موارد تنها خروجی تنها جایگزینی بخشی است.

فایبرگلاس

تحت نام فایبرگلاس به هر پرکننده فیبری اشاره می کند که با رزین های ترموزای پلیمری آغشته می شود. معروف ترین پرکننده ها به عنوان کربن، فایبرگلاس، کولار و الیاف منشاء گیاهی محسوب می شوند.

کربن، فایبرگلاس از یک گروه از پلاستیک، که یک شبکه از الیاف کربن درهم آمیخته است (علاوه بر این، بافت در زوایای خاص مختلف رخ می دهد)، که با رزین های خاص آغشته می شوند.

Kevlar یک فیبر پلی آمید مصنوعی است که با وزن کمی، مقاوم در برابر درجه حرارت بالا، غیر قابل احتراق متمایز است، زیرا قدرت به شکاف بیش از فولاد چندین بار است.

تکنولوژی تولید قطعات بدن به شرح زیر است: لایه های پرکننده به ماتریس های خاصی متصل می شوند که با رزین مصنوعی آغشته می شوند، سپس برای یک زمان خاص برای پلیمریزاسیون آن را ترک کنید.

راه های متعددی برای ساخت بدن وجود دارد: مونوکلت ها (کل بدن یکی از جزئیات است)، پانل بیرونی پلاستیکی، نصب شده بر روی یک قاب آلومینیومی یا فولادی، بدون وقفه بدن با عناصر قدرت که به ساختار آن متصل شده اند، حمله می کند.

- با قدرت کم قدرت بالا،

- سطح جزئیات دارای ویژگی های تزئینی خوب است (این اجازه می دهد تا نقاشی را رها کنیم)،

- آسان در ساخت جزئیات به شکل پیچیده

- اندازه های بزرگ قطعات بدن.

- هزینه بالای پرکننده ها

- تقاضای بالا برای دقت فرم ها و تمیز،

- زمان تولید قطعات بسیار طولانی است

- هنگامی که آسیب دیده، پیچیدگی تعمیر می شود.

در طول تاریخ، از لحظه ای که ماشین ایجاد شد، جستجو برای مواد جدید نگهداری شد. و بدن ماشین بدون استثنا بود. بدن بدن، فولاد، آلومینیوم و انواع مختلف پلاستیک تولید شده است. اما در این جستجوها متوقف نشد. و مطمئنا، هر کس جالب است، که از آن مواد بدن ماشین را امروز انجام می دهند؟

شاید تولید بدن هنگام ایجاد یک ماشین با یکی از فرآیندهای پیچیده تر باشد. گیاه در کارخانه، جایی که بدن تولید می شود، مساحتی حدود 400000 متر مربع را پوشش می دهد، هزینه آن یک میلیارد دلار است.

برای تولید بدن، شما نیاز به بیش از صد قطعات جداگانه دارید، که پس از آن باید به یک ساختار متصل شود که تمام قسمت های ماشین مدرن را متصل می کند. برای سبک، قدرت، ایمنی و حداقل مقدار بدن، طراحان باید تمام وقت مصالحه کنند، به دنبال فن آوری های جدید، مواد جدید هستند.

کاستی ها و مزایای مواد اصلی مورد استفاده در تولید بدن های مدرن را در نظر بگیرید.

فولاد.

این مواد برای تولید بدنه برای مدت زمان طولانی استفاده می شود. فولاد دارای خواص خوب است، اجازه می دهد بخشی از اشکال مختلف را تولید کند و با کمک روش های مختلف جوشکاری برای ترکیب قطعات لازم به یک طراحی کامل.

فولاد درجه جدید توسعه یافته است (تقویت در طول عملیات حرارتی، doped)، اجازه می دهد تا ساده سازی تولید و بیشتر به دست آوردن خواص بدن مشخص شده است.

بدن در چند مرحله تولید می شود.

از ابتدای شروع تولید ورق های فولادی دارای ضخامت های مختلف، جزئیات جداگانه مهر و موم شده است. پس از این قطعات به گره های بزرگ جوش داده می شود و با کمک جوشکاری به یک مونتاژ می شود. جوشکاری در کارخانه های مدرن، روبات های مدرن را هدایت می کند، اما همچنین نوع دستی جوشکاری نیز استفاده می شود - نیمه اتوماتیک در محیط دی اکسید کربن یا جوشکاری تماس استفاده می شود.

با ظهور آلومینیوم، لازم بود توسعه فن آوری های جدید برای به دست آوردن خواص مشخصی که باید بدن های فولادی باشد.

فناوری های بسته بندی شده تنها یکی از محصولات جدیدی است که بر روی ورق های فولادی قالب های مختلف از ضخامت های مختلف از انواع مختلف فولاد شکل می گیرد، یک قطعه کار مهر زنی را تشکیل می دهند. بنابراین، بخش های فردی بخش تولید شده دارای پلاستیک و دوام هستند.

کم هزینه،

نگهداری بالا بدن،

فناوری تولید اگزوز و دفع قطعات بدن.

بزرگترین جرم

حفاظت از خوردگی مورد نیاز است

نیاز به تعداد زیادی از تمبر،

هزینه های بالا آنها

و همچنین یک زندگی محدود خدمات.

همه چیز به کسب و کار می رود

تمام مواد ذکر شده در بالا دارای خواص مثبت هستند. بنابراین، سازندگان بدن ها، قطعات ترکیبی از مواد مختلف طراحی شده اند. بنابراین، هنگامی که استفاده می شود، می توانید از معایب دور استفاده کنید، اما از ویژگی های فوق العاده مثبت استفاده کنید.

بدن مرسدس بنز CL نمونه ای از طراحی ترکیبی است، از آنجا که چنین مواد، فولاد، پلاستیک و منیزیم در تولید استفاده شد. پایین محفظه چمدان و قاب محفظه موتور و برخی از عناصر چارچوب جداگانه ساخته شده است. آلومینیوم تعدادی از پانل های فضای باز و قطعات چارچوب را ساخته است. لاشه منیزیم ساخته شده از درب. پلاستیک از درب تنه و بال جلوی ساخته شده است. این طراحی بدن هنوز امکان پذیر است، که در آن چارچوب از آلومینیوم و فولاد ساخته می شود و پانل های بیرونی از پلاستیک و آلومینیوم ساخته شده اند.

وزن بدن کاهش می یابد، در حالی که حفظ سفتی و قدرت،

مزایای هر یک از مواد مورد استفاده قرار می گیرد.

نیاز به فن آوری های فن آوری فن آوری خاص،

دفع مجتمع بدن، به عنوان ضروری است قبل از جدا کردن بدن به عناصر.

آلومینیوم.

آلیاژهای آلومینیومی برای تولید بدن خودرو شروع به استفاده از آن به تازگی، هر چند آنها برای اولین بار در قرن گذشته، در 30s اعمال شد.

استفاده از آلومینیوم در تولید کل بدن یا بخش های فردی آن از کاپوت، قاب، درب، سقف تنه.

مرحله اولیه تولید آلومینیوم شبیه به تولید بدن فولاد است. جزئیات اول از ورق آلومینیوم مهر شده، سپس در یک طرح کامل جمع آوری شده است. جوشکاری در محیط آرگون، اتصالات بر روی پرچ ها و / یا استفاده از چسب مخصوص، جوشکاری لیزر استفاده می شود. همچنین به قاب فولادی که از لوله های بخش های مختلف ساخته شده است، پانل های بدن متصل می شوند.

توانایی ساخت قطعات هر فرم

بدن آسان تر از فولاد است، در حالی که قدرت برابر است،

سهولت پردازش، بازیافت دشوار نیست،

مقاومت در برابر خوردگی (به جز الکتروشیمیایی)، و همچنین قیمت پایین فرایندهای تکنولوژیکی.

نگهداری کم،

نیاز به روش های گران قیمت اتصال قطعات،

نیاز به تجهیزات ویژه

به طور قابل توجهی بیشتر از فولاد، از آنجا که مصرف انرژی بسیار بالاتر است

ترموپلاستیک.

این یک نوع مواد پلاستیکی است که با افزایش دما، به حالت مایع تبدیل می شود و مایع انجام می شود. این ماده در تولید بمب ها، بخش های پوشش داخلی استفاده می شود.

فولاد راحت تر

هنگام پردازش حداقل هزینه ها

کم هزینه آماده سازی و تولید در مقایسه با آلومینیوم و فولاد (قطعات مهر و موم شده، تولید جوشکاری، آبکاری و نقاشی)

نیاز به ماشین آلات قالب گیری بزرگ و گران قیمت

در صورت آسیب به پیچیدگی در تعمیر، در برخی موارد تنها خروجی تنها جایگزینی بخشی است.

فایبرگلاس

تحت نام فایبرگلاس به هر پرکننده فیبری اشاره می کند که با رزین های ترموزای پلیمری آغشته می شود. کربن، فایبرگلاس، کوالار و الیاف منشاء گیاهی معروف ترین پرکننده ها هستند.

کربن، فایبرگلاس از یک گروه از پلاستیک، که یک شبکه از الیاف کربن درهم آمیخته است (علاوه بر این، بافت در زوایای خاص مختلف رخ می دهد)، که با رزین های خاص آغشته می شوند.

Kevlar یک فیبر پلی آمید مصنوعی است که با وزن کوچک، مقاوم در برابر حرارت بالا، غیر قابل احتراق متمایز می شود، برای قدرت به شکستن بیش از فولاد چند بار.

تکنولوژی تولید قطعات بدن به شرح زیر است: لایه های پرکننده به ماتریس های خاصی متصل می شوند که با رزین مصنوعی آغشته می شوند، سپس برای یک زمان خاص برای پلیمریزاسیون آن را ترک کنید.

چندین راه برای تولید BodyWorks وجود دارد: مونوکلت ها (یک قطعه یک قطعه)، پانل پلاستیکی در فضای باز نصب شده بر روی قاب آلومینیومی یا فولاد، و همچنین عناصر قدرت به ساختار آن بدون وقفه.

با قدرت کم قدرت بالا،

سطح جزئیات دارای ویژگی های تزئینی خوب است (این اجازه می دهد تا نقاشی را رها کنیم)،

آسان در ساخت جزئیات به شکل پیچیده

اندازه های بزرگ قطعات بدن.

هزینه بالای پرکننده ها

تقاضای بالا برای دقت فرم ها و تمیز،

زمان تولید قطعات بسیار طولانی است

هنگامی که آسیب دیده، پیچیدگی تعمیر می شود.

هیچ کس تردید ندارد که حامل خودرو بدن خودرو اصلی و پیچیده ترین در تولید (و در نتیجه در قیمت) به جزئیات خودرو مدرن است. در مورد او و در این مقاله بحث خواهد شد.

از تاریخ

البته، در دوران Telug و Karet (آغاز تاریخ بدن)، او مردم را از آب و هوا قابل تغییر نجات داد و کالاهای مصرفی خدمت کرد. با ظهور صنعت خودرو تحت بدن خارجی بدن "مخفی کردن" دستگاه ها و گره ها. برای مدت زمان طولانی، بدن صبورانه تنها سقف را که از محموله ها، مسافران و دستگاه ها محافظت می کند، کار می کرد. برای اولین بار، در نیم قرن قرن بیستم، حوادث برای از بین بردن عملکرد حامل از فریم آغاز شده و ترجمه این جزء بر روی بدن. پس از توسعه چند سال، بدن به "حامل" تبدیل شد. به عبارت دیگر، علاوه بر توابع "مادرزادی" شخصی، بدن شروع به نقش یک قاب پشتیبانی از دستگاه ها، تعلیق و غیره کرد.

به منظور دستیابی به ثبات مناسب، پیچشی سفتی و خم شدن، قطعات بدن به سیستم بدن معرفی شدند: spars و crossbars، آنها سقف را با قفسه ها، درها و غیره تقویت کردند. پیروزی داخلی، خلقت که در سال 1945 آغاز شد، به یک منبع از وسایل نقلیه سریال فریم تبدیل شد. البته، در ابتدای تولید اجسام حامل در قلعه، به سیستم های فریم پایین تر بود.

برای این دوره، وضعیت به سمت اول تغییر کرد. در هر صورت، تفاوت بسیار ناچیز است. در دستگاه های باز، کمبود سفتی توسط تقویت خودرو بازپرداخت شد. در ساختارهای جداگانه، تقلب با اتصال متر جلو و عقب، مقاوم در برابر ساختارهای شوک بود.

کمی درباره تعاریف.

هندسه بدن تنظیم سیستم بدن به طور دقیق تعریف شده از تعلیق جلو و عقب، جعبه، درب، باد و دستگاه های لومن.

تغییر (تصادف، مدرنیزاسیون) هندسه بدن منجر به تغییر در حرکت، پوشیدن ناهموار لاستیک می شود و ایمنی مسافران را بدتر می کند (افزایش امکان رانندگی، درب های سر و صدا در حال حرکت و غیره).

مناطق تغییر شکل ویژگی های سازنده تعریف شده از فضای فضا با کاهش سفتی، به خصوص برای جذب انرژی تاثیر ایجاد شده است. مناطق تغییر شکل برای صرفه جویی در یکپارچگی سالن خودرو و سلامت مسافران ارائه شده است.

تماس با جوشکاری روش جوشکاری الکتریکی، جایی که الکترود ها به قسمت های قطعات جوش داده می شوند و جریان برق بالا انجام می شود. در موقعیت گرمایش، آلیاژ عناصر ذوب می شود، یک اتصال همگن تشکیل می شود. مکان های جوشکاری مداوم هستند و نقطه. راه دوم به اصطلاح "جوش نقطه ای" است (اتصال در فاصله حدود 5 سانتی متر از نقطه مجاور ساخته شده است).

لیزر جوشکاری اتصال عناصر با استفاده از پرتو لیزر متمرکز. درجه حرارت در محل اتصال فقط بزرگ است، اما فاصله ذوب از لبه بسیار کمی است. از اینجا یک نوع بزرگ از این روش وجود دارد، یک محل غیر قابل انعطاف از جوشکاری. بنابراین، نیازی به پردازش جوشکاری جوشکاری وجود ندارد.

قاب برق پخته شده در طراحی کلی پایین، قفسه، سقف، سقف با فریم های ویندوز، spars، پرتوهای تقویت کننده و سایر اجزای قدرت که به طور کلی "کوکون" را تشکیل می دهند که در آن سالن اتومبیل مسافری واقع شده است.

محافظ بدن

در دنیای مدرن با سرعت بالا، بدن بدن خودرو شروع به انجام یک کار جدید از سطح دوم حفاظت از مسافر کرد. در ابتدا - کمربند، کیسه های هوا و غیره برای این بدن خودرو به مناطق متصل شده است که دارای درجه های مختلفی از سفتی است. جلو و عقب تولید شده "ستون های" را به طور موفقیت آمیز جذب قدرت ضربه، و بدن سالن منطقه سخت تر برای از بین بردن وقوع شرایط تروماتیک و فشار دادن واحد در بدن است. جذب انرژی با استفاده از crumled "در آکاردئون" برخی از ساختارهای قدرت حفظ می شود که می تواند به سلامت مسافران آسیب برساند.

یک راه حل غیر متعارف در حفاظت منفعل و افزایش سفتی بدن مرسدس کلاس A. طراحان به منظور موتور که تحت یک کلاه کوتاه است، زمانی که یک تصادف نمی تواند باعث آسیب به مسافران شود، پایین خود را با دو برابر طراحی شده است طراحان یک نوع "ساندویچ" را با یک فاصله خالی تشکیل دادند. البته، با چنین مجمع، در واقع در پایین موتور قرار گرفته است، در مورد یک اثر پیشانی، در طول این شکاف فشرده شده است، در نتیجه محافظت از مسافران کابین از آسیب. همچنین، شایان ذکر است که باتری، بنزوبک، و همچنین سایر ترکیبات و وسایل نقلیه خودرو در این شکاف آزادانه انباشته شده است.

چه چیزی و چگونه بدن های حامل را تشکیل می دهند.

در تولید بدنه، آهن برگ، دارای مجموعه ای متفاوت از پارامترها. به عنوان مثال، در مکان هایی که بارهای قدرت افزایش می یابد، فلز ورق 2.5 میلی متری استفاده می شود، و برای عناصر "پرتقال" از هود، بال، درب، تنه 0.8-1.0 میلی متر است.

همه مواردی که بعدا ظاهر می شود، با استفاده از چندین نوع جوش الکتریکی متصل می شوند. به هر حال، برخی از شرکت ها از روش های غیر معمول برای اتصال عناصر بدن استفاده می کنند، به عنوان مثال، جوشکاری لیزر مورد استفاده قرار می گیرد یا با پرچین ها در ترکیب با چسب بسیار با دوام قرار می گیرد. در محدوده مواد برای تولید بدن بلبرینگ، انتخاب عالی نیست.

تا این زمان، وسایل نقلیه سریال به طور انحصاری ورق آهن و گاهی اوقات آلومینیوم استفاده می شود. در دهه 80 به منظور محافظت از بدن از زنگ زدگی، شروع به استفاده از اولین دوره گالوانیزه آهن با یک پوشش تک لایه روی، بعدا شروع به پوشش در هر دو طرف. در نتیجه، تضمین های زنگ پایان به پایان بر روی بدن از 6 تا 10 سال افزایش یافت، جایی حتی تا 12!