ماشین بدن

04/11/2012 0:50 85

ماشین بدن - این بخش مصرف کننده پیچیده و فلزی از وسیله نقلیه است که به راننده، مسافران و محموله می پردازد. نه تنها ظاهر بستگی به وضعیت این عنصر دارد. ماشیناما همچنین پارامترهای مهم مانند ساده سازی، راحتی و ایمنی.

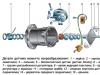

نوین ماشین بدن معمولا فریم را می سازد این یک ساخت و ساز جوش داده شده است که شامل موارد زیر است:

اساس (کف) با زیر فریم های ویژه برای نصب انتقال و موتور;

قسمت جلو و عقب؛

سمت چپ و راست

عقب و بال جلوی؛

سقف

عناصر پایان نهایی بدن عبارتند از:

ضربه گیر (محافظت از جلو و پشت بدن در برخورد با سرعت کم)؛

دکوراسیون در فضای باز و پوشش محافظ تزئینی محافظ (مورد استفاده برای بهبود ویژگی های آیرودینامیکی خودرو)؛

لعاب بدن؛

قفل های در (نقش مهمی در حصول اطمینان از ایمنی منفعل ایفا کنید)؛

صندلی (ارائه ایمنی منفعل و فعال)؛

دکوراسیون داخلی.

هنگام طراحی یک بدن، سازنده تعدادی از عوامل را می گیرد: اندازه و نوع موتور، ابعاد پل های پیشرو، فضای مورد نیاز برای نصب چرخ ها، حجم و محل مخزن سوخت، ویژگی های آیرودینامیکی، ترخیص جاده، دید، راحتی و ایمنی در طول عملیات، قابلیت تولید، قابلیت نگهداری و غیره. طراحی نتیجه باید زمانی که ممکن است زمانی که سقوط و خم شدن، فرکانس پایین نوسانات، به خوبی از نوسانات، به خوبی جذب انرژی ضربه جنبشی در طول حادثه، و همچنین مقاوم در برابر اثرات تنش های ثابت، که می تواند به ترک و تخریب منجر شود از جوش ها. شرایط اصلی رضایتمندی این الزامات انتخاب مناسب مواد مورد استفاده در تولید است ماشین بدن.

در حال حاضر، بزرگترین محبوبیت به دست آمد:

الف) فولاد فولاد آلومینیوم.

پوسته حمل "اسکلت" ماشین از فولاد نازک ورق (0.6 تا 3 میلیمتر) ساخته شده است. با توجه به قدرت بالا، پلاستیک و بهره وری اقتصادی، هیچ مواد دیگری از توزیع بزرگ در تولید بدن دریافت نمی کرد.

ب) آلومینیوم.

آلومینیوم معمولا در تولید بخش های فردی بدن (هود، تنه، و غیره) استفاده می شود تا جرم ماشین را کاهش دهد. با این حال، گاهی اوقات برای تولید قطعات حامل، از جمله در قاب فضایی ASF از شرکت آئودی آلمانی استفاده می شود.

ج) پلاستیک.

استفاده از پلاستیک به جای فولاد در تولید عناصر بدن فردی اخیرا محبوب تر می شود. مزایای این مواد بسیار کم هزینه و سادگی تولید، معایب - قدرت کم و عدم امکان تعمیر (مورد آسیب پذیری باید تغییر کند).

برای محافظت از فلزات از خوردگی، مقدار ترکیبات فلنج، و همچنین لبه های تیز و زاویه، مناطق انباشت احتمالی گرد و غبار و رطوبت تا حد ممکن از بین می رود، مناطق انباشت احتمالی گرد و غبار و رطوبت حذف می شوند، سوراخ های فنی ویژه برای درمان ضد خوردگی انجام می شود، تهویه عناصر توخالی ارائه شده است، سوراخ های زهکشی انجام می شود.

سه تفاوت اصلی نوع بدن: تک واژگان (محفظه موتور، سالن و تنه به یک ترکیب می شوند)، دو جلد (در یک محفظه یک موتور، راننده، مسافران و چمدان) و سه جلد وجود دارد (در یک محفظه یک موتور وجود دارد، در دوم - راننده و مسافران، در بخش سوم - محفظه چمدان). علاوه بر این، بدن اتومبیل های سواری با تعداد درها (دو، سه، چهار و پنج درب)، با توجه به تعداد کرسی ها (با یک، دو یا سه ردیف) و طراحی سقف (با سواری باز یا بسته شده)

مواد که از بدن یک ماشین مدرن تولید می کنند

اکثریت قریب به اتفاق از بدن های خودروهای مدرن از همان مواد ساخته شده اند که هنری فورد برای تولید مدل افسانه ای خود استفاده می کند. با این حال، به منظور کاهش وزن وسیله نقلیه، خودروسازان نه تنها از فلزات شناخته شده به عنوان آلومینیوم استفاده می کنند منیزیم و انواع آلیاژهای، اما همچنین در توسعه مواد جدید، از جمله فایبرگلاس ( فایبرگلاس) و انواع گزینه های فیبر کربن.

برخی از مواد اصلی مدرن را در نظر بگیرید، در مثال ایجاد یک ماشین ورزشی.

کربن

در صنعت خودرو، پیشرفته ترین از دیدگاه تکنولوژیکی از مواد مورد استفاده امروز کربن است. نام این مواد کامپوزیتی که از کربنات لاتین ترجمه شده به معنای "ذغال سنگ" است. پایه کربن موضعی از کربن است که دارای قابلیت های برجسته ای هستند: ویژگی های مقاومت به فشرده سازی کشش، مانند فولاد، در حالی که تراکم، و، به ترتیب، جرم، کمتر از آلومینیوم (برای مقایسه، با مقایسه همان قدرت کربن 40٪، آن را آسان تر و 20٪ آلومینیوم)، علاوه بر این، کربن دارای حداقل گسترش در هنگام گرم شدن، مقاومت در برابر سایش بالا و مقاومت شیمیایی است. اما، به طور طبیعی، کربن نمی تواند کامل باشد و موضوعات آن فقط برای کشش طراحی شده اند و بنابراین به عنوان مواد تقویت کننده استفاده می شود. برای استفاده در بدن و پانل اتومبیل، آلیاژ استفاده می شود، و دقیق تر از موضوعات فیبر فیبر اصلاح شده در موضوعات کربن استفاده می شود. چنین فیبر کربنی هنوز هم برای ساخت دیسک های ترمز کربن و سرامیک و دیسک های کلاچ استفاده می شود، به دلیل این واقعیت که آنها بسیار مقاوم در برابر بیش از حد گرم هستند و توانایی حفظ عملکرد را در بالاتر از دیسک های فولاد، درجه حرارت دارند. تعجب آور نیست که در ابتدا کربن اعمال شده در فرمول 1 در هفتاد (مرسدس مک لارن، پورشه کاررا GT) اختراع کرد.

آلومینیوم

دومین ماده محبوب ترین تولید سوپراسور ها - آلومینیوم، دقیق تر، آلیاژهای آن. مزیت چنین آلیاژها این است که آنها آسان هستند و علاوه بر این، عملا به خوردگی نمی رسند. آلیاژهای آلومینیومی در تولید بلوک های موتور سیلندر، پانل های بدن در فضای باز، بدن حامل و برخی از عناصر تعلیق استفاده می شود. چرا آلومینیوم به جای فولاد استفاده می شود؟ به دلیل سبک بودن آن، چنین طرح هایی بسیار ساده تر است، اما از فولاد. با این حال، آلومینیوم دارای نقص خود است و با جوشکاری آن همراه است: واقعیت این است که فرایند جوشکاری باید در محیط گازهای غیر مستقیم با استفاده از یک سیم افزودنی خاص تولید شود. بنابراین، برخی از خودروسازان (به عنوان مثال، لوتوس) سعی می کنند به دنبال جایگزینی قطعات جوشکاری جوشکاری و چسب آلومینیوم با ترکیب خاص باشند، مفاصل اتصالات را با پرچین افزایش دهند.

پلاستیک

در تولید اتومبیل های ورزشی، تمام انواع پلاستیک استفاده گسترده ای دریافت کرد. به خصوص پلاستیک با دوام و الاستیک برای ساخت پانل های بدن، در برخی از مدل ها (به عنوان مثال، شورلت Corvette) - کل بخش فضای باز بدن استفاده می شود. در چنین ماشین، طراحی حمل و نقل به صورت چارچوبی انجام می شود که توسط یک بدن تزئینی میزبانی می شود.

فایبرگلاس

فایبرگلاس یک موضوع فیبر یا پیچیده است که از شیشه تشکیل شده است. در این فرم، شیشه نشان می دهد خواص غیر معمول برای خود: آن را نمی ترسد و شکستن نیست، اما به جای آن کوتاه است بدون آسیب. این اجازه می دهد تا شما را از آن بروید فایبرگلاسمورد استفاده در صنعت خودرو.

با توجه به این واقعیت که پارچه شیشه ای می تواند هر گونه فرم، آن را در درجه اول در هنگام ایجاد کیت های آیرودینامیکی استفاده می شود. با استفاده از طرح بندی قالب گیری شیشه ای، فرم لازم (چارچوب) داده شده است، و رزین ها برای اصلاح آن استفاده می شود. بنابراین، لاشه آسان و با دوام بدن بدن ورزشی را تبدیل می کند.

فردا

صنعت خودرو، و همچنین هر گونه دیگر، هنوز هم ایستاده و توسعه به نفع مصرف کننده است که می خواهد یک ماشین سریع و امن داشته باشد. این به این واقعیت منجر خواهد شد که در آینده، مواد جدیدی که نیازهای مدرن را برآورده می کنند، مورد استفاده قرار خواهد گرفت.

در بدن خودرو، تعداد زیادی از مواد مختلف استفاده می شود، خیلی بیشتر از هر گره دیگری از ماشین. در حال حاضر ما به آنچه که بدنه ماشین تولید می شود نگاه می کنیم و برای آن این مواد یا سایر مواد استفاده می شود.

به طور دقیق با تمام تکنولوژی ها، استانداردهای قدرت مطابقت دارد و در عین حال تولید کنندگان آسان و ارزان تولید کنندگان به طور مداوم به دنبال مواد جدید هستند.

مزایا و معایب اصلی مواد مختلف را در نظر بگیرید.

از فولاد در حال حاضر عناصر اصلی ماشین را تشکیل می دهند. اساسا، ضخامت فولاد کربن پایین از 65 تا 200 میکرون استفاده می شود. بر خلاف اتومبیل های پیشین، همتایان مدرن آنها بسیار ساده تر شده اند، در حالی که حفظ سفتی و قدرت بدن است.

علاوه بر کاهش وزن خودرو، فولاد کم کربن به شما امکان می دهد بخش هایی از اشکال پیچیده مختلف را ایجاد کنید که به طراحان اجازه می دهد تا ایده های جدید را اجرا کنند.

در حال حاضر به معایب

فولاد بسیار حساس به خوردگی است، بنابراین بدن های مدرن با ترکیبات شیمیایی پیچیده درمان می شوند و بر اساس یک تکنولوژی خاص رنگ می شوند. همچنین معایب شامل تراکم مواد بالا است.

عناصر بدن از ورق های فولادی خالی هستند و سپس به یک جوش می ریزند. امروز، جوشکاری به طور کامل توسط روبات ها انجام می شود.

مزایای استفاده از فولاد:

* هزینه؛

* آسان برای تعمیر بدن؛

* فن آوری تولید به خوبی تاسیس شده است.

معایب:

* توده بالا؛

* نیاز به پردازش ضد خوردگی؛

* تعداد زیادی از تمبر؛

* محدودیت خدمات محدود

آلومینیوم

آلیاژهای آلومینیومی در تولید خودرو استفاده نمی شود. شما می توانید اتومبیل ها را پیدا کنید، جایی که فقط بخشی از عناصر بدن آلومینیوم، اما همچنین به طور کامل آلومینیوم وجود دارد. ویژگی آلومینیوم بدترین توانایی عایق صدا است. برای رسیدن به راحتی، شما باید علاوه بر این، عایق سر و صدا از چنین بدن را انجام دهید.

جوشکاری با آرگون یا لیزر مورد نیاز برای اتصال عناصر بدن از آلومینیوم، و این یک فرآیند پیچیده تر و گران تر از کار با فولاد آشنا بیشتر است.

مزایای:

* شکل قسمت های بدن می تواند باشد؛

* وزن کوچکتر با قدرت برابر برابر است؛

* مقاومت در برابر خوردگی.

معایب:

* مشکل در تعمیر؛

* هزینه جوشکاری بالا؛

* تجهیزات گران تر و پیچیده در طول تولید؛

* بالاتر از هزینه ماشین.

فایبرگلاس و پلاستیک

فایبرگلاس یک مفهوم نسبتا گسترده است که هر گونه مواد متشکل از الیاف را ترکیب می کند و با رزین پلیمری خیس می شود. کربن، فایبرگلاس و کولر بزرگترین توزیع را دریافت کردند. از این مواد، پانل های بدن اغلب ایجاد می کنند.

پلی اورتان در جزئیات کابین، تر و تمیز و در پوشش های ضد ضربه استفاده می شود. به تازگی، بال، هود و تنه های تنه از این ماده ساخته شده است.

6.2 چه چیزی باعث می شود بدن اتومبیل

هیچ کدام در هیچ عنصر دیگری از ماشین، از مواد مختلف متنوع استفاده نمی شود. این ها ساختاری، اتمام، عایق بندی و انواع دیگر مواد هستند.

قسمت های اساسی بدن از فولاد، آلیاژهای آلومینیوم، پلاستیک و شیشه ساخته شده است. علاوه بر این، اولویت به فولاد برگ کم کربن با ضخامت 0.6 ... 2.5 میلی متر داده می شود. این ناشی از قدرت مکانیکی بالا، کمبود، توانایی عصاره عمیق است (امکان دستیابی به بخش های یک فرم پیچیده)، محتوای تکنولوژیکی قطعات جوشکاری و غیره وجود دارد. معایب این ماده تراکم بسیار زیاد است ( بنابراین بدن سنگین است) و مقاومت در برابر خوردگی کم نیاز به رویدادهای حفاظت پیچیده و گران قیمت دارد.

آلیاژهای آلومینیومی در بدنسازی هنوز در مقادیر محدود استفاده می شود. از آنجایی که قدرت و استحکام این آلیاژها کمتر از فولاد بدن است، بنابراین ضخامت قطعات باید افزایش یابد و کاهش قابل توجهی در وزن بدن را نمی توان به دست آورد. علاوه بر این، عایق صوتی توانایی قطعات آلومینیومی پایین تر از فولاد است و فعالیت های پیچیده تر برای دستیابی به ویژگی های لازم آکوستیک بدن لازم است. با توجه به هدایت حرارتی بالا از مواد و شکل گیری بر روی سطح آن اکسید آلومینیوم با نقطه ذوب بالا، برای جوشکاری قطعات آلومینیومی لازم است که از تجهیزات قوی تر و گران قیمت استفاده شود.

با این وجود، نمونه هایی از استفاده گسترده از آلومینیوم در بدن های مسافری شناخته شده است. بازگشت در 50s در فرانسه، یک ماشین پانار دینا با یک آلیاژ آلومینیومی تولید شد و بعد از آن ماشین سیتروئن ZXS-19. سقف آلومینیومی داشت. دلیلی وجود دارد که اعتقاد بر این باشد که به عنوان خواص فیزیکی آلیاژهای آلومینیومی، راه حل هایی برای مسائل تکنولوژیکی و دیگر را بهبود می بخشد، این مواد در ساختمان های ساختمانی بدنی جایگاهی خواهند داشت.

حدود 80٪ از پلاستیک های مورد استفاده در اتومبیل به پنج نوع مواد اختصاص داده شده: پلی اورتان، پلی وینیل کلرید، پلی پروپیلن، پلاستیک، فایبر گلاس. 20٪ باقی مانده پلی اتیلن، پلی آمید، پلی اتیلنت، پلی کربنات ها و غیره است.

از فایبرگلاس تولید بدن در فضای باز بدنه بدنه، که تضمین می کند کاهش قابل توجهی در جرم ماشین. بنابراین، بدن مدل ماشین "Corvette" سال 1984 توسط 113 کیلوگرم راحت تر از فولاد است.

از پلی اورتان فوم، بالش ها و پشت صندلی های صندلی، پوشش ضد ضربه، و غیره، توسط یک جهت نسبتا جدید به استفاده از این مواد برای تولید بال، هود، پوشش های تنه، و غیره ساخته شده است

کلرید پلی وینیل برای ساخت بسیاری از اتصالات (دستگاه ها، دسته ها، و غیره) و مواد اثاثه یا لوازم داخلی (پارچه، تشک، و غیره) استفاده می شود. از پلی پروپیلن چراغهای جلو، چرخ های فرمان، پارتیشن ها و خیلی بیشتر. پلاستیک های ABS برای قطعات مختلف مواجه می شوند.

تعداد شیشه ای در بدن خودرو به طور پیوسته افزایش می یابد. این به وسیله تمایل به بهبود دید توضیح داده شده است، به ظاهر زیبایی زیبایی ارائه می دهد. عینک های معدنی به طور عمده استفاده می شود. شفافیت بستگی به کیفیت درمان سطحی (غیر جلا یا جلا) و ویژگی های مکانیکی - از عملیات حرارتی (غیرقابل مصرف یا سخت) دارد. پس از سخت شدن شیشه نمی تواند برش یا تمرین کند. در صورت ضربه، آن را به قطعات کوچک با لبه های احمق خرد می شود، بنابراین چنین شیشه ای امن است. شیشه خوی دارای ضخامت 3 ... 6 میلی متر است.

عینک های ایمن را می توان با چسباندن به دست آورد، به عنوان مثال، دو ورق شیشه ای نازک معدنی با یک فیلم شفاف پلی متیل اکریلات یا استات کامل. به نظر می رسد یک اسلحه اسب، به نام Triplex. با تأثیر قوی، چنین عینک ها به قطعات متصل شده بر روی یک لایه متوسط \u200b\u200bبا ضخامت 0.4 ... 0.8 میلی متر منتقل می شوند. (عینک با یک لایه متوسط \u200b\u200bضخیم تر در هنگام خم شدن و شفل، قدرت بالایی دارد.)

عینک های آلی (پلیمری) دارای شفافیت بالایی هستند، به راحتی نقاشی می شوند، قادر به تاخیر در اشعه مادون قرمز هستند - (جلوگیری از گرمایش سالن با Sunbeams). با این حال، آنها دارای یک معایب بسیار مهمی هستند - به راحتی خراشیده می شوند. این عینک ها را از پلی کربنات یا متیل متاکریلات حرکت دهید.

در طول تاریخ، از لحظه ای که ماشین ایجاد شد، جستجو برای مواد جدید نگهداری شد. و بدن ماشین بدون استثنا بود. بدن بدن، فولاد، آلومینیوم و انواع مختلف پلاستیک تولید شده است. اما در این جستجوها متوقف نشد. و مطمئنا، هر کس جالب است، که از آن مواد بدن ماشین را امروز انجام می دهند؟

شاید تولید بدن هنگام ایجاد یک ماشین با یکی از فرآیندهای پیچیده تر باشد. گیاه در کارخانه، جایی که بدن تولید می شود، مساحتی حدود 400000 متر مربع را پوشش می دهد، هزینه آن یک میلیارد دلار است.

برای تولید بدن، شما نیاز به بیش از صد قطعات جداگانه دارید، که پس از آن باید به یک ساختار متصل شود که تمام قسمت های ماشین مدرن را متصل می کند. برای سبک، قدرت، ایمنی و حداقل مقدار بدن، طراحان باید تمام وقت مصالحه کنند، به دنبال فن آوری های جدید، مواد جدید هستند.

کاستی ها و مزایای مواد اصلی مورد استفاده در تولید بدن های مدرن را در نظر بگیرید.

فولاد.

این مواد برای تولید بدنه برای مدت زمان طولانی استفاده می شود. فولاد دارای خواص خوب است، اجازه می دهد بخشی از اشکال مختلف را تولید کند و با کمک روش های مختلف جوشکاری برای ترکیب قطعات لازم به یک طراحی کامل.

فولاد درجه جدید توسعه یافته است (تقویت در طول عملیات حرارتی، doped)، اجازه می دهد تا ساده سازی تولید و بیشتر به دست آوردن خواص بدن مشخص شده است.

بدن در چند مرحله تولید می شود.

از ابتدای شروع تولید ورق های فولادی دارای ضخامت های مختلف، جزئیات جداگانه مهر و موم شده است. پس از این قطعات به گره های بزرگ جوش داده می شود و با کمک جوشکاری به یک مونتاژ می شود. جوشکاری در کارخانه های مدرن، روبات های مدرن را هدایت می کند، اما همچنین نوع دستی جوشکاری نیز استفاده می شود - نیمه اتوماتیک در محیط دی اکسید کربن یا جوشکاری تماس استفاده می شود.

با ظهور آلومینیوم، لازم بود توسعه فن آوری های جدید برای به دست آوردن خواص مشخصی که باید بدن های فولادی باشد.

فناوری های بسته بندی شده تنها یکی از محصولات جدیدی است که بر روی ورق های فولادی قالب های مختلف از ضخامت های مختلف از انواع مختلف فولاد شکل می گیرد، یک قطعه کار مهر زنی را تشکیل می دهند. بنابراین، بخش های فردی بخش تولید شده دارای پلاستیک و دوام هستند.

کم هزینه،

نگهداری بالا بدن،

فناوری تولید اگزوز و دفع قطعات بدن.

بزرگترین جرم

حفاظت از خوردگی مورد نیاز است

نیاز به تعداد زیادی از تمبر،

هزینه های بالا آنها

و همچنین یک زندگی محدود خدمات.

همه چیز به کسب و کار می رود

تمام مواد ذکر شده در بالا دارای خواص مثبت هستند. بنابراین، سازندگان بدن ها، قطعات ترکیبی از مواد مختلف طراحی شده اند. بنابراین، هنگامی که استفاده می شود، می توانید از معایب دور استفاده کنید، اما از ویژگی های فوق العاده مثبت استفاده کنید.

بدن مرسدس بنز CL نمونه ای از طراحی ترکیبی است، از آنجا که چنین مواد، فولاد، پلاستیک و منیزیم در تولید استفاده شد. پایین محفظه چمدان و قاب محفظه موتور و برخی از عناصر چارچوب جداگانه ساخته شده است. آلومینیوم تعدادی از پانل های فضای باز و قطعات چارچوب را ساخته است. لاشه منیزیم ساخته شده از درب. پلاستیک از درب تنه و بال جلوی ساخته شده است. این طراحی بدن هنوز امکان پذیر است، که در آن چارچوب از آلومینیوم و فولاد ساخته می شود و پانل های بیرونی از پلاستیک و آلومینیوم ساخته شده اند.

وزن بدن کاهش می یابد، در حالی که حفظ سفتی و قدرت،

مزایای هر یک از مواد مورد استفاده قرار می گیرد.

نیاز به فن آوری های فن آوری فن آوری خاص،

دفع مجتمع بدن، به عنوان ضروری است قبل از جدا کردن بدن به عناصر.

آلومینیوم.

آلیاژهای آلومینیومی برای تولید بدن خودرو شروع به استفاده از آن به تازگی، هر چند آنها برای اولین بار در قرن گذشته، در 30s اعمال شد.

استفاده از آلومینیوم در تولید کل بدن یا بخش های فردی آن از کاپوت، قاب، درب، سقف تنه.

مرحله اولیه تولید آلومینیوم شبیه به تولید بدن فولاد است. جزئیات اول از ورق آلومینیوم مهر شده، سپس در یک طرح کامل جمع آوری شده است. جوشکاری در محیط آرگون، اتصالات بر روی پرچ ها و / یا استفاده از چسب مخصوص، جوشکاری لیزر استفاده می شود. همچنین به قاب فولادی که از لوله های بخش های مختلف ساخته شده است، پانل های بدن متصل می شوند.

توانایی ساخت قطعات هر فرم

بدن آسان تر از فولاد است، در حالی که قدرت برابر است،

سهولت پردازش، بازیافت دشوار نیست،

مقاومت در برابر خوردگی (به جز الکتروشیمیایی)، و همچنین قیمت پایین فرایندهای تکنولوژیکی.

نگهداری کم،

نیاز به روش های گران قیمت اتصال قطعات،

نیاز به تجهیزات ویژه

به طور قابل توجهی بیشتر از فولاد، از آنجا که مصرف انرژی بسیار بالاتر است

ترموپلاستیک.

این یک نوع مواد پلاستیکی است که با افزایش دما، به حالت مایع تبدیل می شود و مایع انجام می شود. این ماده در تولید بمب ها، بخش های پوشش داخلی استفاده می شود.

فولاد راحت تر

هنگام پردازش حداقل هزینه ها

کم هزینه آماده سازی و تولید در مقایسه با آلومینیوم و فولاد (قطعات مهر و موم شده، تولید جوشکاری، آبکاری و نقاشی)

نیاز به ماشین آلات قالب گیری بزرگ و گران قیمت

در صورت آسیب به پیچیدگی در تعمیر، در برخی موارد تنها خروجی تنها جایگزینی بخشی است.

فایبرگلاس

تحت نام فایبرگلاس به هر پرکننده فیبری اشاره می کند که با رزین های ترموزای پلیمری آغشته می شود. کربن، فایبرگلاس، کوالار و الیاف منشاء گیاهی معروف ترین پرکننده ها هستند.

کربن، فایبرگلاس از یک گروه از پلاستیک، که یک شبکه از الیاف کربن درهم آمیخته است (علاوه بر این، بافت در زوایای خاص مختلف رخ می دهد)، که با رزین های خاص آغشته می شوند.

Kevlar یک فیبر پلی آمید مصنوعی است که با وزن کوچک، مقاوم در برابر حرارت بالا، غیر قابل احتراق متمایز می شود، برای قدرت به شکستن بیش از فولاد چند بار.

تکنولوژی تولید قطعات بدن به شرح زیر است: لایه های پرکننده به ماتریس های خاصی متصل می شوند که با رزین مصنوعی آغشته می شوند، سپس برای یک زمان خاص برای پلیمریزاسیون آن را ترک کنید.

چندین راه برای تولید BodyWorks وجود دارد: مونوکلت ها (یک قطعه یک قطعه)، پانل پلاستیکی در فضای باز نصب شده بر روی قاب آلومینیومی یا فولاد، و همچنین عناصر قدرت به ساختار آن بدون وقفه.

با قدرت کم قدرت بالا،

سطح جزئیات دارای ویژگی های تزئینی خوب است (این اجازه می دهد تا نقاشی را رها کنیم)،

آسان در ساخت جزئیات به شکل پیچیده

اندازه های بزرگ قطعات بدن.

هزینه بالای پرکننده ها

تقاضای بالا برای دقت فرم ها و تمیز،

زمان تولید قطعات بسیار طولانی است

هنگامی که آسیب دیده، پیچیدگی تعمیر می شود.

هیچ کس تردید ندارد که حامل خودرو بدن خودرو اصلی و پیچیده ترین در تولید (و در نتیجه در قیمت) به جزئیات خودرو مدرن است. در مورد او و در این مقاله بحث خواهد شد.

از تاریخ

البته، در دوران Telug و Karet (آغاز تاریخ بدن)، او مردم را از آب و هوا قابل تغییر نجات داد و کالاهای مصرفی خدمت کرد. با ظهور صنعت خودرو تحت بدن خارجی بدن "مخفی کردن" دستگاه ها و گره ها. برای مدت زمان طولانی، بدن صبورانه تنها سقف را که از محموله ها، مسافران و دستگاه ها محافظت می کند، کار می کرد. برای اولین بار، در نیم قرن قرن بیستم، حوادث برای از بین بردن عملکرد حامل از فریم آغاز شده و ترجمه این جزء بر روی بدن. پس از توسعه چند سال، بدن به "حامل" تبدیل شد. به عبارت دیگر، علاوه بر توابع "مادرزادی" شخصی، بدن شروع به نقش یک قاب پشتیبانی از دستگاه ها، تعلیق و غیره کرد.

به منظور دستیابی به ثبات مناسب، پیچشی سفتی و خم شدن، قطعات بدن به سیستم بدن معرفی شدند: spars و crossbars، آنها سقف را با قفسه ها، درها و غیره تقویت کردند. پیروزی داخلی، خلقت که در سال 1945 آغاز شد، به یک منبع از وسایل نقلیه سریال فریم تبدیل شد. البته، در ابتدای تولید اجسام حامل در قلعه، به سیستم های فریم پایین تر بود.

برای این دوره، وضعیت به سمت اول تغییر کرد. در هر صورت، تفاوت بسیار ناچیز است. در دستگاه های باز، کمبود سفتی توسط تقویت خودرو بازپرداخت شد. در ساختارهای جداگانه، تقلب با اتصال متر جلو و عقب، مقاوم در برابر ساختارهای شوک بود.

کمی درباره تعاریف.

هندسه بدن تنظیم سیستم بدن به طور دقیق تعریف شده از تعلیق جلو و عقب، جعبه، درب، باد و دستگاه های لومن.

تغییر (تصادف، مدرنیزاسیون) هندسه بدن منجر به تغییر در حرکت، پوشیدن ناهموار لاستیک می شود و ایمنی مسافران را بدتر می کند (افزایش امکان رانندگی، درب های سر و صدا در حال حرکت و غیره).

مناطق تغییر شکل ویژگی های سازنده تعریف شده از فضای فضا با کاهش سفتی، به خصوص برای جذب انرژی تاثیر ایجاد شده است. مناطق تغییر شکل برای صرفه جویی در یکپارچگی سالن خودرو و سلامت مسافران ارائه شده است.

تماس با جوشکاری روش جوشکاری الکتریکی، جایی که الکترود ها به قسمت های قطعات جوش داده می شوند و جریان برق بالا انجام می شود. در موقعیت گرمایش، آلیاژ عناصر ذوب می شود، یک اتصال همگن تشکیل می شود. مکان های جوشکاری مداوم هستند و نقطه. راه دوم به اصطلاح "جوش نقطه ای" است (اتصال در فاصله حدود 5 سانتی متر از نقطه مجاور ساخته شده است).

لیزر جوشکاری اتصال عناصر با استفاده از پرتو لیزر متمرکز. درجه حرارت در محل اتصال فقط بزرگ است، اما فاصله ذوب از لبه بسیار کمی است. از اینجا یک نوع بزرگ از این روش وجود دارد، یک محل غیر قابل انعطاف از جوشکاری. بنابراین، نیازی به پردازش جوشکاری جوشکاری وجود ندارد.

قاب برق پخته شده در طراحی کلی پایین، قفسه، سقف، سقف با فریم های ویندوز، spars، پرتوهای تقویت کننده و سایر اجزای قدرت که به طور کلی "کوکون" را تشکیل می دهند که در آن سالن اتومبیل مسافری واقع شده است.

محافظ بدن

در دنیای مدرن با سرعت بالا، بدن بدن خودرو شروع به انجام یک کار جدید از سطح دوم حفاظت از مسافر کرد. در ابتدا - کمربند، کیسه های هوا و غیره برای این بدن خودرو به مناطق متصل شده است که دارای درجه های مختلفی از سفتی است. جلو و عقب تولید شده "ستون های" را به طور موفقیت آمیز جذب قدرت ضربه، و بدن سالن منطقه سخت تر برای از بین بردن وقوع شرایط تروماتیک و فشار دادن واحد در بدن است. جذب انرژی با استفاده از crumled "در آکاردئون" برخی از ساختارهای قدرت حفظ می شود که می تواند به سلامت مسافران آسیب برساند.

یک راه حل غیر متعارف در حفاظت منفعل و افزایش سفتی بدن مرسدس کلاس A. طراحان به منظور موتور که تحت یک کلاه کوتاه است، زمانی که یک تصادف نمی تواند باعث آسیب به مسافران شود، پایین خود را با دو برابر طراحی شده است طراحان یک نوع "ساندویچ" را با یک فاصله خالی تشکیل دادند. البته، با چنین مجمع، در واقع در پایین موتور قرار گرفته است، در مورد یک اثر پیشانی، در طول این شکاف فشرده شده است، در نتیجه محافظت از مسافران کابین از آسیب. همچنین، شایان ذکر است که باتری، بنزوبک، و همچنین سایر ترکیبات و وسایل نقلیه خودرو در این شکاف آزادانه انباشته شده است.

چه چیزی و چگونه بدن های حامل را تشکیل می دهند.

در تولید بدنه، آهن برگ، دارای مجموعه ای متفاوت از پارامترها. به عنوان مثال، در مکان هایی که بارهای قدرت افزایش می یابد، فلز ورق 2.5 میلی متری استفاده می شود، و برای عناصر "پرتقال" از هود، بال، درب، تنه 0.8-1.0 میلی متر است.

همه مواردی که بعدا ظاهر می شود، با استفاده از چندین نوع جوش الکتریکی متصل می شوند. به هر حال، برخی از شرکت ها از روش های غیر معمول برای اتصال عناصر بدن استفاده می کنند، به عنوان مثال، جوشکاری لیزر مورد استفاده قرار می گیرد یا با پرچین ها در ترکیب با چسب بسیار با دوام قرار می گیرد. در محدوده مواد برای تولید بدن بلبرینگ، انتخاب عالی نیست.

تا این زمان، وسایل نقلیه سریال به طور انحصاری ورق آهن و گاهی اوقات آلومینیوم استفاده می شود. در دهه 80 به منظور محافظت از بدن از زنگ زدگی، شروع به استفاده از اولین دوره گالوانیزه آهن با یک پوشش تک لایه روی، بعدا شروع به پوشش در هر دو طرف. در نتیجه، تضمین های زنگ پایان به پایان بر روی بدن از 6 تا 10 سال افزایش یافت، جایی حتی تا 12!

اکثر اجسام برای بسیاری از علل از فولاد ورق ساخته شده اند. مهمترین این دلایل عبارتند از:

- قدرت بالا؛

- تغییر شکل پذیری (توانایی قرعه کشی)؛

- جوشکاری (و همچنین مناسب بودن برای opica)؛

- استخوانهای

- عمر مفید با پردازش مناسب ضد بررسی؛

- هزینه رضایت بخش.

به طور کلی، موارد زیر اعمال می شود فولاد برگ:

- با توجه به DIN 1623 (استاندارد برای کیفیت)، DIN 1541 (استاندارد هر ابعاد) با محدودیت قدرت 270 تا 350 مگاپاسکال، یک طول عمر بیش از 36 درصد، با مات، سطح تمیز، ضخامت 0.6-0.9 میلیمتر (با فاصله ضخامت 0.1 میلی متر)، برای گونه ها (مصاحبه با مصاحبه) پانل های بیرونی (سقف، هود، درب ها، طرفداران و غیره) استفاده می شود؛

- همان گونه های فولادی که در بالا ذکر شده اند، گاهی اوقات فولاد جوش نازک UST 1203 یا UST 1303، یعنی بدترین کیفیت، با محدودیت قدرت 270-410 MPa، طول عمر نسبی 28-32٪ همان ضخامت، که در بالا ذکر شد، برای پانل های غیر گرد و غبار (نقاشی شده)، پانل های در فضای باز، و همچنین قطعات طبقه (چارچوب داخلی، تقویت کننده ها، پانل های کف، crossbars، و غیره) استفاده می شود؛

- نوار فولادی گرم نورد برای DIN 1624 (استاندارد برای کیفیت)، DIN 1606 (استاندارد در هر ابعاد) از نام تجاری ST 4 با محدودیت قدرت 280-380 MPa، طول عمر نسبی بیش از 38٪، ضخامت 1.5-2.5 MM و بیشتر، برای جزئیات بیشتر در پایین بدن (تقویت کننده ها، پشتیبانی، فلنج، و غیره)، به ویژه ضخامت بزرگ استفاده می شود.

طراحی و تکنولوژی قطعات تولید باید بر حداکثر عرض فولاد عرضه شده ورق (در حال حاضر 2000 میلیمتر) متمرکز شود. برای جزئیات عملیاتی که در CPEED تهاجمی دائمی کار می کنند، لازم است از فولاد ورق گالوانیزه استفاده کنید، با توجه به اینکه در تولید قطعات چنین فولادی اجازه نمی دهد دستگاه های بزرگ (خم شدن، اگزوز کوچک) را اجازه نمی دهد. در موارد خاص، از فولاد ورق آلومینیوم استفاده می شود. هر دو سطوح ورق های فولادی می توانند تحت پردازش خاص قرار گیرند.

فلزات نور

تا امروز ادامه دارد بحث در مورد امکان استفاده از فلزات نور در بدنسازیاز آنجا که استفاده از آنها، شما می توانید به طور قابل توجهی کاهش وزن ساختار. مهم نیست که چقدر جالب است که بدن آلومینیومی ماشین های ویژه (مسابقه و ورزش) و اتوبوس ها، با این وجود، احتمال استفاده از ورق آلومینیومی برای تولید انبوه خودروهای سواری به دلایل زیر کوچک است:

- هزینه آلومینیوم (به عنوان یک ماده) تقریبا 3 برابر بیشتر از فولاد است. هزینه ساخت ورق به دلیل بهترین پلاستیوم آلومینیوم کمی کوچکتر است، در عین حال وزن ورق کمتر از 30٪ است، زیرا آلومینیوم دارای دوام کمتر است و در این رابطه، لازم است یک ورق از آن استفاده شود ضخامت بیشتر با این حال، اتومبیل ها با وزن به فروش نمی رسد، اما افزایش هزینه مواد بیش از حد قابل توجه است، از آنجا که کاهش هزینه های دیگر عناصر به دلیل کاهش وزن کل، به عنوان مثال، ترمزها، لاستیک ها و غیره، ناچیز است ، و کاهش مصرف سوخت بر قیمت فروش خودرو تاثیر نمی گذارد. بنابراین، اتومبیل هایی با تعداد زیادی از قطعات آلومینیومی بسیار گران تر می شوند.

- با توجه به مقاومت پایین آلومینیوم، اکثر قطعات بدن، به ویژه عناصر چارچوب، باید ضخامت بزرگ داشته باشند. با توجه به مدول کوچکتر کشش، سفتی، ناشی از شکل بدن، و همچنین زندگی خدمات آن نسبتا کوچک است، بنابراین جذب انرژی در شوک نیز کافی نیست. همه اینها از لحاظ امنیت نامطلوب است.

- آلیاژهای آلومینیومی خالص دارای مقاومت در برابر خوردگی کافی هستند. با این حال، تمام قطعات و اتصال عناصر بدن را می توان از فلز نور، حداقل در مکان های آلومینیوم و قطعات فولاد ساخته شده است، خطر افزایش خوردگی وجود دارد. دومی می تواند با استفاده از ورق فولادی آنودایز شده کاهش یابد، اما در این مورد هزینه ها به طور چشمگیری افزایش می یابد.

- مشکلات جوشکاری و لحیم کاری وجود دارد که تنها در شرایط خاص امکان پذیر می شود (حفاظت در برابر اکسیداسیون).

با توجه به دلایل ذکر شده در بالا، استفاده از فلز نور در بدن اتومبیل های مسافری محدود به قطعات داخلی ساخته شده از ورق، ریخته گری و یا آلیاژهای قابل شارژ، و همچنین قالب بندی، احتمالا ضربه گیر. آزار دهنده است که هزینه آلومینیوم در بازار جهانی به طور مداوم نوسان می کند. در نهایت، جرم قطعات آلومینیومی، از جمله بخشی از شاسی، در اتومبیل های مسافری اروپایی حدود 2.2٪ از کل توده است.

در همین حال، برخی از مدل های تولید انبوه با هود آلومینیومی مجهز شده اند.

پلاستیک

به تازگی افزایش دلایل علاقه امکان استفاده از پلاستیک در بدنسازیاگر چه بدن پلاستیکی یک قطعه یا حتی گره های بلبرینگ پلاستیکی موضوع آینده دور است. با این حال، جملات زیادی در این موضوع وجود دارد. از سال 1953، Ji-EM از سال 1953 به تعداد زیادی از Chevrolet-Corvette با یک بدن ساخته شده از مواد پلی استر تقویت شده با فایبرگلاس ساخته شده است. بدن یک قاب حامل از لوله های فولادی داشت. یک ساختار چند لایه ای که به صورت آزمایشی ساخته شده برای یک بدن پلاستیکی باز تقویت شده با فایبرگلاس، منافع مشخصی است. در آینده، در مقدار کمی، امکان ایجاد یک فضای باز از ترموپلاستیک برای اتومبیل های ویژه وجود دارد.

مزایای پلاستیک ها وزن کم، مقاومت بالا و استحکام، خواص جذب سر و صدای خوب ناشی از دمای داخلی بالا، مونتاژ آسان از گره ها به دلیل امکان تولید قطعات بزرگ، مقاومت در برابر خوردگی بالا است.

این مزایای بدون شک از پلاستیک مخالف معایب قابل توجهی، به ویژه هزینه های بالای مواد و تولید آنها، مدت زمان زیادی از چرخه تکنولوژیکی، نصب و راه اندازی دشوار و تعمیر، جذب انرژی کم است.

با توجه به داشتن این معایب پلاستیک برای بدن تولید انبوه مناسب نیست. با این وجود، تولید پذیری بالا پلاستیک، امکان ساخت قطعات با ریخته گری و یا استفاده از هود خلاء به شما این امکان را می دهد که به طور گسترده ای از پلاستیک ها برای قطعات کوچک و بزرگ مهر و موم استفاده کنید. هنگام انتخاب پلاستیک، آنها عمدتا توسط خواص مکانیکی و حرارتی مواد هدایت می شوند. ساختار مهمترین انواع پلاستیک ها در ساختمان های بدن استفاده می شود:

- پلاستیک های حرارتی (به اصطلاح reactoplasts) با توجه به DIN 7708، DIN 16911، DIN 16912 برای قطعات بسیار لود شده (اهرم ها، دستگیره ها) استفاده می شود؛ اگر پلاستیک با فایبرگلاس تقویت شود، آن را نیز برای بخش های زیادی از اتومبیل های ویژه (ورزش) به نام فایبرگلاس، به عنوان مثال، برای هود، درب تنه، شبکه های تزئینی، بال، جانبی، و غیره استفاده می شود.

- گرمانرم های مختلف (در زیر تنها برخی از مواد ممکن است که تحت نام های مختلف نام تجاری ارائه می شوند). به عنوان مثال، Acrylonitrile-Butadienestyrol برای قطعات به دست آمده توسط هود خلاء، مانند یک روکش رادیاتور، پانل های دستگاه استفاده می شود؛ Acrylo Glass - برای قطعات شفاف، پنجره ها، پخش کنندگان، فانوس؛ پلی آمید - برای قطعات خواب خوب مانند حرکت عناصر قفل، کانال های هوا، و غیره؛ پلی وینیل کلرید - برای جزئیات الاستیک و نرم، چرم مصنوعی، پوشش های فیلم، شیلنگ، مهر و موم، جداسازی؛ پلی اورتان - برای جزئیات قدرت بالا؛ فوم پلی اورتان - برای پوشش، مواد عایق؛ پلی اورتان با یک سطح جامد - برای دسته ها، دستگیره ها، روکش ها، پانل های دستگاه، قسمت جلویی روبرو شدن، و غیره

- Elastomers (لاستیک پروانه ای اتیلن) \u200b\u200bبا یک پوسته یکپارچه، به عنوان مثال، برای مهر و موم هایی که به شرایط آب و هوایی و پیری (درب، ویندوز) مقاوم هستند استفاده می شود.

این لیست تنها می تواند به عنوان نشانگر در نظر گرفته شود. پلیمرهای تولید کننده صنعت قادر به ارائه یا توسعه مواد مناسب برای شرایط خاص برنامه است. پلاستیک مزایای زیر را دارد:

- هزینه های کوچک برای تولید قطعات و وزن کم؛

- پایداری رضایت بخش اندازه های مشخص شده؛

- تکنولوژی پردازش ساده و ترکیبی (چسباندن)؛

- امکان به دست آوردن سطح رنگ های مختلف و برجسته سازی (درخشان و متناوب مات)؛

- مقاومت بالا به شرایط آب و هوایی و خوردگی.

با توجه به فرصت های گسترده ای برای استفاده از پلاستیک، جای تعجب نیست که نسبت قطعات پلاستیکی (وزن) در بدن به طور مداوم افزایش می یابد و در حال حاضر اتومبیل های اروپایی حدود 7.8٪ از وزن کل هستند. پلاستیک فرصت های بزرگی را برای کاهش وزن بدن باز می کند.