Caroserie

04/11/2012 0:50 85

Caroserie - Aceasta este o parte complexă și metalică a consumatorului vehiculului, care servește la adaptarea șoferului, pasagerilor și mărfurilor. Nu numai aspectul depinde de starea acestui element. mașinăDar, de asemenea, parametrii importanți, cum ar fi raționalizarea, confortul și siguranța.

Modern Caroserie De obicei, facem un cadru. Este o construcție rigidă sudată constând din:

bază (etaj) cu subframe speciale pentru instalare transmisii și motor;

părțile din față și din spate;

stânga și dreapta lateral;

aripi din spate și față;

acoperișuri.

Elemente de finisare finală a corpului includ:

bumpers (Protejați partea din față și din spate a corpului în coliziuni la viteze reduse);

decorațiuni în aer liber și căptușeală decorativă protectoare (utilizat pentru a îmbunătăți caracteristicile aerodinamice ale mașinii);

geamuri corporale;

încuietori pentru uși (Joacă un rol semnificativ în asigurarea securității pasive);

scaun (Asigurați siguranța pasivă și activă);

decoratiune interioara.

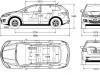

La proiectarea unui corp, producătorul ia o serie de factori: mărimea și tipul de motor, dimensiunile podurilor de conducere, spațiul necesar pentru instalarea roților, volumul și localizarea rezervorului de combustibil, caracteristicile aerodinamice, clearance-ul rutier, vizibilitatea, confortul și siguranța în timpul funcționării, manufacturabilității, mentenabilității și alta. Designul rezultat ar trebui să aibă cât mai multă rigiditate posibil atunci când se blochează și îndoire, frecvența scăzută a oscilațiilor, absorb la energia suflată cinetică în timpul accidentului și, de asemenea, să fie rezistentă la efectele stresului constant, ceea ce poate duce la fisuri și la distrugere de suduri. Condiția principală pentru satisfacerea acestor cerințe este alegerea corectă a materialelor utilizate în fabricație caroserie.

În prezent, cea mai mare popularitate a fost obținută:

a) Oțel din oțel plonic.

Scheletul de carcasă care transportă "scheletul" mașinii este fabricat din oțel subțire (0,6 până la 3 mm). Datorită rezistenței, plasticității și eficienței sale economice, niciun alt material de distribuție mare în producția de corpuri nu au primit.

b) aluminiu.

Aluminiu este de obicei utilizat în fabricarea părților individuale ale corpului (capota, trunchiul capacului etc.) pentru a reduce masa mașinii. Cu toate acestea, uneori utilizat pentru fabricarea pieselor de transport, cum ar fi în cadrul spațial ASF al companiei germane Audi.

c) Materiale plastice.

Utilizarea materialelor plastice în loc de oțel în fabricarea elementelor individuale de corp devine din ce în ce mai populară. Avantajele acestui material sunt foarte scăzute și simplitatea fabricării, minusuri - rezistență scăzută și imposibilitatea de reparații (elementul deteriorat trebuie să se schimbe).

Pentru a proteja metalele din coroziune, cantitatea de compuși de flanșă, precum și marginile și unghiurile ascuțite, zonele de acumulare posibilă de praf și umiditate sunt eliminate cât mai mult posibil, zonele de acumulare posibilă de praf și umiditate sunt eliminate, Sunt efectuate găuri tehnice speciale pentru tratamentul anti-coroziune, este prevăzută ventilația elementelor goale, sunt efectuate găuri de drenaj.

Trei diferențe principale tipul corpului: Single-Vocabular (compartimentul motorului, salonul și trunchiul sunt combinate în unul), cu două volume (într-un compartiment există un motor, șofer, pasageri și bagaje) și trei volume (într-un compartiment există un motor, în al doilea - șofer și pasageri, în compartimentul pentru bagaje al treilea). În plus, corpul autoturisterului se distinge de numărul de uși (două, trei, patru-cinci-cinci), în funcție de numărul de scaune (cu una, două sau trei rânduri) și designul acoperișului (cu deschise sau închise).

Materiale din care produc corpul unei mașini moderne

Majoritatea covârșitoare a corpurilor de mașini moderne sunt făcute din același material pe care Henry Ford a folosit pentru a-și produce modelul legendar T. Cu toate acestea, pentru a reduce greutatea vehiculului, producătorii de automobile nu numai că folosesc astfel de metale bine cunoscute ca aluminiu, magneziu și tot felul de aliaje, dar, de asemenea, investit în dezvoltarea de noi materiale, inclusiv fibră de sticlă ( fibra de sticla) Și toate tipurile de opțiuni din fibră de carbon.

Luați în considerare unele dintre principalele materiale moderne, pe exemplul de a crea o mașină sportivă.

Carbon

În industria automobilelor, cele mai avansate din punct de vedere tehnologic din materialele utilizate astăzi este carbonul. Numele acestui material compozit tradus din Latină Carbonis înseamnă "cărbune". Baza de carbon este firele de carbon, care au capabilități restante: caracteristicile rezistenței la comprimarea de întindere, ca în oțel, în timp ce densitatea și, în consecință, masa, mai mică decât cea a aluminiului (pentru comparație, cu Aceeași rezistență a carbonului 40%, a devenit mai ușoară și de 20% aluminiu), în plus, carbonul are o expansiune minimă atunci când este încălzită, rezistența la uzură ridicată și rezistența chimică. Dar, în mod natural, carbonul nu poate fi perfect și firele sale sunt proiectate numai pentru întindere și, prin urmare, sunt utilizate ca material de armare. Pentru utilizare în corpurile și panourile de autoturisme, aliajul este utilizat și, mai precis, fibrele de cauciuc modificate în firele de carbon. O astfel de fibră de carbon este încă utilizată pentru a realiza discuri de frână ceramică carbon și discuri de ambreiaj, datorită faptului că acestea sunt mult mai rezistente la supraîncălzirea și au capacitatea de a menține performanța la discuri mai mari decât oțel, temperaturi. Nu este surprinzător faptul că carbonul aplicat inițial inventat în Formula 1 în anii șaptezeci (Mercedes McLaren, Porsche Carrera GT).

Aluminiu

Cel de-al doilea material cel mai popular din producția de supercars - aluminiu, mai precis, aliajele sale. Avantajul unor astfel de aliaje este că sunt ușor și, în plus, nu sunt practic supuse coroziunii. Aliajele de aluminiu sunt utilizate în fabricarea blocurilor motorului de cilindri, panouri de corp în aer liber, corpul cel mai purtător și unele elemente de suspensie. De ce să folosiți aluminiu în loc de oțel? Din cauza luminozității sale, astfel de modele sunt mult mai ușor de a fi la fel, dar din oțel. Cu toate acestea, aluminiu are dezavantajul său și este asociat cu sudarea sa: Faptul este că procesul de sudare trebuie să fie produs în mediul de gaze inerte folosind un fir de aditiv special. Prin urmare, unii producători de automobile (de exemplu, Lotus) încearcă să caute înlocuirea pieselor de aluminiu de sudură și lipici cu o compoziție specială, îmbunătățind îmbinările joncțiunilor cu nituri.

Plastic

În producția de mașini sport, tot felul de plastic au primit utilizarea pe scară largă. Mai ales plastic durabil și elastic este utilizat pentru fabricarea panourilor corporale, în unele modele (de exemplu, Chevrolet Corvette) - întreaga parte în aer liber a corpului. Într-o astfel de mașină, designul de transport este realizat sub forma unui cadru, găzduit de un corp decorativ.

Fibra de sticla

Fiberglass este o fibră complexă sau complexă care este formată din sticlă. În acest formular, sticla prezintă proprietăți neobișnuite pentru el însuși: nu se teme și nu se rupe, ci este ușor de scurtat fără deteriorări. Vă permite să mergeți de la ea fibra de sticlautilizate în industria automobilelor.

Datorită faptului că țesătura de sticlă poate lua orice formă, este folosit în principal atunci când creați zmee aerodinamice. Folosind aspectul de turnare a sticlei, forma necesară (cadrul) este dată și rășinile sunt folosite pentru a le fixa. Astfel, se dovedește o carcasă ușoară și durabilă a corpului masinii sport.

Mâine

Industria automobilelor, precum și oricare altul, nu stabilește și se dezvoltă în favoarea consumatorului care dorește să aibă o mașină rapidă și sigură. Acest lucru va duce la faptul că în viitor vor fi utilizate mai multe materiale noi care îndeplinesc cerințele moderne.

În corpul mașinii, se utilizează un număr mare de materiale diferite, mult mai mult decât în \u200b\u200borice alt nod al mașinii. Acum ne vom uita la ceea ce sunt fabricate corpurile mașinii și pentru care sunt utilizate aceste sau alte materiale.

Pentru a respecta cu exactitate toate tehnologiile, standardele de rezistență și, în același timp, producătorii de corp ușor și ieftin caută în mod constant materiale noi.

Luați în considerare principalele avantaje și dezavantaje ale diferitelor materiale.

Din oțel face acum elementele principale ale mașinii. Practic, se utilizează grosimea oțelului cu oțel cu foaia de carbon cu o dimensiune scăzută de la 65 la 200 microni. Spre deosebire de mașinile anterioare, omologii lor moderni au devenit mult mai ușor, menținând rigiditatea și rezistența corpului.

În plus față de scăderea greutății mașinii, oțelul cu carbon scăzut vă permite să faceți părți ale diferitelor forme complexe, care au permis designerilor să implementeze idei noi.

Acum la dezavantaje.

Oțelul este foarte susceptibil la coroziune, astfel încât corpurile moderne sunt tratate cu compoziții chimice complexe și vopsea conform unei anumite tehnologii. De asemenea, dezavantajele includ densitatea ridicată a materialelor.

Elementele corpului sunt goale din foile de oțel și apoi sudau într-una. Astăzi, sudarea este complet realizată de roboți.

Avantajele corpurilor de oțel:

* Costul;

* Ușor de reparat corpurile;

* Tehnologie de producție bine stabilită.

Dezavantaje:

* Masa mare;

* Nevoia de prelucrare anti-coroziune;

* un număr mare de timbre;

* Viața de serviciu limitată.

Aluminiu

Aliajele de aluminiu nu sunt atât de lungi utilizate în producția de automobile. Puteți găsi mașini, unde numai o parte a elementelor de corp aluminiu, dar există și corpuri complet de aluminiu. Caracteristica aluminiului este cea mai gravă capacitate de izolare a zgomotului. Pentru a obține confort, trebuie să efectuați suplimentar izolarea zgomotului unui astfel de corp.

Sudarea cu argon sau laser este necesară pentru a conecta elementele corporale din aluminiu și acesta este un proces mai complex și mai scump decât atunci când lucrați cu oțel mai familiar.

Avantaje:

* Forma de părți a corpului poate fi orice;

* Greutate mai mică cu o rezistență egală egală;

* Rezistență la coroziune.

Dezavantaje:

* Dificultate în reparații;

* Cost ridicat de sudare;

* echipamente mai scumpe și complexe în timpul producției;

* Deasupra costului mașinii.

Fibră de sticlă și plastic

Fiberglass este un concept destul de larg răspândit, care combină orice material constând din fibre și înmuiată cu o rășină polimerică. Carbon, fibră de sticlă și Kevlar au primit cea mai mare distribuție. Din aceste materiale, panourile corpului fac cel mai adesea.

Poliuretanul este utilizat în detaliile cabinei, ornamente și în garnituri rezistente la șocuri. Recent, aripile, capacele și capacele trunchiului fac din acest material.

6.2. Ce face corpul de mașini

Nici unul în nici un alt element al mașinii nu este utilizat atât de multe materiale diverse ca în organism. Acestea sunt structuri, finisaje, izolante și alte tipuri de materiale.

Părțile de bază ale corpului sunt fabricate din oțel, aliaje de aluminiu, materiale plastice și sticlă. Mai mult decât atât, preferința este dată oțelului cu frunze reduse de carbon, cu o grosime de 0,6 ... 2,5 mm. Acest lucru este cauzat de rezistența mecanică ridicată, deficiența, capacitatea de a extrage profund (este posibilă obținerea unor părți ale unei forme complexe), conținutul tehnologic al părților de sudură și așa mai departe. Dezavantajele acestui material sunt densitate foarte mare ( Prin urmare, corpul este obținut greu) și rezistența scăzută a coroziunii care necesită evenimente complexe și costisitoare de protecție.

Aliajele de aluminiu sunt utilizate în caroseria în cantități limitate. Deoarece rezistența și rigiditatea acestor aliaje este mai mică decât cea a din oțelul corpului, prin urmare, grosimea părților trebuie să crească și nu poate fi obținută o reducere semnificativă a greutății corporale. În plus, zgomotul care izolează capacitatea părților din aluminiu este mai mic decât oțelul, iar activitățile mai complexe sunt necesare pentru a atinge caracteristicile acustice necesare ale corpului. Având în vedere conductivitatea termică ridicată a materialului și formării pe suprafața sa de oxizi de aluminiu cu un punct de topire ridicat, pentru sudare părțile din aluminiu, este necesar să se utilizeze echipamente mai puternice și mai scumpe.

Cu toate acestea, sunt cunoscute exemple de utilizare pe scară largă a aluminiului în corpurile mașinilor de pasageri. Înapoi în anii '50. În Franța, o mașină Panar-Dina a fost produsă cu un corp din aliaj de aluminiu și mai târziu mașina Citroen ZXS-19. A avut un acoperiș din aluminiu. Există motive să credem că, deoarece proprietățile fizicoelechanice ale aliajelor de aluminiu se îmbunătățesc, soluțiile la probleme tehnologice și alte materiale vor avea loc un loc demnă în clădirile de construcție a corpului.

Aproximativ 80% din materiale plastice utilizate în autoturisme au reprezentat cinci tipuri de materiale: poliuretani, cloruri de polivinil, polipropilenă, materiale plastice ABS, fibră de sticlă. Restul de 20% sunt polietilen, poliamide, poliacrilați, policarbonați etc.

De la Fiberglass produce corpuri în aer liber de caroserie, care asigură o reducere semnificativă a masei mașinii. Astfel, corpul mașinii "Corvette" modele de 1984 cu 113 kg este mai ușor decât oțelul.

Din spuma poliuretanică, pernele și spătarul scaunelor, căptușeală rezistentă la șocuri etc. sunt făcute de o direcție relativ nouă la utilizarea acestui material pentru fabricarea aripilor, capacelor, capacelor de trunchi etc.

Clorurile de polivinil sunt utilizate pentru fabricarea multor fitinguri (dispozitive, mânere etc.) și materiale de tapițerie (țesături, covorașe etc.). Din polipropilenă face faruri, roți de direcție, partiții și multe altele. Materialele plastice ABS sunt utilizate pentru diferite părți orientate spre diferite părți.

Numărul de sticlă din corpurile auto crește în mod constant. Acest lucru este explicat prin dorința de a îmbunătăți vizibilitatea, de a da o mașină mai estetică. Ochelarii anorganici sunt utilizați în principal. Transparența depinde de calitatea tratamentului de suprafață (ne-lustruită sau lustruită) și de caracteristicile mecanice - de la tratamentul termic (neîngrădit sau întărit). După întărirea sticlei nu poate fi tăiată sau de găurit. În caz de impact, este zdrobită în bucăți mici, cu margini stupide, astfel încât astfel de sticlă se numește în siguranță. Sticla călită are o grosime de 3 ... 6 mm.

Ochelarii de protecție pot fi obținuți prin lipire, de exemplu, două foi de sticlă subțire anorganică, cu o peliculă transparentă de polimetilacrilat sau acetat complet. Se pare că este un snamer de cal, numit triplex. Cu un impact puternic, astfel de ochelari se dezintegrează în fragmente ținute pe un strat intermediar cu o grosime de 0,4 ... 0,8 mm. (Ochelarii cu un strat intermediar mai gros are o rezistență ridicată atunci când îndoiți și amestecuri.)

Ochelarii organici (polimerici) au o transparență ridicată, ușor vopsită, sunt capabili să întârzie razele infraroșii - (preveni încălzirea salonului cu razboiul de ras). Cu toate acestea, ele posedă un dezavantaj foarte semnificativ - ușor zgâriat. Deplasați astfel de ochelari din policarbonat sau metacrilat de metil.

De-a lungul istoriei, din momentul creării mașinii, a fost păstrată căutarea de noi materiale. Și corpul mașinii nu a fost o excepție. Corpuri corporale produse, oțel, aluminiu și diferite tipuri de plastic. Dar pe aceste căutări nu s-au oprit. Și, cu siguranță, toată lumea este interesantă, din care materialul auto face astăzi corpul mașinii?

Poate că fabricarea corpului este atunci când creați o mașină cu unul dintre cele mai complexe procese. Planta din fabrică, unde este produsă corpul, acoperă o suprafață de aproximativ 400.000 de metri pătrați, a căror costuri este de un miliard de dolari.

Pentru fabricarea corpului, aveți nevoie de mai mult de o sută de părți separate, care trebuie apoi să fie combinate într-o singură structură care leagă toate părțile mașinii moderne. Pentru ușurință, rezistență, siguranță și valoare minimă a corpului, designerii trebuie să facă compromisuri tot timpul, caută noi tehnologii, noi materiale.

Luați în considerare deficiențele și avantajele principalelor materiale utilizate la fabricarea corpurilor auto moderne.

Oţel.

Acest material este utilizat pentru fabricarea de caroserie pentru o lungă perioadă de timp. Oțelul are proprietăți bune, permițând producerea unor părți de diferite forme și cu ajutorul diferitelor metode de sudare pentru a combina părțile necesare într-un întreg design.

A fost dezvoltată o oțel nou de grad (consolidarea în timpul tratamentului termic, dopat), permițând simplificarea producției și obținerea în continuare a proprietăților corpului specificate.

Corpul este fabricat în mai multe etape.

De la începutul fabricării de foi de oțel având grosimi diferite, detalii separate sunt ștampilate. După ce aceste părți sunt sudate în noduri mari și cu ajutorul sudării sunt asamblate într-una. Sudarea în fabricile moderne Roboții de plumb, dar și tipurile de sudură manuale sunt de asemenea utilizate - Semi-automat în mediul de dioxid de carbon sau se utilizează sudura de contact.

Odată cu apariția de aluminiu, a fost necesar să se dezvolte noi tehnologii pentru a obține proprietăți specificate pe care ar trebui să le aibă corpurile de oțel.

Tehnologia personalizată Blanks este doar unul dintre produsele noi sudate pe o foaie de oțel de șablon de diferite grosimi dintr-o varietate de grade de oțel formează o piesă de prelucrat de ștanțare. Astfel, părțile individuale ale părții fabricate au plasticitate și durabilitate.

cost scăzut,

menținerea ridicată a corpului,

tehnologia producției de evacuare și eliminarea părților corpului.

cea mai mare masă

protecția împotriva coroziunii este necesară,

nevoie de un număr mare de timbre,

costurile ridicate ale acestora

precum și o viață de serviciu limitată.

Totul intră în afaceri.

Toate materialele menționate mai sus au proprietăți pozitive. Prin urmare, constructorii sunt organisme proiectate, părți combinate din diferite materiale. Astfel, atunci când este folosit, puteți ocoli dezavantajele, dar puteți utiliza calități excepțional de pozitive.

Corpul Mercedes-Benz Cl este un exemplu de design hibrid, deoarece astfel de materiale, oțel, plastic și magneziu au fost utilizate în fabricație. Partea inferioară a compartimentului pentru bagaje și a cadrului compartimentului motorului și au fost realizate unele elemente cadru separate. Aluminiu a făcut un număr de panouri în aer liber și părți cadru. Carcase de magneziu din usi. Plasticul este fabricat din capacul trunchiului și aripile din față. Acest design al corpului este încă posibil, în care cadrul va fi fabricat din aluminiu și oțel, iar panourile exterioare sunt fabricate din plastic și / sau aluminiu.

greutatea corpului este redusă, menținând în același timp rigiditate și rezistență,

avantajele fiecăruia dintre materiale sunt utilizate cât mai mult posibil.

nevoia de tehnologii speciale de conectare tehnologică,

eliminarea complexă a corpului, deoarece este necesară pre-dezasamblarea corpului la elemente.

Aluminiu.

Aliajele de aluminiu pentru fabricarea corpului auto au început să utilizeze relativ recent, deși au fost aplicate pentru prima dată în secolul trecut, în anii '30.

Utilizați aluminiu în fabricarea întregului corp sau a părților sale individuale ale capotei, a cadrului, a ușilor, acoperișului trunchiului.

Etapa inițială a fabricării corpului de aluminiu este similară fabricării corpului de oțel. Detalii ștampilate din foaia de aluminiu, apoi colectate într-un design întreg. Sudarea este utilizată în mediu argon, conexiuni pe nituri și / sau folosind adeziv special, sudură laser. De asemenea, la cadrul de oțel, care este fabricat din țevi de diferite secțiuni, panourile corpului sunt atașate.

capacitatea de a face părți din orice formă

corpul este mai ușor decât oțelul, în timp ce rezistența este egală,

ușurința de prelucrare, reciclarea nu este dificilă,

rezistența la coroziune (cu excepția electrochimică), precum și prețul scăzut al proceselor tehnologice.

mentenabilitate redusă,

nevoia de metode scumpe de conectare a pieselor,

nevoia de echipament special

semnificativ mai mult decât oțelul, deoarece consumul de energie este mult mai mare

Termoplastice.

Acesta este un tip de material plastic, care, cu o creștere a temperaturii, se transformă într-o stare lichidă și se face fluid. Acest material este utilizat în fabricarea barelor de protecție, părțile capacului interior.

mai ușor de oțel

la procesarea costurilor minime,

costul redus de pregătire și producție în comparație cu corpurile de aluminiu și din oțel (nu sunt necesare piese de ștanțare, producția de sudare, galvanizare și pictură)

nevoia de mașini de turnare mari și costisitoare,

În cazul deteriorării complexității în reparații, în unele cazuri singura ieșire este de a înlocui partea.

Fibra de sticla.

Sub numele de fibră de sticlă se referă la orice umplutură fibroasă, care este impregnat cu rășini termosacive polimerice. Carbon, fibră de sticlă, kevlar și fibre de origine vegetală sunt considerate cele mai renumite umpluturi.

Carbon, fibră de sticlă dintr-un grup de materiale plastice, care sunt o rețea de fibre de carbon interconectate (în plus, țesătură are loc la diferite unghiuri specifice), care sunt impregnate cu rășini speciale.

Kevlar este o fibră de poliamidă sintetică, distinsă printr-o greutate mică, rezistentă la temperaturi ridicate, necombustibile, pentru o rezistență pentru a întrerupe oțelul de mai multe ori.

Tehnologia pieselor corpului de fabricație este după cum urmează: straturile de umplutură sunt montate în matrice speciale, care sunt impregnate cu o rășină sintetică, apoi se lasă pentru polimerizarea sa pentru o anumită perioadă de timp.

Există mai multe modalități de fabricare a caroserilor: monocletes (un singur detaliu unic), un panou de plastic în aer liber instalat pe un cadru din aluminiu sau oțel, precum și elementele de alimentare integrate în structura sa fără întreruperi.

cu greutate mică de înaltă rezistență,

suprafața detaliilor are calități decorative bune (acest lucru va permite să abandoneze pictura),

ușor în fabricarea detaliilor care au o formă complexă

dimensiuni mari de piese corporale.

costul ridicat al materialelor de umplutură,

mare cerere pentru acuratețea formelor și curat,

timpul de fabricație al pieselor este destul de lung,

când este deteriorat, complexitatea este reparată.

Nimeni nu se îndoiește că transportatorul de mașini din corpul mașinii este principalul și cel mai complex în producție (și, prin urmare, în preț) la detaliile vehiculului modern. Despre el și va fi discutat în acest articol.

Din istorie.

Desigur, în epoca Telug și Karet (începutul istoriei corpului), el a salvat oameni de vremea schimbătoare și a servit bunurilor de consum. Odată cu apariția industriei auto sub corpurile externe ale corpului "deghizat" dispozitivele și nodurile. Pentru o lungă perioadă de timp, corpul a lucrat cu răbdare numai acoperișul care protejează încărcătura, pasagerii și dispozitivele. Pentru prima dată, în jumătate de secol al secolului al XX-lea, evenimentele pentru îndepărtarea funcției purtătoare din cadrul au început și traducerea acestei componente pe corp. După dezvoltarea câtorva ani, organismul a devenit "transportatorul". Cu alte cuvinte, în plus față de funcțiile personale "congenitale", organismul a început să joace rolul unui cadru de suport pentru dispozitivele, suspendarea etc.

Pentru a obține stabilitate adecvată, torsiune de rigiditate și îndoirea, părțile corpului au fost introduse în sistemul corpului: spargeri și bare transversale, ele întăresc acoperișul cu rafturile, ușile și așa mai departe. Victoria internă, crearea cărora a început în 1945, a devenit o sursă de vehicule seriale fără rame. Desigur, la începutul producției de organisme purtătoare din cetate au fost inferioare sistemelor de cadru.

Pentru această perioadă, situația sa schimbat spre prima. În orice caz, diferența este foarte nesemnificativă. În mașinile deschise, lipsa de rigiditate a fost rambursată de armarea mașinii. În structuri separate, tachetul a fost atins prin conectarea contoarelor din față și din spate, mai rezistente la structurile de șocuri.

Puțin despre definiții.

Geometria corpului Un aranjament de sistem de corp strict definit al suspensiei față și spate, cutiei, ușilor, vântului și dispozitivelor lumenului.

Schimbarea (accidentul, modernizarea) geometriei corpului duce la schimbări în mișcare, la uzura inegală a cauciucului și se înrăutățește siguranța pasagerilor (creșterea posibilității de conducere, zdrobitoare ușile în mișcare și așa mai departe).

Zone de deformare Caracteristicile constructive definite ale corpului spațiului cu rigiditate redusă, create special pentru a absorbi energia impactului. Zonele de deformare sunt prevăzute pentru salvarea integrității salonului auto și a sănătății pasagerilor.

Contact sudare Metoda de sudare electrică, în cazul în care electrozii sunt rezumați în zonele părților sudate și se efectuează curent de mare putere. În poziția de încălzire, aliajul de elemente se topește, formând o conexiune omogenă. Locurile de sudare sunt continue și punct. A doua cale este așa-numita "sudură la fața locului" (conexiunea se face la o distanță de aproximativ 5 cm de la punctul adiacent).

Laser de sudare Conectarea elementelor care utilizează un fascicul de laser concentrat. Temperatura în locul joncțiunii este doar imensă, dar distanța de topire a marginii este foarte ușor. De aici există un plus imens al acestei metode, un loc practic invizibil de sudare. Deci, nu este nevoie de procesarea sudării sudării.

Cadrul de putere Preparate în proiectarea generală a fundului, a rafturilor, a acoperișului cu cadre ale ferestrelor, sparurilor, grinzilor de amplificare și a altor componente de alimentare care formează "coconul" general în care este localizat salonul de pasageri.

Bodyguard de corp.

În lumea modernă de mare viteză, corpul corpului auto a început să îndeplinească o nouă sarcină a celui de-al doilea nivel al protecției pasagerilor. Pe primele centuri, airbag-uri etc. Căci acest corp de mașină a intrat în zone care au grade diferite de rigiditate. Frontul și spatele produse mai mult "stâlpii" absorbind cu succes puterea loviturii, iar corpul salonului este mai greu pentru a elimina apariția situațiilor traumatice și pentru a apăsa unitățile din organism. Absorbția energetică este menținută utilizând "în acordul" unor structuri de putere care pot aduce deteriorarea sănătății pasagerilor.

O soluție neconvențională a fost făcută în protecția pasivă și creșterea rigidității corporale a designerilor de clasa Mercedes A. Pentru ca motorul aflat sub o capotă scurtă, când un accident nu a putut provoca deteriorarea pasagerilor, partea de jos a fost proiectată de dublu Designerii de designeri au format un fel de "sandwich" cu un interval gol. Desigur, cu un astfel de ansamblu, plasat de fapt în partea de jos a motorului, în cazul unui impact frontal, este apăsat în timpul acestui decalaj, protejând astfel pasagerii cabinei de la deteriorare. De asemenea, merită remarcat faptul că bateria, Benzobac, precum și alte agregate și vehicule ale mașinii sunt acumulate în mod liber în acest decalaj.

Ce și cum fac organismele purtătoare.

În fabricarea de caroserie, fierul de frunze, având un set diferit de parametri. De exemplu, în locurile în care se cresc încărcăturile de putere, se utilizează metal de 2,5 mm și pentru elementele "penajului" capotei, aripilor, ușilor, trunchiului 0,8-1,0 mm.

Toate elementele, dintre care corpul va apărea mai târziu, sunt conectate utilizând mai multe tipuri de sudură electrică. Apropo, unele companii utilizează metode neobișnuite pentru conectarea elementelor corpului, de exemplu, se utilizează sudura cu laser sau s-au nituit cu nituri în combinație cu adeziv foarte durabil. În gama de materiale pentru fabricarea corpurilor lagăre, alegerea nu este mare.

Până în acest moment, vehiculele seriale au fost utilizate exclusiv foaie de fier și, ocazional, aluminiu. În anii '80, pentru a proteja corpul de la rugină, a început să folosească prima perioadă de fier galvanizată, cu un strat de zinc cu un singur strat, mai târziu a început să acopere pe ambele părți. Ca urmare, garanțiile de la rugina de la capăt la corp au crescut de la 6 la 10 ani, undeva chiar până la 12 ani!

Cele mai multe corpuri pentru multe cauze sunt fabricate din tablă de oțel. Cel mai important dintre aceste motive sunt:

- putere mare;

- deformabilitate (capacitatea de a desena);

- sudabilitate (precum și adecvarea pentru OPICA);

- oficialitate;

- o durată de viață suficientă cu o prelucrare adecvată anti-revizuire;

- cost satisfăcător.

În general, se aplică următoarele Oțel de frunze:

- tonalist, laminat laminat la rece Brand RST 1405 conform DIN 1623 (standard pentru calitate), DIN 1541 (standard pe dimensiuni) cu o limită de rezistență de 270-350 MPa, o alungire relativă mai mare de 36%, cu o mată, Suprafața curată, grosimea de 0,6-0,9 mm (furnizată cu un interval de grosime de 0,1 mm), este utilizată pentru panourile exterioare (intervievate) (acoperiș, capotă, uși, pereți laterali etc.);

- aceleași soiuri de oțel, care sunt indicate mai sus, uneori oțelul fierbinte de fierbere al UST 1203 sau UST 1303, adică cea mai gravă calitate, cu limita de rezistență de 270-410 MPa, alungirea relativă de 28-32%, aceeași grosime, care este indicată mai sus, utilizată pentru panouri non-praf (pictate), în aer liber, precum și părți de podea (cadru intern, amplificatoare, panouri de podea, transversale etc.);

- banda de oțel laminată la cald DIN 1624 (standard pentru calitate), DIN 1606 (standard pe dimensiuni) al mărcii ST 4 cu o limită de rezistență de 280-380 MPa, alungirea relativă a mai mult de 38%, grosime de 1,5-2,5 mm și mai mult, este utilizat pentru detalii situate în partea de jos a corpului (amplificatoare, suporturi, flanșe etc.), în special grosime mare.

Proiectarea și tehnologia pieselor de fabricație trebuie să se concentreze asupra lățimii maxime a tabloului furnizat (în prezent 2000 mm). Pentru detalii care funcționează în CPEED agresiv cupposional, este necesar să se utilizeze oțel zincat, având în vedere că în fabricarea părților o astfel de oțel nu permite dispozitive mari (îndoire, o mică evacuare). În cazuri speciale, este posibilă utilizarea oțelului aluminat. Ambele suprafețe de foi de oțel pot fi supuse unei prelucrări speciale.

Metale ușoare

Până astăzi continuă discuții despre fezabilitatea utilizării metalelor ușoare în procesul de prelucrare a corpuluiDeoarece utilizarea lor, puteți reduce semnificativ greutatea structurii. Indiferent cât de interesant este corpul de aluminiu de autoturisme speciale (curse și sport) și autobuze, probabilitatea de a folosi o foaie de aluminiu pentru producția în masă a autoturismelor este mică din următoarele motive:

- Costul de aluminiu (ca material) este de aproape 3 ori mai mare decât oțelul. Costul de a face o foaie datorită celei mai bune plasticitate din aluminiu este puțin mai mic, în același timp greutatea foii este mai mică de 30%, deoarece aluminiul are mai puțină durabilitate și, în acest sens, este necesar să se aplice o foaie de lucru o grosime mai mare. Cu toate acestea, mașinile nu sunt vândute în greutate, dar o creștere a costului materialelor este prea vizibilă, deoarece reducerea costului altor elemente datorită scăderii greutății totale, de exemplu, frâne, anvelope etc., este neglijabilă , iar scăderea consumului de combustibil nu afectează prețul de vânzare al mașinii. Prin urmare, mașinile cu o mulțime de piese de aluminiu devin mult mai scumpe.

- Datorită rezistenței inferioare a aluminiului, majoritatea părților corpului, în special elementele-cadru, ar trebui să aibă o grosime mărită. Datorită modulului mai mic de elasticitate, rigiditatea, cauzată de forma corpului, precum și durata de viață a acestuia este relativ mică, prin urmare, absorbția energiei la șoc nu este, de asemenea, suficientă. Toate acestea sunt nedorite în ceea ce privește securitatea.

- Aliajele din aluminiu pure au o rezistență suficientă de coroziune. Cu toate acestea, nu toate părțile și elementele de legătură ale corpului pot fi realizate din metal ușor, cel puțin în locurile de aluminiu și piese de oțel, există un risc crescut de coroziune. Acestea din urmă pot fi reduse prin aplicarea foii de oțel anodizate, dar în acest caz costurile cresc dramatic.

- Există dificultăți legate de sudură și lipire, care devin fezabile numai în anumite condiții (protecția împotriva oxidării).

Conform motivațiilor enumerate mai sus, utilizarea metalelor ușoare în cadavrele de autoturisme este limitată la părțile interne fabricate din tablă, turnare sau aliaje deformabile, precum și semifabricate, eventual barele de protecție. Este enervant faptul că costul aluminiului pe piața mondială fluctuează în mod constant. În cele din urmă, masa pieselor din aluminiu, inclusiv partea din șasiu, în autoturismele europene, este de aproximativ 2,2% din masa totală.

Între timp, unele modele de producție în masă sunt echipate cu o capotă din aluminiu.

Materiale plastice

Recent, cresterea cauzelor de interes posibilitatea aplicării materialelor plastice în caroserieDeși corpul din plastic dintr-o singură bucată sau chiar nodurile de rulare din plastic sunt o chestiune de viitor îndepărtat. Cu toate acestea, există multe fraze pe această temă. Din 1953, Ji-Em din 1953 realizat într-un număr destul de mare de Chevrolet-Corvette cu un corp, ștampilat dintr-un material de poliester armat cu fibră de sticlă. Corpul avea un cadru purtător din țevi de oțel. O structură multistrat, făcută experimental pentru un corp din plastic deschis, armat cu fibră de sticlă, este un interes clar. În viitor, într-o cantitate mică va fi posibilă pentru a face un corp deschis deschis de termoplastic pentru mașinile speciale.

Beneficiile materialelor plastice sunt greutatea scăzută, rezistență ridicată și rigiditate, proprietăți bune de absorbție a zgomotului cauzate de amortizarea internă ridicată, asamblarea ușoară a nodurilor realizate datorită posibilității de fabricare a pieselor mari, rezistenței ridicate la coroziune.

Aceste avantaje fără îndoială ale materialelor plastice se opun dezavantajelor semnificative, în special, costului ridicat al materialelor și fabricarea acestora, o durată mare a ciclului tehnologic, instalarea și repararea dificilă, absorbția scăzută a energiei.

Datorită posesiei acestor dezavantaje ale materialelor plastice nu sunt potrivite pentru organismele de producție în masă. Cu toate acestea, producția ridicată a materialelor plastice, posibilitatea de a face părți prin turnarea sau utilizarea capotelor de vid vă permite să utilizați materiale plastice atât pentru piese mici, cât și pentru cele mari. Atunci când alegeți materialele plastice, acestea sunt în principal ghidate de proprietățile mecanice și termice ale materialelor. Structura celor mai importante tipuri de materiale plastice sunt utilizate în clădirile corporale:

- Materiale plastice termorective (așa-numitele reacții) conform DIN 7708, DIN 16911, DIN 16912 sunt utilizate pentru piese foarte încărcate (pârghii, butoane); Dacă plasticul este întărit cu fibră de sticlă, este de asemenea utilizat pentru anumite mașini speciale (sport) numite din fibră de sticlă, de exemplu, pentru hote, capace de trunchi, laturi decorative, aripi, perete laterale etc.

- Diferite termoplastice (mai jos sunt doar câteva dintre materialele posibile care sunt oferite sub diverse nume de marcă). De exemplu, acrilonitril-butadiennestyrolul este utilizat pentru piesele obținute prin glugă de vid, cum ar fi o placă de radiator, panouri de bord; Acrylo Sticla - pentru piese transparente, ferestre, difuzoare, felinare; poliamidă - pentru piese de dormit bine, cum ar fi elementele de mișcare ale încuietorilor, conductelor de aer etc.; Clorură de polivinil - pentru detalii elastice și moale, piele artificială, acoperiri de film, furtunuri, sigilii, izolare; poliuretan - pentru detalii cu rezistență ridicată; Spumă poliuretan - pentru suprapuneri, materiale de izolare; Poliuretan cu o suprafață solidă - pentru mânere, cotiere, placări, panouri de bord, partea frontală deformabilă, etc.

- Elastomerii (cauciuc de etilenă) cu o coajă monolitică sunt utilizați, de exemplu, pentru sigiliile care sunt rezistente la condițiile meteorologice și îmbătrânirea (ușile, ferestrele).

Această listă poate fi considerată indicativă. Polimerii producători din industrie este capabilă să ofere sau să dezvolte materiale adecvate pentru anumite condiții de aplicare. Materialele plastice au următoarele avantaje:

- costuri mici pentru fabricarea pieselor și a greutății reduse;

- stabilitate satisfăcătoare a dimensiunilor specificate;

- procesare simplă și tehnologie compusă (lipire);

- posibilitatea obținerii suprafeței diferitelor culori și a reliefului (metalizare strălucitoare și mată);

- rezistență ridicată la condițiile meteorologice și coroziunea.

Datorită oportunităților largi de utilizare a materialelor plastice, nu este o surpriză faptul că proporția părților din plastic (în greutate) în organism este în continuă creștere și în prezent, mașinile europene sunt de aproximativ 7,8% din greutatea totală. Plastics deschide mari oportunități de a reduce greutatea corporală.