Przekładnia kierownicza przenosi obrót z kierownicy na koła. Wpływa na prowadzenie, a wszelkie awarie tego urządzenia powodują, że samochód jest mniej posłuszny. Elementy przekładni kierowniczej podlegają naturalnemu zużyciu i obciążeniom udarowym podczas jazdy po nierównych drogach. Prowadzi to do tego, że przekładnia kierownicza prawie każdego samochodu wymaga wymiany lub naprawy przy przebiegu 200–250 tys. Km.

8 oznak wadliwego drążka kierowniczego

Podczas jazdy po wybojach i podczas skręcania kierownicy słychać pukanie w obszarze drążka kierowniczego.

Pogorszyło się prowadzenie, samochód „rzuca”, jest to szczególnie odczuwalne przy dużej prędkości.

Zwiększa się luz steru (luz).

Kierownica obraca się mocniej niż zwykle lub szarpie.

Kierownica nie wraca do swojej pierwotnej pozycji po skręceniu, trzeba ją obrócić rękoma.

Pompa wspomagania kierownicy hałasuje, dźwięk narasta, gdy kierownica jest obracana.

Poziom oleju w zbiorniku wspomagania kierownicy spada.

Wycieki oleju są widoczne na lub w pobliżu szyny.

Elementy zawieszenia mogą pukać - łożyska kulkowe, końcówki kierownicy, silentbloki, tuleje i rozpórki stabilizatora. Zużycie tych części prowadzi do złej sterowności, zwiększenia luzu kierownicy. Należy sprawdzić zawieszenie, wadliwe elementy wymienić.

Silny obrót kierownicy, brak powrotu lub powolny powrót do pierwotnej pozycji może być wynikiem niewłaściwej regulacji zębatki lub naruszenia geometrii kół. Jeśli ostatnio regulowałeś bagażnik, przerób go, ale już poprawnie, sprawdź kąty ustawienia kół na stacji serwisowej.

W przypadku pojazdów z elektrycznym wspomaganiem kierownicy przyczyną „ciężkiej” kierownicy może być awaria silnika elektrycznego, przerwa lub zwarcie, utlenienie styków w złączach, awaria centralki systemu lub przepalone bezpieczniki.

Wyciek płynu z układu wspomagania i hałas pompy wspomagania są połączone - olej wypływa przez zużyte uszczelki olejowe i uszczelki. Przez nie powietrze dostaje się do systemu, dzięki czemu pompa wydaje hałas. Sprawdź obudowę pompy, węże i połączenia; jeśli znajdziesz wyciek, napraw go.

Jak określić zużycie części wewnątrz szyny?

W tłumionym samochodzie potrząśnij kierownicą w lewo i w prawo z niewielką amplitudą. Jeśli usłyszysz pukanie, konieczna jest naprawa. Jeśli jest asystent, pozwól mu w tym czasie chwycić drążek kierowniczy ręką, abyś mógł dokładniej określić, gdzie jest gra.

Naprawić czy wymienić?

Wymiana uszkodzonej szyny na nową jest łatwiejsza niż naprawa. Ale droższe. Rozważmy koszt naprawy szyny 2009 Ford Focus II. Nowa oryginalna kolej kosztuje 45 000 rubli. Substytuty oferują kupno w cenie 20 000 rubli, ale ich zasoby, według właścicieli samochodów, są nieprzewidywalne.

Zestaw naprawczy do szyny Ford Focus II kosztuje 2500 rubli, pylniki z zaciskami - 600 rubli. Oszczędności są oczywiste, ale demontaż, naprawa i montaż urządzenia zajmie około 2 dni. Do demontażu i montażu odpowiedni jest zwykły zestaw kluczy, ale do demontażu i montażu szyny potrzebne jest specjalne narzędzie, które trzeba będzie kupić lub wykonać samodzielnie.

Przed rozpoczęciem naprawy postaraj się trzeźwo ocenić swoje mocne strony i możliwości, porównać korzyści z samodzielnej naprawy i nadchodzące koszty pracy.

Demontaż drążka kierowniczego

Demontaż szyny ma swoją własną charakterystykę dla każdego samochodu, ale ogólnie procedura wygląda następująco:

Zamontuj przód samochodu na podporach, zdejmij koła.

Wyciśnij końcówki kierownicy ze sworzni zwrotnicy (użyj specjalnego ściągacza).

Zdejmij osłonę termiczną szyny.

W przypadku aut ze wspomaganiem - odkręcić węże doprowadzające i powrotne oleju (pod węże umieścić pojemnik do spuszczania płynu), w samochodach z elektrycznym wspomaganiem - odłączyć złącze lub wymontować czujnik położenia wału kierownicy.

Wykręć śruby mocujące drążek kierowniczy do ramy pomocniczej lub osłony silnika (w zależności od marki i modelu samochodu).

Poluzuj śrubę blokującą przegubu uniwersalnego między zębatką a wałem kierownicy.

Pociągnij zębatkę w kierunku wału kierownicy, aby zwolnić połączenie wielowypustowe (jeśli zębatka nie idzie, można ją strącić lekkimi uderzeniami młotka).

Wyciągnij zębatkę przez lewe lub prawe nadkole (w zależności od układu komory silnika).

Wyciskanie końcówki kierownicy za pomocą ściągacza

Porada: nie w każdym aucie można tak po prostu dostać szynę - nosze mogą przeszkadzać. Całkowite jej usunięcie jest długie i trudne, spróbuj odkręcić tylko tylne śruby i wspornik silnika, a następnie zdejmij ramę pomocniczą. Często to wystarcza i prowizja zostaje zwolniona.

Aby zdjąć bagażnik w Peugeot 308, należy odkręcić tylne śruby ramy pomocniczej i zdjąć ją, jest to łatwiejsze niż zdejmowanie całej ramy pomocniczej.

Po demontażu szynę należy oczyścić z brudu i umyć.

Demontaż szyny

Lepiej jest zdemontować i zmontować drążek kierowniczy w czystości, bez piasku i kurzu. Jeśli cząstki ścierne dostaną się do środka, powierzchnie i uszczelki szybko się zużyją, a zębatka popłynie. Szynę zamocować w imadle ślusarskim, jeśli nie, w miejsce demontażu włożyć czysty karton lub inny materiał.

Ważne: nie zaciskaj szyny zbyt mocno w imadle - jej kruchy korpus ze stopu aluminium może pęknąć lub odkształcić się.

Procedura demontażu przekładni kierowniczej

Zdejmij zaciski i ściągnij pylniki drążków kierowniczych.

Bezpiecznie zamocuj obudowę zębatki i odkręć drążki kierownicze (na tulei gwintowanej znajdują się rowki na klucz płaski).

Odkręć przeciwnakrętkę i nakrętkę mechanizmu regulacyjnego, zdejmij podkładki i tuleję dociskową z gniazda.

Odkręć obudowę lub nakrętkę wału napędowego (może być potrzebny specjalny klucz), wyjmij wał z obudowy.

Wyciągnij stelaż.

Wyjmij kołnierze uszczelniające, tuleje i pierścienie PTFE z obudowy stojaka.

Umiejscowienie wałka napędowego i drążka zębatego w drążku kierowniczym

Wskazówka: Przed demontażem zębatki zaznacz położenie drążka zębatego lub zmierz, jak bardzo wystaje on z korpusu po obu stronach, aby móc go poprawnie złożyć. Zaznacz pozycję nakrętki regulacyjnej i policz obroty podczas jej odkręcania, aby po montażu ustawić tuleję dociskową w prawidłowej pozycji.

Szczegóły rozwiązywania problemów

Części zdemontowanej szyny należy wytrzeć z oleju, oczyścić z osadów i dokładnie obejrzeć. Zestawy naprawcze zazwyczaj zawierają tylko uszczelki gumowe i tuleje PTFE z pierścieniami. To może nie wystarczyć w każdym przypadku.

Dokładnie sprawdź powierzchnię drążka zębatego pod kątem uszkodzeń i zużycia. Zwróć szczególną uwagę na obszar roboczy - zęby i część trzpienia, która styka się z pierścieniami, uszczelnieniami olejowymi i tulejami. Wszelkie uszkodzenia, korozja, zagrożenia i zadrapania doprowadzą do szybkiego zużycia uszczelek i nieszczelności zębatki.

Głęboka korozja trzonu pręta. Taki szczegół nie może być użyty.

Nie powinno być pęknięć, nacięć, odprysków i głębokiego zużycia zębów stożkowych koła zębatego wału napędowego. Montaż wału z takim uszkodzeniem jest niebezpieczny - zębatka może się zaciąć w ruchu.

Częstą przyczyną pukania w szynę jest zużycie tulei dociskowej. Powierzchnia robocza części musi być gładka, bez śladów wykrawania i rysowania. Tuleja zaciskowa zwykle nie znajduje się w zestawie naprawczym bagażnika, ale do wielu samochodów można ją kupić osobno.

Zużycie tulei zaciskowej – wkładka PTFE jest przeciskana

Mocno zużyte i uszkodzone części szyn nie mogą być naprawiane w garażu. Jeśli podczas rozwiązywania problemów zostaną wykryte problemy, skontaktuj się ze specjalistycznymi stacjami serwisowymi w celu uzyskania pomocy. Tam mogą odrestaurować wał i drążek zębatki przy użyciu profesjonalnego sprzętu.

Montaż szyny

Zamontuj szynę w odwrotnej kolejności niż demontaż. Przed montażem nasmaruj części olejem do wspomagania kierownicy, aby nie doszło do zadrapań na tulejach.

Ostrożnie włóż pierścienie i tuleje z PTFE do obudowy stojaka — materiał jest delikatny i może pęknąć pod wpływem uderzeń lub dużej siły. Do dokładnego włożenia można użyć gniazda i przedłużki o odpowiednim rozmiarze z kompletu kluczy.

Po zamontowaniu drążka zębatego należy go wycentrować zgodnie z oznaczeniami wykonanymi przed demontażem, a następnie włożyć i przykręcić wał napędowy.

Włożyć tuleję zaciskową i podkładki do gniazda, obrócić nakrętkę regulacyjną o wymaganą liczbę obrotów i kilkakrotnie ręcznie obrócić mechanizm od zatrzymania do zatrzymania (trzeba obrócić za wał napędowy). Jeśli zębatka jest zmontowana prawidłowo, pręt zębaty powinien poruszać się swobodnie bez zakleszczania. Dokręć przeciwnakrętkę regulatora.

Dokręć ściągi i zainstaluj pylniki, ściśnij je specjalnymi zaciskami.

Ważne: nie zakładaj plastikowych opasek zamiast zacisków, nie zapewniają one niezawodnego zaciskania buta, wilgoć dostanie się do szyny, trzonek rdzewieje i uszkadza kajdanki. Szyna popłynie.

Instalowanie drążka kierowniczego

Lepiej jest umieścić drążek kierowniczy na samochodzie z asystentem - jeden uruchamia drążek od strony komory silnika, drugi kieruje przegub kardana na wielowypusty wału z przedziału pasażerskiego. Przegub Cardana można umieścić tylko w jednej pozycji - w połączeniu wielowypustowym znajduje się specjalny odlew, który należy połączyć z rowkiem na współpracującej części. Nie dokręcaj od razu śruby zaciskowej — przegub Cardana przyjmie właściwą pozycję na wypustach po ostatecznym przykręceniu szyny i ramy pomocniczej.

Zamontować i dokręcić śruby mocujące drążek kierowniczy i ramę pomocniczą, a następnie dokręcić śrubę zaciskową przegubu uniwersalnego wału kierownicy.

Włóż sworznie końcówek układu kierowniczego do czopów i dokręć nakrętki. Podłącz rurki i węże wspomagania kierownicy (lub złącza przewodów do systemu z EUR). Napełnij zbiornik płynem wspomagania układu kierowniczego do oznaczenia „maksimum”.

Zamontuj koła i bez zdejmowania auta z podpórek rozpocznij odpowietrzanie układu (w samochodach ze wspomaganiem kierownicy).

Jak pompować układ wspomagania kierownicy?

Przekręć kierownicę kilka razy od blokady do blokady z niewielkim opóźnieniem w skrajnych położeniach.

Zdejmij samochód z podpórek, dolej płynu do zbiornika wspomagania kierownicy, jeśli poziom spadnie.

Uruchom silnik.

Przekręć kierownicę kilka razy od blokady do blokady, również z opóźnieniem w skrajnych położeniach.

Upewnij się, że pompa wspomagania kierownicy nie hałasuje, dolej płynu do zbiornika, jeśli poziom spadł i sprawdź połączenia, węże i rurki wspomagania kierownicy pod kątem wycieków.

Wskazówka: nie spiesz się z montażem osłony termicznej, trudniej będzie sprawdzić szynę podczas jazdy próbnej.

Po odpowietrzeniu ponownie sprawdź szczelność wszystkich połączeń gwintowanych i wykonaj jazdę próbną. Naprawę drążka kierowniczego można uznać za udaną, jeśli:

Kierownica stała się lżejsza i „ostrzejsza”.

Pukanie i hałasy ustały.

Poziom płynu w zbiorniku wspomagania kierownicy nie spada.

Szyna nie płynie.

Samochód dobrze się prowadzi, pewnie trzyma się drogi.

Jeśli wszystko jest w porządku, zainstaluj ponownie osłonę termiczną.

Po naprawie drążka kierowniczego sprawdź wyrównanie w serwisie samochodowym lub u siebie.

Naprawa drążka kierowniczego: zrób to sam lub w serwisie?

Samodzielna naprawa drążka kierowniczego w garażu jest opłacalna, ale nie jest łatwa. To zajmie narzędzie, czas i cierpliwość.

Wyspecjalizowane serwisy samochodowe oferują alternatywę dla naprawy w warsztacie lub zakupu nowej części - całkowitą renowację szyny.

Sami specjaliści zdejmą szynę, dobiorą niezbędny zestaw naprawczy i przywrócą problematyczne elementy, których nie ma w sprzedaży. Jeśli praca opisana w artykule wydaje się trudna, naprawę szyny powierz profesjonalistom.

Mówiłem już o elektrycznych układach wspomagania kierownicy Fiata. Fiat wykorzystuje elektryczne wspomaganie kierownicy umieszczone bezpośrednio na drążku kierowniczym. Jest tu zaleta: system jest pod „ochroną” kabiny pasażerskiej, to znaczy cała elektryka, elektronika, skrzynia biegów i napęd znajdują się w kabinie pasażerskiej. Wśród wad: wymaga dużo wolnej przestrzeni w obszarze drążka kierowniczego; zwiększone obciążenie przekładni kierowniczej. Ostatnio rozpowszechniło się elektryczne wspomaganie kierownicy, na którym napęd ze skrzynią biegów znajduje się bezpośrednio na drążku kierowniczym.

Wady i zalety szyn elektrycznych

Główne wady:

- siłowniki znajdują się w komorze silnika, gdzie istnieje duże prawdopodobieństwo wniknięcia obcych płynów i brudu;

- komplikacja i tak już kapryśnego projektu szyn;

- okablowanie elektryczne wzmacniacza elektrycznego jest w wyjątkowo nieprzyjemnych warunkach klimatycznych.

Zalety tego projektu:

- uwolnienie wolnej przestrzeni w obszarze kolumny kierownicy, co zwiększa bezpieczeństwo kierowcy w razie wypadku;

- cała kinematyka wspomagania kierownicy skupiona jest w jednym miejscu - na szynie;

- zmniejszenie całkowitej masy układu kierowniczego;

- możliwość szybkiej naprawy poprzez wymianę agregatu.

Zasada działania

W środkowej pozycji kierownicy czujniki położenia kierownicy generują sygnał zerowy do sterownika elektronicznego wspomagania kierownicy. Na napędy nie jest podawane napięcie, szyna pozostaje w pozycji neutralnej (zerowej). Gdy kierownica jest obracana w jednym z kierunków, czujniki przemieszczenia kątowego generują sygnał sterujący do jednostki sterującej, która generuje prądy sterujące do napędu elektrycznego, co ułatwia ruch kół w żądanym kierunku. Po zakończeniu manewru centrala przywraca mechanizm do pierwotnej pozycji.

Konstrukcyjnie szyny elektryczne są obecnie wykonywane w następujących wersjach:

- szyny z napędem równoległym;

- szyny z napędem bezpośrednim;

- stojaki elektryczne z dodatkowym osprzętem.

Zgodnie z projektem silnik napędowy można zamontować bezpośrednio na szynie:

lub montowany na szynie jako dodatkowy mechanizm.

Elektronika wspomagania kierownicy jest dość złożona. Wykorzystuje sygnały z wielu czujników, które niekoniecznie są czujnikami elektrycznego wspomagania kierownicy, do przetwarzania informacji o wymaganej sile kierowania, na przykład:

- czujnik prędkości pojazdu;

- czujnik prędkości wału korbowego;

- czujniki obrotu koła.

Jest to konieczne, aby kierownica była bardziej informacyjna. Co innego, gdy koła kręcą się z prędkością 5 km/h, a co innego – z prędkością 100 km/h. Przy dużej prędkości, przy braku sprzężenia zwrotnego układu kierowniczego, nawet niewielka niewspółosiowość kątowa kół może prowadzić do sytuacji awaryjnej. Dlatego awaria elektrycznego układu wspomagania kierownicy, a zwłaszcza jego części elektronicznej, jest obarczona poważnymi konsekwencjami.

Komunikacja z czujnikami innych systemów pojazdu, jednostek sterujących jest zorganizowana poprzez magistralę CAN. Niesprawna magistrala CAN jest częstą przyczyną awarii elektrycznego układu wspomagania kierownicy.

Producenci geograficznie instalują jednostki sterujące w różnych miejscach. Na przykład Azjaci wolą instalować jednostki sterujące (elektronika) z dala od napędu zębatkowego. W tym przypadku kierują się tym, że elektronika w tym przypadku jest lepiej chroniona przed zanieczyszczeniami, kurzem, wodą, olejami. Ale są też wady:

- wystarczająco mocne okablowanie elektryczne trafia bezpośrednio do napędu elektrycznego;

- przewody sygnałowe czujników mogą ulec uszkodzeniu, co skutkuje definitywną utratą funkcjonalności.

Wręcz przeciwnie robią producenci europejscy, którzy montują sterowniki bezpośrednio na napędzie, czyli na konstrukcji szyny elektrycznej. Myślę, że polegają na jakości swoich dróg. Z tego punktu widzenia wybrałbym opcję azjatycką. Ale z punktu widzenia naprawy lepsza jest kolej europejska, na której wszystko jest skoncentrowane w jednym miejscu: usuń szynę - i pobaw się nią.

Główne objawy i przyczyny awarii

Główne oznaki nieprawidłowego działania szyn elektrycznych to:

1. Zacinanie się lub sklejanie szyny... Taka awaria zwykle wiąże się z uszkodzeniem bagażnika. W tym przypadku w okolice zębów dostaje się kurz, który po zmieszaniu z wilgocią zamienia się w doskonałe ścierniwo, które z każdą minutą ruchu (szczególnie w cyklu miejskim) powoli „zjada” zęby. Po kilku tysiącach kilometrów biegu zęby są wymazane tak bardzo, że wynik jest widoczny bez mikroskopu. Jest tylko jedno wyjście z sytuacji: wymiana.

Kłopotliwa jest naprawa sterownika elektrycznego paska wspomagającego. Jeśli oprogramowanie układowe leciało, znalezienie go jest prawie niemożliwe, z wyjątkiem profesjonalistów w swojej dziedzinie.

Adaptacja szyny elektrycznej

Po naprawie lub konserwacji szyny elektrycznej należy ją ponownie dostosować, w przeciwnym razie kierownica i szyna będą pracować z przesunięciem kątowym, a sygnał błędu na desce rozdzielczej nie zostanie usunięty. Można to zrobić tylko za pomocą sprzętu diagnostycznego, manipulując kierownicą do skrajnych pozycji zgodnie z instrukcjami podawanymi przez skaner diagnostyczny.

- Regularnie sprawdzaj stan pylników.

- Jeśli pojawi się komunikat o błędzie wzmacniacza elektrycznego, natychmiast przystąp do usunięcia usterki.

- Jeśli to możliwe, rzadziej obracaj kierownicę w skrajne pozycje.

- Nie zostawiaj samochodu z odwróconymi kołami na długim parkingu.

W dzisiejszych czasach trudno wyobrazić sobie samochód bez wspomagania kierownicy. Wzmacniacz może być elektryczny (), hydrauliczny (wspomaganie kierownicy) lub elektrohydrauliczny (). Jednak obecnie najpowszechniejszym typem pozostaje wspomaganie kierownicy. Został zaprojektowany w taki sposób, że nawet w przypadku niepowodzenia, zdolność prowadzenia samochodu pozostanie. W tym artykule przeanalizujemy jego główne funkcje i szczegółowo dowiemy się, z czego się składa.

Funkcje i cel wspomagania kierownicy

Wspomaganie kierownicyHydrauliczne wspomaganie kierownicy (wspomaganie kierownicy) to element układu kierowniczego, w którym dodatkowa siła sterowania jest generowana przez ciśnienie hydrauliczne.

W samochodach głównym celem wspomagania kierownicy jest zapewnienie komfortu. Prowadzenie pojazdu wyposażonego w hydrauliczne wspomaganie kierownicy jest łatwe i wygodne. Ponadto kierowca nie musi wykonywać pełnych pięciu lub sześciu zakrętów w kierunku skrętu, aby wykonać manewr. Dotyczy to zwłaszcza parkowania i manewrowania w ciasnych przestrzeniach.

Ważną funkcją wspomagania kierownicy jest również utrzymanie kontroli nad pojazdem i łagodzenie wstrząsów przenoszonych na kierownicę w wyniku zderzenia kół kierowanych z wybojami na drodze.

Wymagania dotyczące hydraulicznego wzmacniacza

W celu sprawnego działania wspomagania kierownicy nakłada się na niego następujące wymagania:

- niezawodność systemu i cicha praca;

- łatwość konserwacji i minimalny rozmiar urządzenia;

- możliwości produkcyjne i bezpieczeństwo środowiskowe;

- mały moment obrotowy na kole z automatycznym powrotem do pozycji neutralnej;

- łatwość i płynność kierowania;

- zapewnienie kinematycznego działania śledzenia - zgodność kątów obrotu kół kierowanych i kierownicy;

- zapewnienie działania śledzenia mocy - proporcjonalność między siłami oporu skręcania kół kierowanych a siłą na kierownicy;

- możliwość prowadzenia samochodu w przypadku awarii systemu.

Wspomaganie układu kierowniczego

Główne elementy układu wspomagania kierownicy

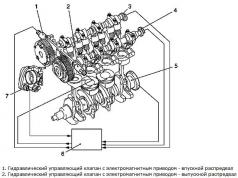

Główne elementy układu wspomagania kierownicy Wspomaganie kierownicy jest instalowane na dowolnym typie. W samochodach osobowych najbardziej rozpowszechniony jest mechanizm zębatkowy. W takim przypadku schemat wspomagania kierownicy wygląda następująco:

- zbiornik na płyn roboczy;

- Pompa olejowa;

- zawór suwakowy;

- cylinder hydrauliczny;

- węże łączące.

Zbiornik wspomagania kierownicy

Zbiornik wspomagania kierownicy

Zbiornik wspomagania kierownicy W zbiorniku lub zbiorniku na płyn roboczy zainstalowany jest element filtrujący i prętowy wskaźnik poziomu do monitorowania poziomu oleju. Za pomocą oleju smarowane są pary trące mechanizmów i przenoszona jest siła z pompy na cylinder hydrauliczny. Siatka w zbiorniku służy jako filtr przed brudem i opiłkami metalu, które powstają podczas pracy.

Poziom cieczy wewnątrz zbiornika można sprawdzić wizualnie, gdy zbiornik jest wykonany z przezroczystego tworzywa sztucznego. Jeśli plastik jest nieprzezroczysty lub używany jest metalowy zbiornik, sprawdź poziom płynu za pomocą prętowego wskaźnika poziomu.

W niektórych pojazdach poziom płynu można sprawdzić dopiero po krótkim uruchomieniu silnika lub kilkukrotnym obróceniu kierownicy w różnych kierunkach na biegu jałowym.

Na sondach lub zbiornikach wykonane są specjalne nacięcia, zarówno dla „zimnego” silnika, jak i dla „gorącego” pracującego od dłuższego czasu. Ponadto wymagany poziom cieczy można określić za pomocą znaków „Max” i „Min”.

Pompa wspomagania kierownicy

Pompa łopatkowa wspomagania kierownicy

Pompa łopatkowa wspomagania kierownicy Jest to konieczne, aby w układzie utrzymywane było wymagane ciśnienie, a olej krążył. Pompa jest zamontowana na bloku silnika i jest napędzana z koła pasowego wału korbowego za pomocą paska napędowego.

Strukturalnie pompa może być różnych typów. Najczęściej spotykane są pompy łopatkowe, które charakteryzują się wysoką sprawnością i odpornością na zużycie. Urządzenie wykonane jest w metalowej obudowie z wirnikiem z obracającymi się w nim łopatkami.

W trakcie obrotu łopatki wychwytują płyn roboczy i pod ciśnieniem dostarczają go do dystrybutora, a następnie do siłownika hydraulicznego.

Pompa napędzana jest kołem pasowym wału korbowego, więc jej wydajność i ciśnienie zależą od liczby obrotów silnika. Aby utrzymać wymagane ciśnienie we wspomaganiu kierownicy, stosuje się specjalny zawór. Ciśnienie jakie wytwarza pompa w układzie może sięgać nawet 100-150 barów.

W zależności od rodzaju sterowania pompy olejowe dzielą się na zmienne i stałe:

- pompy zmienne utrzymują stałe ciśnienie poprzez zmianę produkcyjnej części pompy;

- stałe ciśnienie w pompach nieregulowanych jest utrzymywane przez zawór redukcyjny.

Zawór redukcyjny to dławik pneumatyczny lub hydrauliczny, który działa automatycznie i kontroluje poziom ciśnienia oleju.

Dystrybutor wspomagania kierownicy

Schematyczne urządzenie dystrybutora

Schematyczne urządzenie dystrybutora Zawór wspomagania kierownicy montowany jest na wale kierownicy lub na elementach. Jego celem jest skierowanie przepływu płynu roboczego do odpowiedniej wnęki cylindra hydraulicznego lub z powrotem do zbiornika.

Głównymi elementami rozdzielacza są drążek skrętny, zawór obrotowy i wałek rozdzielacza. Drążek skrętny to cienki, sprężysty metalowy pręt, który skręca się pod wpływem momentu obrotowego. Szpula i wałek rozdzielacza to dwie cylindryczne części z kanałami płynowymi włożonymi w siebie. Szpula jest połączona z przekładnią kierowniczą, a wałek rozdzielczy z wałem Cardana, czyli z kierownicą. Drążek skrętny jest zamocowany jednym końcem na wale rozdzielacza, drugi koniec jest zamontowany w zaworze obrotowym.

Zawór może być osiowy, w którym szpula porusza się translacyjnie i obrotowy - tutaj szpula się obraca.

Siłownik hydrauliczny i węże łączące

Siłownik hydrauliczny jest wbudowany w zębatkę i składa się z tłoka i pręta, który porusza zębatkę pod wpływem ciśnienia płynu.

Schemat obiegu płynu w hydraulicznym wzmacniaczu

Schemat obiegu płynu w hydraulicznym wzmacniaczu Węże połączeniowe wysokiego ciśnienia wymuszają obieg oleju między rozdzielaczem, siłownikiem hydraulicznym i pompą. Olej ze zbiornika do pompy iz dystrybutora z powrotem do zbiornika przepływa przewodami niskociśnieniowymi.

Zasada działania wspomagania kierownicy

Rozważ kilka trybów działania hydraulicznego wzmacniacza podczas obracania kół w dowolnym kierunku:

- Pojazd stoi, a koła są wyprostowane. W tej chwili wzmacniacz hydrauliczny nie działa, a płyn jest po prostu pompowany przez system (ze zbiornika do dystrybutora i odwrotnie).

- Kierowca zaczyna kręcić kierownicą. Moment obrotowy z kierownicy przekazywany jest na wałek rozdzielacza, a następnie na drążek skrętny, który zaczyna się skręcać. Zawór obrotowy nie obraca się w tym momencie, ponieważ uniemożliwia to siła tarcia, która uniemożliwia obracanie się kół. Przesuwając się względem szpuli, wałek rozdzielacza otwiera kanał, w którym płyn wpływa do jednej z wnęk cylindra hydraulicznego (w zależności od tego, gdzie obraca się kierownica). W ten sposób cały płyn pod ciśnieniem jest kierowany do cylindra hydraulicznego. Ciecz z drugiej wnęki cylindra hydraulicznego wpływa do przewodu spustowego, a następnie do zbiornika. Ciecz naciska na tłok prętem, dzięki czemu koła poruszają się i obracają.

- Kierowca przestał obracać kierownicą, ale nadal trzyma ją w skręconej pozycji. Przekładnia kierownicza, poruszając się, obraca zawór obrotowy i wyrównuje go z wałem dystrybutora. W tym momencie dystrybutor jest ustawiony w pozycji neutralnej i płyn znów po prostu krąży w układzie, bez wykonywania żadnej pracy, tak jak przy kołach ustawionych w linii prostej.

- Kierowca „odkręcił” kierownicę do skrajnego położenia i nadal ją trzyma. Ten tryb jest najtrudniejszy dla hydraulicznego wzmacniacza, ponieważ zawór nie może powrócić do pozycji neutralnej, a cały obieg płynu zachodzi wewnątrz pompy, czemu towarzyszy zwiększony hałas jej pracy. Ale kiedy puścisz kierownicę, system powróci do normy.

Schemat hydraulicznego wzmacniacza

Schemat hydraulicznego wzmacniacza Wspomaganie kierownicy jest zaprojektowane w taki sposób, że w przypadku awarii układ kierowniczy będzie nadal działał, a zdolność prowadzenia samochodu pozostanie.

Częstotliwość wymiany płynu we wspomaganiu kierownicy

Teoretycznie płyn roboczy może być używany przez cały okres eksploatacji pojazdu, ale zaleca się okresową wymianę oleju.

Czas wymiany uzależniony jest od intensywności eksploatacji pojazdu. Przy średnim rocznym przebiegu 10-20 tys. km wystarczy wymieniać olej co 2-3 lata. Jeśli maszyna jest używana częściej, płyn należy częściej wymieniać.

W wyniku działania wzmacniacza hydraulicznego wzrasta temperatura jego elementów. Dzięki temu olej jest również podgrzewany, co prowadzi do pogorszenia jego właściwości fizycznych. Jeśli podczas sprawdzania stanu płynu zauważą się obce cząstki lub zapach palącego się oleju, to czas na wymianę.

Przekładnia kierownicza jest centralnym elementem układu kierowniczego praktycznie w każdym nowoczesnym pojeździe.

Zasadniczo jest to mechanizm, który zamienia obrót kierownicy przez kierowcę na obracanie kół samochodu w jednym lub drugim kierunku.

Oczywiście współczesne modele kierownic są wyposażone w hydrauliczne lub elektryczne dopalacze, w tym cylindry hydrauliczne i inne udoskonalenia techniczne, ale początkowo wszystko było bardzo, bardzo lakoniczne - kolumna kierownicy miała na końcu przekładnię, połączoną z drążkiem kierowniczym i drążkami kierowniczymi, odpowiednio. To wszystko.

Rodzaje i wersje

Zastanówmy się teraz, czym jest zębatka w ramach układu kierowniczego nowoczesnego samochodu osobowego, z czego składa się, jak działa zębatka, jakie są rodzaje, jaka jest budowa zębatki kierowniczej i zasada działania drążek kierowniczy.

Zwykle rozróżnia się 3 główne typy zębatek kierowniczych:

Opcja w pełni mechaniczna

To najprostsza i najbardziej prymitywna wersja istniejących, choć musimy oddać hołd innowacyjnym technologiom – samochodów z takimi mechanizmami jest z roku na rok coraz mniej. Kupowanie samochodu bez elektrycznego lub hydraulicznego wspomagania kierownicy jest już uważane za prawie „mauvais ton”, zwłaszcza wśród przedstawicieli „klasy biurowej”. Oczywiście dziadek, który potrzebuje swojej jaskółki, aby regularnie nosić ziemniaki z targu do domu, lub w zależności od sytuacji przedsiębiorczości dziadka i warunków pogodowych w przeciwnym kierunku, takie dzwonki i gwizdki są zupełnie bezużyteczne. Ale liczba „jaskółek” ginących w nierównej walce z problemami na drogach rośnie z roku na rok, a dziadkowie już, chcąc nie chcąc, zmuszeni są przekwalifikować się na „loganovodov”.

Tak więc istotą mechanicznego drążka kierowniczego jest całkowity brak mechanizmów i urządzeń pomocniczych i sprowadza się do obrotu kierownicy wyłącznie za pomocą siły fizycznej kierowcy.

Oczywiście i tutaj konstruktorom udało się wprowadzić kilka technicznych trików, jak np. zmiana przełożenia, czyli zmiana skoku między zębami na szynie bliżej krawędzi, optymalizacja sterowania pojazdem, zarówno do jazdy z dużymi prędkościami na autostradzie i do manewrowania podczas parkowania samochodu, ale mimo to ta technologia to już nie tylko przeszłość, ale głęboko minione stulecie.

Hydrauliczne wspomaganie kierownicy (GUR)

Jak sama nazwa wskazuje, wysiłek kierowcy użyty do skręcenia kierownicą, a więc i samymi kołami, w tej wersji wersji zastępuje wspomaganie hydrauliczne, w skrócie - wspomaganie kierownicy. Ten system jest dziś bardzo rozpowszechniony i nie ma powodu, by sądzić, że w dającej się przewidzieć przyszłości zostanie zastąpiony czymś innym. Do systemu wprawdzie kiedyś był to rzadkość i kosztowna ciekawostka, ale dziś jest już dobrze znany w prawie wszystkich serwisach, jest super - wiedzą, jak to szybko i sprawnie naprawić, a co najważniejsze nie psuje się bardzo często. Jest więc prawie złoty środek. Przy korzystaniu ze wspomagania układ kierowniczy jest dość pouczający i ostry, więc kładziemy duży gruby plus!

Ponadto wspomaganie kierownicy sprawia, że jazda jest znacznie bezpieczniejsza, dzięki słabszemu sprzężeniu zwrotnemu między kierownicą a defektami nawierzchni. Jeśli na „mechanice” kierownica, gdy wpadnie w szczególnie głęboką dziurę, mogłaby wyrwać się z rąk kierowcy, to hydraulika spokojnie „połknie” wszystkie nieprawidłowości i wady, swoimi drganiami i drganiami jednak informuje kierowca, że "tam coś takiego jeździliśmy."...

Elektryczny układ kierowniczy (EUR)

Tutaj w zasadzie wszystko jest całkowicie podobne do wspomagania kierownicy, z tą tylko różnicą, że wysiłek na drążku kierowniczym z kierownicy jest przenoszony nie przez wspomaganie kierownicy, ale przez elektryczny, który w nowoczesnych samochodach, począwszy od klasy golfowej i wyższej, ma mechanizmy adaptacyjne i za pomocą komputera pokładowego skupia się na prędkości ruchu, zwiększając lub zmniejszając jego wysiłek, dzięki czemu kierownica jest niezwykle czuła i reaguje na każdą jazdę. Przy dużych prędkościach kierownica „staje się cięższa”, pozwalając uniknąć niepotrzebnego „wyboju” na drodze, a przy małych prędkościach wręcz przeciwnie staje się „lżejsza”, ułatwiając manewrowanie w korkach i podczas parkowania .

Jest oczywiście poważna wada takich systemów adaptacyjnych, jeśli taki mechanizm zawiedzie, jazda będzie prawie niemożliwa, ponieważ kierownica przestanie się obracać, ale te problemy zostały już 10 lat temu, więc teraz możemy właściwie mów o solidnych zaletach:

1. Bardziej ekonomiczna opcja w porównaniu z hydrauliką - silnik elektryczny włącza się tylko podczas skręcania.

2. Większa czułość niż wspomaganie kierownicy - równie dobrze poczujesz kierownicę w każdym trybie prędkości.

3. Całkowity brak zależności od temperatury powietrza - w układzie nie ma płynu, który mógłby zamarznąć, jak w odmianach hydraulicznych

4. Ponownie ze względu na brak płynów technologicznych nie ma potrzeby wykonywania regularnych prac serwisowych

5. I oczywiście wyższy poziom niezawodności i bezpieczeństwa w porównaniu ze wspomaganiem kierownicy - znowu dlatego, że nie ma węży i połączeń, które mogą przeciekać lub pękać.

Awarie i naprawa przekładni kierowniczej

Pomimo wysokiego poziomu niezawodności nowoczesnych układów kierowniczych ogólnie, a przekładni kierowniczych w szczególności, okresowo ulegają one awarii. Koszt naprawy drążka kierowniczego jest bardzo kosztowną rzeczą, dlatego warto natychmiast skontaktować się z serwisem, aby w razie potrzeby ograniczyć się do środków zapobiegawczych i nie doprowadzić do wymiany zespołu.

Jaki jest główny powód awarii przekładni kierowniczych w Rosji i jakie są pierwsze oznaki awarii przekładni kierowniczej? A także, dlaczego drążek kierowniczy puka?

Nie zdziwisz się - to drogi, a raczej ich wyjątkowo niska jakość. Kurz opadający na przeguby kierownicy pod osłoną drążka kierowniczego, koła obrócone w silny mróz (tylko dla wspomagania kierownicy), wjeżdżanie z dużą prędkością przez poważne uszkodzenia nawierzchni drogowej - wszystko to z pewnością doprowadzi do zerwania drążka kierowniczego.

Jakiekolwiek obce pukanie dochodzące spod kierownicy, bliżej komory silnika, jest najprawdopodobniej emitowane przez drążek kierowniczy. A pukanie w drążek kierowniczy to pierwszy znak, że czas skontaktować się z serwisem.

Może być tak, że pukanie pojawia się, gdy kierownicą kręci się tylko w jedną stronę lub w obie na raz, czasem może to być skrzypienie, ale jeśli już coś trzeszczy, to sprawa na pewno jest katastrofą.

W żadnym wypadku nie należy do tego doprowadzać, ponieważ jeśli chrzęści, oznacza to, że wkrótce koła i kierownica przestaną być sobie posłuszne.

Poza tym ewidentnie wskazuje, że coś jest nie tak z szyną, nagle „ciężka” kierownica, szczególnie w przypadku elektrycznych doładowań.

Jeśli masz płyn płynący ze wspomagania kierownicy, oznacza to, że wycieka z węża lub uszczelki olejowej przekładni kierowniczej, bardzo łatwo to zauważyć, ponieważ plamy czarnego oleju pozostaną na miejscu parkingowym Twojego samochodu. Przeciekający drążek kierowniczy szybko spowoduje, że mechanizm hydrauliczny przestanie działać, a kierownicą będzie można obracać tylko z dużym wysiłkiem. Dlatego jak tylko zauważysz plamy - natychmiast udaj się do serwisu!

Pukanie drążka kierowniczego może przerodzić się w drgania kierownicy, a generalnie można je usłyszeć nawet przy ostrych szarpnięciach kierownicy w bok na całkowicie stłumionym aucie (swoją drogą to odpowiedź na pytanie - jak sprawdzić drążka kierowniczego w ramach wstępnej diagnozy, którą możesz wykonać samodzielnie).

Nieprawidłowe centrowanie kierownicy najprawdopodobniej wskazuje, że ząb odpadł i musisz wyregulować drążek kierowniczy - może się to zdarzyć, jeśli przelecisz dziurę z dużą prędkością, uderzając ją jednym lub dwoma przednimi kołami jednocześnie.

I oczywiście całkowity brak wysiłku przy kręceniu kierownicą będzie również wskazywał, że wzmacniacz nie jest w porządku.

Jeśli zauważysz którykolwiek z powyższych znaków, powinieneś pilnie skontaktować się z serwisem samochodowym w celu wczesnego rozwiązania problemu, gdzie profesjonaliści wiedzą, jak dokręcić drążek kierowniczy, wyregulować EUR lub wymienić tuleję drążka kierowniczego.

Opóźnienie jest obarczone nie tylko kosztownymi naprawami, ale także tym, że po prostu staniesz twardo gdzieś na drodze i dobrze też, jeśli w mieście, gdzie możesz wezwać lawetę. Pamiętaj, rozmawialiśmy o tym, że jeśli EUR zawiedzie, kierownicą nie da się obrócić. Samodzielna naprawa drążka kierowniczego na torze jest mało prawdopodobna. Nie podejmuj ryzyka, nie doprowadzaj do poważnych uszkodzeń!

09.03.2017

Doświadczeni kierowcy wiedzą, czym jest drążek kierowniczy i jak ważne jest utrzymanie go w dobrym stanie. Prawidłowa nazwa tego urządzenia to przekładnia kierownicza z zębatką, ale nie zakorzeniła się ona wśród ludzi. Istota mechanizmu jest dość prosta - przekształcenie kierownicy w ruch drążków lewo-prawo (dla przednich kół jest to ugięcie poziome), które przekierowują siłę na przednie koła przez zwrotnice.

Mówiąc prościej, drążek kierowniczy jest łącznikiem pośrednim między osobą siedzącą za kierownicą a kierowanymi kołami. Nic dziwnego, że działanie takiego mechanizmu musi być bezbłędne. Jak działa drążek kierowniczy?

Zasada działania

Podany mechanizm z konstrukcyjnego punktu widzenia to pręt z tłokiem. Jego podstawa działa jak cylinder wspomagania kierownicy. W cylindrze znajdują się dwie wnęki, które napełniane są cieczą poprzez jej rozprowadzanie przez szpulę umieszczoną w korpusie. Biorąc pod uwagę stronę sterującą (lewą lub prawą), zmienia się również strona, w której płyn znajduje się pod ciśnieniem.

Obecnie w samochodach występują 3 rodzaje mechanizmów zębatkowych, które różnią się zasadą działania:

- mechaniczny;

- hydrauliczny;

- elektryczny.

Mechaniczne urządzenie szynowe

Ten typ charakteryzuje się prostotą konstrukcji i wydajnością. Zasada działania drążka kierowniczego jest taka, jak opisano powyżej, a obrót kół zapewnia przyłożona siła od kierowcy. Aby zmniejszyć obciążenie rąk, producenci uzupełniają nowe modele pojazdów o zębatkę o zmiennym przełożeniu.

Mówiąc najprościej, skok między sąsiednimi zębami zębatki jest regulowany od krawędzi do środka. W rezultacie wraz ze wzrostem prędkości jazdy zmniejsza się zwrotność, a sterowanie kierownicą staje się trudniejsze. Nawet dziecko może kręcić kierownicą przy minimalnych prędkościach, dzięki minimalnemu przełożeniu. Tak prosta konstrukcja doskonale sprawdziła się w krajowym samochodzie VAZ-2110.

Hydrauliczna przekładnia kierownicza

Główną różnicą między zębatką wspomagania kierownicy a omówioną powyżej jest to, że wysiłek fizyczny kierowcy jest zwiększony dzięki wbudowanemu wzmacniaczowi hydraulicznemu. Dzięki takiemu urządzeniu zapewniona jest łatwość sterowania pojazdem i jego duża zwrotność, niezależnie od prędkości jazdy. Prawie wszystkie nowoczesne samochody są wyposażone w takie mechanizmy.

Wysokie bezpieczeństwo ruchu zapewnia wspomaganie kierownicy: gasi drobne wyboje i nierówności na jezdni dzięki hydraulicznemu wspomaganiu. Ręce kierowcy pozostają na kierownicy bez szarpania. Wielu właścicieli takich pojazdów narzeka, że nie „czują” swojego żelaznego konia.

Ta wada jest częściowo kompensowana przez nowoczesne zawieszenia w połączeniu z elektrycznym wspomaganiem hydraulicznym.

Mechanizm elektryczny

Zasada działania mechanizmu elektrycznego jest prawie całkowicie identyczna jak hydraulicznego. W tym przypadku jednostką napędową jest silnik elektryczny zintegrowany z wałem kierownicy, kolumną kierownicy lub zębatką (uważana za najbezpieczniejszą opcję). Opcja z silnikiem elektrycznym w kolumnie kierownicy nie znalazła popularności ze względu na niską niezawodność konstrukcyjną.